Источник: Джон Буши и Аная Вардия (John Bushie, Anaya Vardya),

American Standard Circuits,

© 2018 BR Publishing, Inc.

Справочник проектировщика печатных плат. Основы радиочастотных/СВЧ печатных плат.Глава 5 Влияние толщины меди на структурах печатных плат

Важное замечание

Важно отметить, что данные, приведённые в Таблице 5,1, относятся к весам исходной медной фольги, без учета каких-либо дополнительных проектных характеристик, типа заполнения отверстий или последующего покрытия слепых отверстий, что увеличивает толщину фольги. Распространенная ошибка – считать, что использование более тонкой фольги может решить эти проблемы. На самом деле это не решит, так как эти характеристики приведут в результате к внешнему слою (слоям), которые покрываются панельным методом. Соответственно, что изначально начиналось с 1/4- или 3/8-oz. фольги, в итоге приведет к 2 мил меди, что недопустимо для травления с зазорами в 3-мил и возможно для зазоров в 4 мил. Всегда важно учитывать окончательный вес меди при распределении требований к зазорам.

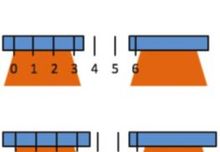

ASC производит большинство печатных плат методом покрытия элементов (Рис.5.1). Данный процесс имеет свои преимущества, так как только базовая медь требует травления. Данный процесс может дать такие выгоды, как достижение более тонких, четко определенных линий. Еще одним преимуществом является вариативность в высоте дорожки из-за плотности поверхности.

Компенсирование разработок

Из-за физики процессов производства печатных плат, производитель в первую очередь должен покрыть рельеф схемы (покрытие элемента), затем использовать химическое травление (субтрактивный процесс), чтобы определить ширину и зазоры для линии схемы. Для завершения этого изначальное определение схемы должно быть компенсировано под потерю ширины линии из-за травления, чтобы обеспечить соответствие критериям разработки финальной схемы. Зазоры между схемами также должны учитываться, так как любое положительное регулирование ширины схемы будет иметь обратный эффект на зазоры между схемами. Это создает проблемы, когда дизайн покушается на нижний конец производственного допуска и лишает производителя возможности должным образом компенсировать проект для обработки.

Например, в проекте, которой имел зазоры схемы в 4,61 мил, после стандартной компенсации ширины линии для 1-oz. меди (1.4 мил) они сократились до 3,21 мил. Это начинает создавать беспокойства по поводу способности к производству, особенно на внешних слоях, которые получают дополнительное медной покрытие при последующих обработках (будет обсуждено ниже). Это не большая проблема для внутренних слоев многослойной печатной платы, так как зазоры в 3 мил и немного меньше легко обеспечить. Рис. 5.2 иллюстрирует этот процесс и показывает типичный профиль с трапециевидными краями, который создает процесс травления.

Отношение покрытия поверхности к отверстию

Вне зависимости от того, с какой толщины меди производитель начал (1/2 oz., 1 oz., или больше), на поверхность будет нанесена дополнительная медь (покрытие элементов), так как необходимо металлизировать сквозные отверстия (Рис.5.3). Ключ в том, что это не будет соотношением 1:1; на поверхность всегда попадет больше меди, чем в отверстие, из-за более высокой плотности тока на поверхности. Хорошей рекомендацией будет расчет, что на поверхность будет нанесено в 1,2-1,4 раза больше меди чем средняя минимальная толщина в отверстии. При стандартном для отрасли требовании к отверстию в 1 мил, поверхность получит 1,2-1,4 мил от нанесенной меди на поверхность плюс любая базовая толщина меди.

Например, начав с 1-oz. толщины базовой меди (1,4 мил), общая толщина на поверхности будет 2,6-2,8 мил. Для 1/2-oz.базовой меди общая толщина меди будет 1,9-2,1 мил. Если желаемая окончательная толщина меди на поверхности составляет 2 мил меди, начало с 1/2-oz базовой меди обеспечить двойное преимущество: это уменьшит количество меди, которой должен протравить производитель, что уменьшит вероятность возникновения проблем с зазорами/пробелами; и это увеличит непрерывность ширины линии, что снижает ширину схемы и вариативность зазоров на всей плате. Сухой остаток из этого: если вам не нужна тяжелая медь для высокой способности пропуска тока, начинайте с меди в 1/2 oz.

Влияние последующих покрытий и заполнения отверстий

Последующее покрытие (обработка предварительной сборки) используется для производства слепых/заглубленных отверстий, заполнения отверстий, микроотверстий и т.д. Эти технологии еще больше усложняют моменты, связанные с финальной толщиной поверхностной меди, которые мы обсуждали выше, потому что каждый процесс требует дополнительного покрытия и травления. Рис.5.4 иллюстрирует эти моменты. Проблема увеличивается, если проектировщик продолжает добавлять сложность к RF структуре слоев без понимания того, как влияют дополнительные процессы покрытия на финальную толщины медных дорожек и поверхностей.

Покрытие отверстий «обертыванием»

Как отмечено выше, слепые/заглубленные отверстия и микроотверстий создаются с помощью процессов последующего ламинирования, которое создает дополнительные слои медного покрытия при каждом этапе сборки, на котором формируются слепые/заглубленные и/или микроотверстия. В процессе покрытия медью, так как столбик металлизации покрывается на минимальную толщину, поверхность также металлизируется при каждом этапе сборки. Так как металлизация переходит из столбика отверстия на поверхность, она «укрывает» или «обертывает» края отверстия (прямоугольный интерфейс между отверстием и поверхностью). Так как толщина меди на поверхности нарастает, необходимо удалить излишнюю медь (и в некоторых случаях материал заполнения отверстия) с помощью механического процесса, который называется планаризация (обеспечение плоскостности поверхности).

Обычно планаризация убирает небольшое количество поверхностной меди (0.0001– 0.0002”) и создает плоскую или планаризированную поверхность для облегчения травления и покрытия при сборке. Существуют два критичных условия производства, которые производитель ПП должен жестко контролировать: «обертывание» должно дойти до верха площадки печатной платы на достаточное расстояние для электрической и тепловой целостности (IPC-6012 определяет, что толщина «обертывания» должна составлять минимум 0.0002” для Класса 2 и 0.0005” для Класса 3); и производитель должен следить, чтобы процесс планаризации не уменьшал колено покрытого отверстия ниже минимального требования разработки (Рис.5.5).