Конформные покрытия

Защита печатных плат

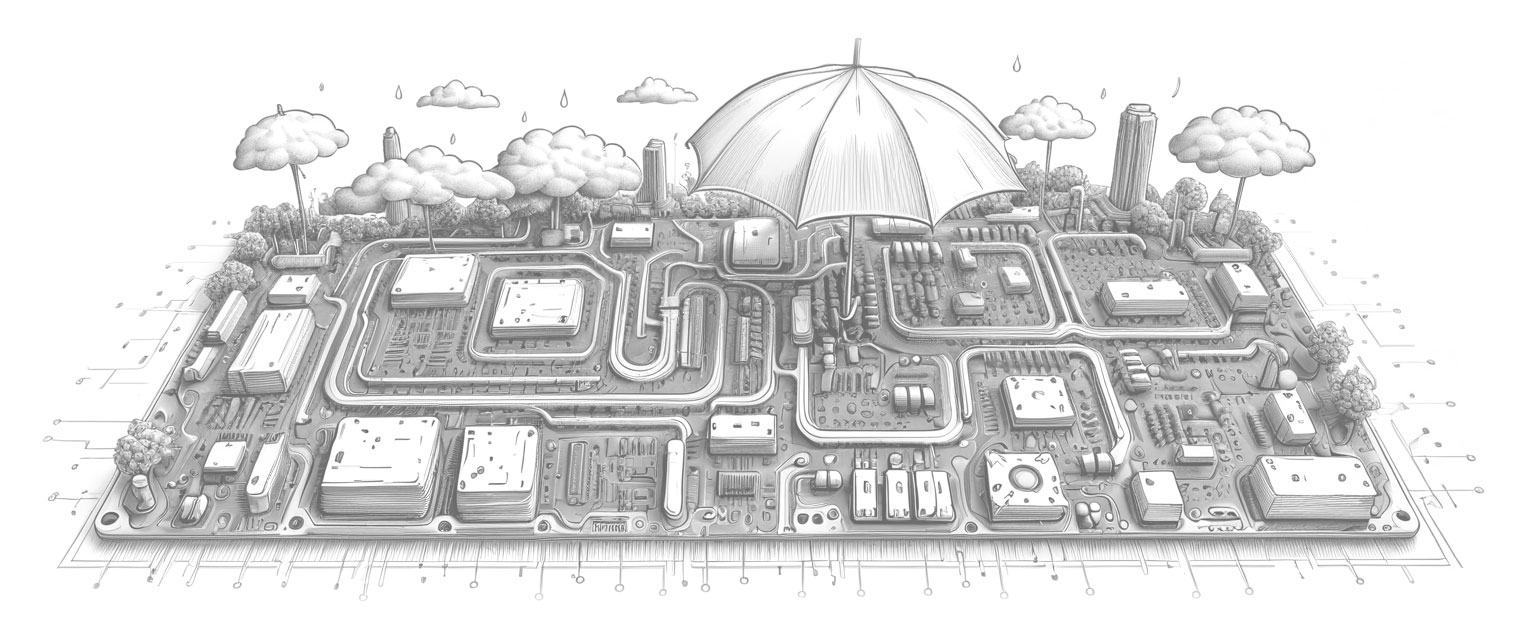

Электроника сегодня встречается повсюду. Печатные платы, интегральные микросхемы и любые другие компоненты лучше всего работают в сухих помещениях при постоянной температуре и влажности, лучше всего с использованием вентиляции и кондиционирования. Тем не менее, всё чаще электроника используется в средах, которые либо не подходят по некоторым показателям, либо напрямую агрессивны.

Носимая техника, часы и телефоны, медицинское оборудование, автомобильная электроника, авионика и судовая электроника работают в условиях соляного тумана, пыли, выхлопных газов, дождя, а в случае промышленного оборудования — едких химикатов, масел и углеводородов. В тропических странах к влаге и соли добавляются плесневые грибы. Отдельно можно привести в пример аэрокосмическое и военное оборудование, которое работает в предельно недружелюбной к электронике среде.

Электронному оборудованию нужна специализированная защита, чтобы оно могло работать в неблагоприятных условиях и выполнять свои технологические функции.

Корпусирование

Самый простой способ защиты электроники — герметичный корпус, но с ростом популярности миниатюрной электроники и интернета вещей (IoT — Internet of Things) потребовалось другое решение. Сам по себе корпус, хотя и отлично защищает электронику от воздействия внешней среды, не лишён недостатков. К примеру, остаточная влага, находящаяся внутри, может конденсироваться при изменении температуры и вызвать коррозию или замыкание. Кроме того, корпус может требоваться периодически открывать или его в принципе не закрыть герметично из-за разъёмов или выводов проводов. Скорее всего, корпус вам понадобится в любом случае, но для защиты его может быть недостаточно.

Очевидное решение, — сделать корпус как можно меньше и тоньше, а также плотно прилегающим к поверхности платы и компонентов на ней, — плохо реализуемо из-за сложностей с формовкой подобных изделий и общей нетехнологичности процесса. Подобные решения применяются при помощи вакуумной формовки, но при этом на компоненты и плату может оказываться существенное механическое воздействие, что часто неприемлемо.

Неконформные покрытия

Второй после корпусирования метод герметизации и защиты — полная или частичная заливка платы полимерными компаундами. Такое покрытие полностью закрывает плату и компоненты, скрывая их внутри себя. Часто такое покрытие сочетается с корпусом: плата монтируется в корпус по размеру и далее прямо в корпусе заиливается компаундом. Такое покрытие не зависит от формы платы и называется неконформным покрытием (Non Conformal Coating).

Неконформные покрытия дают максимальную защиту для самых суровых условий эксплуатации, но чаще защита такого уровня не требуется, тем более, что у него есть и заметные минусы, которые мы рассмотрим отдельно. В таких случаях применяются конформные покрытия (Conformal Coating).

Конформные покрытия

Длительное время конформные покрытия применялись только в категории высоконадёжных устройств, таких как аэрокосмические, оборонные и т.д. из-за дополнительных затрат, связанных с очисткой, покрытием, отверждением и финишными работами, но рост популярности носимой электроники привёл и к повышению спроса на конформную защиту и отрасли потребительской электроники. Этот спрос получил ответ с появлением автоматизированных систем для нанесения, отверждаемых ультрафиолетом (УФ) химикатов и переносом обработки печатных плат из стерильных комнат в обычные производственные условия. Сейчас конформное покрытие стало доступным и распространённым.

Фактически, защитное конформное покрытие — это просто полимерная плёнка, покрывающая плату. Название отражает способность повторять форму поверхности, на которую покрытия наносятся. Плёнка покрытия тонкая, её толщина составляет в среднем 0,025-0,5мм (25-500 микрометров) и она покрывает и защищает все выводы компонентов, паяные соединения, открытые площадки и дорожки и т.д.

Роль конформного покрытия заключается в защите печатной платы и компонентов от повреждений грязью, водой, жидкими химикатами, едкими газами и абразивами в загрязненном воздухе, плесенью и грибком.

Так как слой покрытия очень тонкий, никакой серьёзной защиты от физических повреждений при механических воздействиях она не даёт. Более того, плёнка может быть повреждена и сама (поцарапана, содрана), открывая доступ к плате для агрессивных внешних факторов.

Если предполагается значительное воздействие такого рода факторов как удары или вибрация, конформное покрытие дополняется или заменяется неконформным (заливка компаундом) и андерфиллами. Андерфиллы (underfill materials) работают схожим с клеями для закрепления компонентов образом и закрепляют компоненты на плате. Отличие их в том, что андерфиллы наносятся после пайки и заполняют просвет между корпусом компонента (интегральной схемы и т.д.) и поверхностью платы.

Задачи конформных покрытий

- Общее повышение надёжности;

- Общая защита от окружающей среды, влагозащита;

- Расширение условий, в которых может применяться устройство;

- Увеличение срока службы вследствие уменьшения износа платы;

- Электрическая изоляция высоковольтных компонентов;

- Механическая поддержка компонентов (напоминаем, что механическая прочность покрытия несущественна, поэтому здесь подразумеваются слабые воздействия);

- Конформное покрытие повышает химическую стойкость платы;

- Уменьшает риск появления оловянных усов в случае финишного покрытия из чистого олова;

- Повышение надёжности продукта;

- Как следствие всех перечисленных факторов — сокращение количества гарантийных обращений.

Типы конформных покрытий

Основные виды конформных покрытий разделяются по химическому составу на пять типов. Каждый из этих материалов может наноситься и отверждаться несколькими разными методами, за исключением парилена, который наносится только одним методом. Универсальных материалов среди них нет, но благодаря широкому выбору сочетаний химического состава и способов использования, почти всегда можно подобрать состав для каждого конкретного случая применения.

Наиболее часто используемые типы конформных покрытий:

- Уретановые (тип UR)

- Силиконовые (тип SR)

- Эпоксидная смола (тип ER)

- Акрил (тип AR)

- Поли-пара-ксилилены (тип XY)

Электрические свойства материалов конформного покрытия

Материал / Свойство

| Диэлектрическая прочность вольт/мил | Объёмное сопротивление ом·см, 23°C, 50% отн.вл. (RH) | Диэлектрическая константа | Фактор рассеяния | ||||

@ 60 Гц | @ 1 КГц | @ 1 МГц | @ 60 Гц | @ 1 КГц | @ 1 МГц | |||

Парилен N (XY) | 7,000 | 1.4×1017 | 2.65 | 2.65 | 2.65 | 0.0002 | 0.0002 | 0.0006 |

Парилен C | 5,600 | 8.8×1016 | 3.15 | 3.10 | 2.95 | 0.020 | 0.019 | 0.013 |

Акрил | 3,500 | 1.0×1015 | Н/Д | Н/Д | 2.7-3.2 | 0.04-0.06 | Н/Д | 0.02-0.03 |

Эпоксид | 2,200 | 1.0×1016 | 3.3-4.6 | Н/Д | 4.2 | 0.008-0.011 | Н/Д | 0.004-0.006 |

Полиуретан | 3,500 | 1.0×1013 | 4.1 | Н/Д | 3.8-44 | 0.038-0.039 | Н/Д | 0.068-0.074 |

Силикон | 2,000 | 1.0×1015 | 3.1-4.2 | Н/Д | 3.1-4.0 | 0.011-0.02 | Н/Д | 0.003-0.006 |

Сравнение основных эксплуатационных характеристик

Тип покрытия | Диэлектрическая постоянная | Фактор рассеяния | Типичная толщина | Температура использования | Высокоскоростные и высокочастнотные характеристики | Общая защита от окружающей среды | Простота ремонта |

|---|---|---|---|---|---|---|---|

Парилен N (XY) | 2.65 | 0.0006 | 12.5-51* | 60 | ✱✱✱✱ | ✱✱ | ✱✱ |

Парилен C (XY) | 2.95 | 0.013 | 12.5-51* | 80 | ✱✱ | ✱✱✱✱ | ✱✱ |

Акрил (AR) | 27-3.2 | 0.02-0.03 | 25-127* | 82 | ✱ | ✱✱ | ✱✱ |

Эпоксид (ER) | 3.1-4.2 | 0.004-0.006 | 25-127* | 177 | ✱ | ✱✱✱✱ | ✱ |

Полиуретан (UR) | 3.8-4.4 | 0.068-0.074 | 25-127* | 121 | ✱ | ✱✱ | ✱✱ |

Силикон (SR) | 3.1-4.0 | 0.003-0.006 | 51-203* | 260 | ✱ | ✱✱✱ | ✱✱✱ |

*IPC-CC-830

Уретановые покрытия

Уретановые (полиуретановые) покрытия — одни из наиболее популярных и востребованных. Они доступны в виде одно- и двухкомпонентных составов, отверждаются УФ или температурой, составов на водной основе и основе растворителей, отверждаемых испарением растворителя.

Химия

Уретаны — сборное название для группы соединений эфиров карбаминовой кислоты (H2NCOOH) и её N-замещённых производных. Название класса соединений происходит от этилуретана H2NCOOC2H5 или уретана, простейшего карбамата. Полиуретаны получают взаимодействием соединений, содержащих изоцианатные группы с би- и полифункциональными гидроксилсодержащими производными.

Свойства

Изоцианатов в промышленности используется довольно много, из полиуретана делают не только покрытия, но и клеи, уплотнения и синтетические волокна. Механические свойства полиуретанов варьируются в широких пределах — от вязких жидкостей до твёрдокристаллических веществ в зависимости от длины и структуры цепей полимеров и соединений уретановых групп. Поэтому при необходимости можно выбрать необходимую жёсткость покрытия и подобрать подходящий состав покрытия. По жёсткости покрытия уретаны делятся на жёсткие (hard), средние (medium) и мягкие (soft) (условно). Жёсткие уретаны показывают отличную устойчивость к истиранию, а мягкие (с низким модулем жёсткости) хорошо подходят для высокотемпературных применений. По классификации NEMA полиуретановое конформное покрытие имеет класс термостойкости F (155 °C), выдерживая нагрев до 160 °С.

Полиуретаны обладают превосходной стойкостью к растворителям и другим химикатам, а также влаге. По сумме характеристик стойкости к истиранию и химической стойкости уретановые конформные покрытия занимают лидирующие места. Кроме того, у полиуретанов очень низкий показатель дегазации (outgassing), в том числе в вакууме, что делает их хорошим выбором для применения в аэрокосмической технике, устройствах, связанных с химическим производством и коррозионных сред.

Нанесение

Наносятся уретановые покрытия путём погружения, напыления или вручную кистью. Толщина результирующего покрытия от 25 до 125 микрометров. Полимер сшивается прямо на поверхности платы после нанесения, с образованием термореактивных полимеров. Полиуретан не плавится при высокой температуре.

Однокомпонентные составы проще в нанесении, но сохнут долго, до нескольких дней. Двухкомпонентные отверждаются быстрее, но их нанесение сложнее. Отверждаются покрытия либо ультрафиолетом, либо нагревом, либо обычной сушкой в случае покрытий на основе растворителей.

Обратной стороной стойкости UR покрытий является повторная обработка или ремонт. Его практически ничем невозможно смыть и сложно счистить. Если эксплуатация ваших плат требует переустановки или допаивания компонентов, частого ремонта или доработок, полиуретановое покрытие будет одним из худших вариантов выбора.

Другие аспекты

Полиуретановые покрытия обладают отличной адгезией к большинству материалов, включая эпоксидные композиты плат, металлы и керамику. После нанесения и отверждения удалить их можно только термическим или механическим способом, кроме того, полимеризация уретана необратима, покрытие не склонно к реверсии. Полиуретаны можно спаивать. При добавлении некоторых модификаторов полиуретаны проявляют антикандидозные (фунгицидные) свойства, что является дополнительным плюсом к защите.

Применение

Потребительская электроника, для обеспечения безопасности и долгосрочной надежности в автомобильной технике, управляющих приводах, пожарной сигнализации, а также в военной и аэрокосмической областях.

Уретановые покрытия защищает электронику от угроз окружающей среды, переносимых по воздуху, таких как колебания температуры, соляные брызги, влага и химикаты. Все типы UR покрытий обеспечивают отличную влагостойкость и химическую стойкость, а также отличные диэлектрические свойства в течение длительного времени.

Печатные платы с полиуретановым конформным покрытием позволяют уменьшить расстояние между проводниками на печатных платах на этапе проектирования, обеспечивают защиту в агрессивной среде и защищают печатную плату от абразивных частиц. Уретановое конформное покрытие также используется для изоляции электронных блоков, таких как трансформаторы, генераторы, реле и двигатели.

Пример полиуретанового покрытия — Влагозащитное уретановое покрытие Элтрин У1

Спецификация продукта

ЭЛТРИН У1 является однокомпонентным уретановым покрытием, предназначенным для защиты электроники от воздействий окружающей среды. ЭЛТРИН У1 флюоресцирует под действием ультрафиолетового излучения, что обеспечивает контроль качества нанесения.

Параметры покрытия ЭЛТРИН У1 в не полимеризованном состоянии

Плотность, г/см3 | 0,95 |

Сухой остаток, % | 44 ± 2 |

Цвет | Янтарный |

Температура вспышки, °С | -1 |

Рекомендуемая толщина покрытия, мкм | 25-75 |

Время сушки «на отлип», мин | 15 |

Срок годности при комнатной температуре | 24 месяца |

Параметры покрытия ЭЛТРИН У1 после полимеризации

Физические свойства

Внешний вид | Прозрачное, гладкое, глянцевое |

Эластичность пленки при изгибе, мм, не более | 1 |

Адгезионная прочность, Н/см | >3,0 |

Сопротивление изоляции, Ом | 1,6 × 1010 |

Электрическая прочность, кВ/мм | >150 |

Стойкость к действию тепла и холода, °С | от -65 °С до 125 °С |

Удельное объемное электрическое сопротивление, Ом·м | >1 × 1014 |

Тангенс угла диэлектрических потерь | <0,05 |

Химические свойства

Основа | Полиуретан |

Химическая стойкость | Хорошая |

Силиконовые покрытия

Достаточно нескольких капель воды с растворёнными ионами солей, чтобы вызвать короткое замыкание или привести к повреждению металла из-за электрохимических реакций. Силиконовые конформные покрытия отлично защищают поверхности от коррозии, они водонепроницаемы.

Химия

Силиконы или полиорганосилоксаны — группа кислородсодержащих кремнийорганических полимеров, основой которых является неорганическая кремниево-кислородная цепочка (-Si-O-Si-O-) с разными боковыми органическими группами. Простейший силоксан — это полидиметилсилоксан ((CH3)2SiO)n, имеющий в составе мономера две метильные группы. В некоторых полимерах боковые группы могут соединяться вместе. В зависимости от длины полимерной цепочки и степени сшивки, силиконы могут быть как «жидкими» (менее 3000 звеньев силоксана в цепи), так и эластомерными (3000-10000 звеньев) и смолистыми полимерами с 10000 и более звеньев.

Полиорганосилоксаны синтезируются стандартными методами поликонденсации и полимеризации. Один из наиболее распространённых методов — гидролитическая поликонденсация диорганосиланов — дихлорсиланов, диалкокси- и диацилокси, диаминосиланов. Метод основан на гидролизе функциональных групп, ведущих к образованию неустойчивых диорганосиланолов, которые олигомеризуются с образованием циклосилоксанов, которые в дальнейшем полимеризуются.

В производстве печатных плат применяется три вида силиконов, различающихся способами отверждения: вулканизирующиеся при комнатной температуре (RTV), отверждаемые ультрафиолетом и каталитические. Силиконовые покрытия — это не чистый силикон, в них вводятся другие полимеры и добавки для получения составов отличающихся стойкостью, электроизоляционной способностью или гидрофобностью.

Свойства

Силиконовые изделия устойчивы к воздействию радиации, УФ излучения, электрических полей и разрядов. При температурах выше +100 °C они превосходят по изоляционным показателям все традиционные эластомеры. Силиконы химически инертны, нечувствительны к полярным растворителям, гидрофобны. Физиологическая инертность и нетоксичность силиконовых изделий используются практически во всех отраслях промышленности.

Силикон не пропускает воду, но проницаем для водяного пара и при наличии зазоров под покрытием это может привести к образованию капель воды, за этим необходимо следить при нанесении покрытия. Но в целом, силикон очень хорошо ложится на поверхность не образуя пустот.

Силиконы имеют хорошую гибкость, которая сохраняется в широком диапазоне температур от -55 °С до почти 200 °С. Они имеют хорошую адгезию почти к любым поверхностям и материалам, но им свойственно загрязнять поверхность. Полимеризованный силикон в свою очередь имеет очень плохую смачиваемость и препятствует прилипанию практически всех материалов.

КТР силикона выше, чем у полиуретана, но за счёт того, что у силикона низкий модуль прочности, он относительно мягкий и гибкий, этот недостаток нивелируется, уровень напряжения, который может создать силиконовое покрытия на детали низок.

Силиконовые материалы загораются с трудом, а при горении выделяют не чёрную сажу (углерод), а белую — диоксид кремния SiO2.

Нанесение

Наносится силиконовое покрытие методом полного погружения, распыления (в том числе с помощью аэрозольных баллонов) или кистью. Метод погружения больше подходит для крупносерийного производства, распыление вручную — для менее крупных серийных заказов, ручное нанесение обычно используется при штучном производстве или ремонте.

Средняя толщина покрытия после нанесения — 50-200 микрон.

Конформное покрытие на основе силикона может быть прочным, устойчивым к истиранию или мягким, с низким напряжением материалом в зависимости от формулы. Они доступны как на основе растворителя, так и в виде твердых составов. Полностью твердые материалы могут быть отверждены под воздействием тепла, влаги или УФ-излучения. Удаление обычно не является проблемой, поскольку доступны химические смывки, которые позволяют этот процесс. Для удаления могут потребоваться химические стрипперные растворители или смывки на основе дихлорметана.

Мягкие силиконовые покрытия в силу своих свойств имеют низкую механическую прочность, но по температурной стабильности и долговечности являются лучшими из доступных для сложных условий материалов.

Применение

Основное применение силиконовых конформных покрытий — высокотемпературные среды. Устойчивость к высоким температурам у силиконов самая высокая из всех типов конформных составов.

Это свойство сделало их основным выбором для автомобильных, промышленных и аэрокосмических применений под капотом, где они используются на важных устройствах в сложных условиях.

Силикон также может наноситься достаточно толстым слоем, что делает такие покрытия пригодными для гашения вибрации или изоляции, если покрытый узел будет располагаться в устройстве с высокой вибрационной нагрузкой.

Пример силиконового конформного покрытия — HumiSeal 1C63 conformal coating

Спецификация продукта | |

|---|---|

Плотность, согласно ASTM D1475 | 1,04 ± 0,06 г/см³ |

Вязкость, согласно Fed-Std-141, Meth. 4287 | 3500 ± 1500 сантипуаз |

ЛОС | < 50 грамм/литр |

Комнатная температура, слой с течением времени, толщина 1/8 дюйма | 60 минут |

Рекомендуемое УФ-отверждение* | См. раздел «Отверждение» в TDS |

Вторичное отверждение, для теневых участков | 24 часа при комнатной температуре или 20 минут при 76°C |

Время, необходимое для достижения оптимальных свойств, толщина 1/8 дюйма | 7 дней |

Рекомендуемая смывка | Средство для удаления герметика HumiSeal 1091 |

Срок годности при комнатной температуре, DOM | 6 месяцев |

Тепловой удар, 50 циклов по MIL-I-46058C | -65°С до 200°С |

Температура стеклования – ДСК | < -90°С |

Прочность на растяжение, согласно ASTM D412 | 100 фунтов на квадратный дюйм |

Удлинение, согласно ASTM D412 | 100% |

Объемное удельное сопротивление, согласно ASTM D257 | 7,97×10 14 Ом-см |

Поверхностное сопротивление, согласно ASTM D257 | 6,26×10 17 Ом на квадрат |

Твёрдость по Шору, А, согласно ASTM D2240 | 15 |

Воспламеняемость, согласно UL94 | V-1 |

Диэлектрическое выдерживаемое напряжение, согласно MIL-I-46058C | >1500 вольт |

Сопротивление изоляции согласно MIL-I-46058C | 1,1×1012 Ом (1,1 ТОм) |

Влагостойкость, согласно MIL-I-46058C | 1,1×1010 Ом (10 ГОм) |

Устойчивость к грибкам, согласно ASTM G21 | Не установлено |

*Рекомендуются микроволновые печи УФ-отверждения, оснащенные лампами типа «H».

Эпоксидные покрытия

Эпоксидные покрытия отличаются химической инертностью и устойчивостью к воздействию различных химикатов. Эпоксидное покрытие жёсткое и хорошо переносит абразивное воздействие. У эпоксидов хорошая влагостойкость, температурная стойкость и диэлектрические показатели.

Как и другие конформные покрытия, эпоксидная смола создаёт тонкую защитную плёнку на поверхности. Доступны эпоксидные покрытия в виде одно- и двухкомпонентных составов. Однокомпонентные составы отверждаются термически, испарением растворителя или под действием УФ, а двухкомпонентные отверждаются химически после смешивания.

Химия

Эпоксидная смола — олигомер, содержащий эпоксидные группы (оксираны или эпоксиды). Эпоксидная группа — это циклический простой эфир, содержащий в цикле один атом кислорода. Трёхчленные гетероциклы обладают высокой реакционной способностью в реакциях раскрытия цикла. Простейший оксиран — окись этилена (C2H4O) или 1,2-эпоксиэтан газообразное вещество, остальные — жидкости.

Методами синтеза эпоксидов являются селективное окисление алкенов (эпоксидирование) и циклизация при дегидрогалогенировании галогенгидринов под действием оснований.

На практике в промышленности эпоксидную смолу получают поликонденсацией эпихлоргидрина с различными органическими соединениями: от фенола до пищевых масел. Некоторые сорта смол получают каталитическим окислением непредельных соединений. Такие смолы не содержат гидроксильных групп и поэтому показывают повышенную влагостойкость, трекингостойкость и стойкость к образованию дуги.

Эпоксидные группы полимеризуются под воздействием отвердителей. Чаще всего это амины или ангидрид. Аминовые отвердители (например ПЭПА — полиэтиленполиамин или ТЭТА — триэтилентетрамин) отверждают смолу примерно за сутки, ангидридные — за 10-12 часов и требуют нагрева (например, малеиновый ангидрид (ДЭТА)).

Наибольшее распространение получили эпоксидные смолы, получаемы в результате поликонденсации эпихлоргидрина с фенолами, чаще всего — с бисфенолом А.

Эпоксидные смолы можно модифицировать, как химически, так и физически, добавляя соединения, не вступающие в реакцию с эпоксидами. Например, добавление соединений галогенов и фосфорорганики придаёт смоле негорючесть. Добавление фенолформальдегидных смол позволяет отверждать смолу прямым нагревом без участия отвердителя и увеличивает жёсткость покрытия. Механические добавки не вступают в химическую связь со смолой. Например, оксид титана IV (TiO2) делает смолу непрозрачной для УФ излучения.

Свойства

Эпоксидные смолы имеют низкий КТР (коэффициент теплового расширения), основной их плюс в том, что он одинаков с коэффициентом расширения смолы в составе платы (если базовый материал основан на эпоксидном композите, типа FR4).

Эпоксидные конформные покрытия имеют более высокую температуру стеклования, чем большинство других материалов покрытий и показывают отличные электрические, механические и термические свойства. Покрытие можно применять примерно до 150 °С. Эпоксидные смолы прочны и устойчивы к абразивам и очень трудно снимаются. Благодаря своей прочности они также обеспечивают дополнительную механическую поддержку компонентов на плате.

Диэлектрические свойства также хорошие, эпоксидная смола — эффективный изолятор. Независимо от того, используете ли вы однокомпонентный или двухкомпонентный эпоксидный состав, обе системы обеспечивают одинаковые преимущества.

При отверждении покрытие даёт усадку, несущественную, но из-за жёсткости материала возможность повреждения хрупких деталей не нулевая. Есть рекомендации перед нанесением покрытия в случае наличия чувствительных деталей наносить буферное покрытие локально.

Недостатками при использовании является резкий запах и возможные раздражения кожи при использовании.

Нанесение

Эпоксидное конформное покрытия, как и уретановое и силиконовое, может наноситься тремя методами — погружением, автоматическим и ручным распылением или кистью. Следует рассмотреть возможность использования буфера для хрупких компонентов, поскольку процесс полимеризации вызывает усадку пленки.

Толщина нанесения составляет 25-130 микрон.

Ремонт покрытия или платы с эпоксидным покрытием затруднён, так как покрытие очень твёрдое и при механическом снятии может быть повреждена сама плата или компоненты, а при химической смывке есть большая вероятность испортить поверхность платы из-за схожего с покрытием химического состава (т.е., растворить вместе с покрытием и плату).

Отверждение эпоксидных покрытий происходит испарением растворителя, нагревом, УФ излучением или каталитически. Методы могут сочетаться и допускают изменение параметров. К примеру, температура нагрева может уменьшаться если этого требуют условия применения, но вместе с этим увеличится время отверждения. Кроме того, отверждение двухкомпонентных составов — экзотермический процесс.

Эпоксидные конформные покрытия одни из самых проблемных в нанесении:

- Составы на растворителях при отверждении выделяют хлорсодержащие вещества, требуют сложного контроля вязкости и при их применении возможен риск реверсии состава.

- Отверждение нагревом зависит от толщины слоя, отверждение может быть неравномерным, при селективном нанесении сложно добиться хорошей кромки, усадка может повредить хрупкие компоненты.

- УФ отверждение иногда требует дополнительного нагрева и дополнительного контроля теневых участков платы.

- Каталитическое отверждение часто подвержено ингибированию при недостаточной отмывке платы, сами катализаторы имеют короткий срок службы и чувствительны к загрязнениям.

Как говорилось ранее — эпоксидные покрытия практически не ремонтопригодны.

Применение

Эпоксидные смолы выбирают из-за их отличных барьерных свойств и низкой стоимости. Сложности в нанесении и последующей обработке делают этот материал не самым популярным. Кроме того, рекомендуемая толщина нанесения, несмотря на допустимую от 25 микрометров, обычно ближе к 130 мкм, что делает применение эпоксидного конформного покрытия спорным выбором для миниатюрных устройств. Эпоксидные покрытия не рекомендуются также для использования в условиях экстремальных температур и вибрации.

Эпоксидные покрытия отлично подходят для печатных плат, эксплуатируемых в сложных условиях, например, при сборке электронных узлов для транспорта и в нефтегазовой промышленности.

Материалы на основе эпоксидной смолы также обеспечивают отличную устойчивость к воде, соляному туману, неорганическим кислотам, основаниям и большинству органических растворителей и применяются в большинстве отраслей промышленности, включая:

- Авиакосмическая промышленность;

- Автомобильная промышленность;

- Строительство;

- Электрическая промышленность;

- Медицинская промышленность;

- Военная промышленность.

Чаще при этом эпоксидные смолы применяют для инкапсуляции, а не в виде конформного покрытия.

В потребительской электронике эпоксидные составы применяют довольно редко.

Пример эпоксидного конформоного защитного покрытия — HumiSeal 2A53 Epoxy Conformal Coating

| Спецификация продукта | |

|---|---|

Химическая стойкость | Отличная |

Тип использования | Конформное покрытие |

Одно- двухкомпонентый | 2-х компонентный |

Форма поставки | Жидкость |

Области применения | Компоненты, Печатные платы |

Производитель | HumiSeal |

Химия | Эпоксидная смола, самозатухающая, на основе растворителя |

Метод отверждения | Часть A/Часть B, Тепло |

Температура отверждения (°C) | 93 |

Время отверждения (мин) | 120, (10 — 80 °С) |

Вязкость (сПз) | 200-500 |

Цвет | Прозрачный |

Устойчивость к грибкам | Устойчив к грибкам |

Устойчивость к высоким температурам (°C) | 125 |

Устойчивость к низким температурам (°C) | -65 |

Плотность (г/см³) | 0,900 - 0,960 |

Основные характеристики соответствуют стандартам | IPC-CC-830, Директива RoHS (Директива 2002/95/EC), Mil-Spec (военный стандарт США): MIL-I-46058C |

Акриловые покрытия

Конформные покрытия на основе акриловых смол — самые популярные на сегодня. По некоторым оценкам они занимают до 80% рынка конформных покрытий. Основные причины популярности — низкая цена, простота нанесения, безопасность и лёгкость в ремонте. Эти причины сделали акриловые смолы лидером несмотря даже на существенное отставание по ряду показателей от других составов.

Акриловые покрытия легко наносятся и легко снимаются без остатка, это свойство часто используют при необходимости замены покрытия на другое, при производстве прототипов печатных плат и на испытательных партиях.

Химия

Акриловые смолы — это термореактивные или термопластичные полимеры. Получают их обычно из акриловой кислоты (CH2=CHCOOH), метакриловой кислоты (CH2=C(CH3)CO2H) и различных акриловых и метакрилатных мономеров, таких как бутилакрилат или метилметакрилат. Термопластичные акриловые смолы обычно содержат как высокомолекулярные вещества, так и вещества с высокой температурой стеклования, которые обладают способностью к высыханию. Чаще всего используются дисперсии или эмульсии акриловых предварительно полимеризованных смол на основе углеводородных растворителей или водной основе. Существуют также двухкомпонентные системы с отверждением изоцианатом, но они редки. Также акрил может поставляться в виде твёрдых гранул.

Свойства

Акрил обеспечивает хорошую защиту от прямого попадания влаги и общей влажности, обладает устойчивостью к грибку, газам, УФ-излучению. Акрил можно отслеживать в ультрафиолете, он флуоресцирует, это свойство используется для контроля нанесения под УФ-лампой.

Акриловое покрытие прозрачно и практически незаметно после нанесения, имеет лёгкий глянец.

Акрил имеет хорошие диэлектрические свойства, хорошо противостоит ESD, образованию высоковольтной дуги и электрических замыканий.

Одним из основных плюсов является цена — это самый дешёвый материал для конформного покрытия.

С практической точки зрения самыми большими плюсами являются простота повторной обработки и быстрое отверждение при комнатной температуре. Акрил позволяет «сквозную пайку» — ремонт и установку компонентов можно вести не снимая покрытие, «прожигая» покрытие насквозь. При этом почти не образуется запаха и дыма.

Слабая сторона акриловых покрытий — хрупкость и неустойчивость к полярным растворителям.

Нанесение

Толщина покрытия после нанесения — 25-130 микрометров. Составы для нанесения обычно представляют собой растворы и отверждаются сушкой с испарением растворителя. Содержание растворителей достаточно велико и зачастую они небезопасны и требуют хорошей вентиляции и осторожности в обращении. Также акрилы доступны в виде составов для отверждения нагревом и ультрафиолетом.

Наносятся акриловые конформные покрытия теми же методами, что и предыдущие материалы — погружением, распылением или кистью.

Акрилы имеют высокую усадку и по мере высыхания растворителя сильно сжимаются, оказывая механическую нагрузку на компоненты. Процесс отверждение не экзотермический, тепло в процессе не выделяется совсем или выделяется в минимальных количествах, что делает акриловое покрытие хорошо подходящим для низкотемпературных применений.

Высыхают и отверждаются акриловые составы быстро, первичное высыхание занимает буквально 10-15 минут, через 60 минут устройство можно использовать. Полное отверждение может занимать до 24 часов. Высококлассные составы полностью отверждаются за 1 час. Скорость отверждения можно увеличить за счёт нагрева, доведя её до значений от 30 минут до 6-7 часов в зависимости от температуры и марки покрытия.

Применение

Акриловые конформные покрытия являются наиболее удобными для пользователя из всех конформных материалов для защитных покрытий благодаря простоте нанесения, удаления и ремонта. Акриловые покрытия применяются буквально во всех отраслях промышленности и в потребительской электронике.

Одним из недостатков является восприимчивость к химическому растворению при воздействии изопропилового спирта, ксилена (ксилола), которые являются относительно слабыми растворителями и других полярных растворителей. Это ограничивает применение акриловых смол в промышленных устройствах, работающих в агрессивных средах, содержащих углеводороды и едкую химию, растворители или их пары. Также акриловое покрытие будет не лучшим выбором для высокотемпературных сред, непрерывная рабочая температура для лучших составов находится в районе 125 °С.

Пример акрилового покрытия — HumiSeal 1R32 Conformal Coating

Спецификация продукта | |

|---|---|

Плотность, согласно ASTM D1475 | 0,91 ± 0,02 г/см3 |

Содержание твердых веществ, % по весу согласно Fed-Std-141, Meth. 4044 | 35 ± 2 % |

Вязкость, согласно Fed-Std-141, Meth. 4287 | 220 ± 30 сантипуаз |

ЛОС | 600 грамм/литр |

Время высыхания до обработки согласно Fed-Std-141, Meth. 4061 | 10 минут |

Рекомендуемая толщина покрытия | 25–75 микрон |

Рекомендуемые условия отверждения | 24 часа при комнатной температуре или 30 минут при 76°C |

Время, необходимое для достижения оптимальных свойств | 7 дней |

Рекомендуемый растворитель (окунание и нанесение кистью) | Растворитель HumiSeal 505 |

Рекомендуемый разбавитель (распыление) | Растворитель HumiSeal 521 |

Рекомендуемая смывка | Средство для удаления герметика HumiSeal 1080 |

Срок годности при комнатной температуре, DOM | 24 месяца |

Тепловой удар, 50 циклов по MIL-I-46058C | -65°С до 125°С |

Коэффициент теплового расширения – ТМА | 170 ppm/°C ниже Tg 340 ppm/°C выше Tg |

Температура стеклования – ДСК | 14°С |

Модуль – ДМА | 2000 МПа при -40°С 1050 МПа при 20°С 8,5 МПа при 60°С |

Диэлектрическое выдерживаемое напряжение, согласно MIL-I-46058C | >1500 вольт |

Напряжение пробоя диэлектрика, согласно ASTM D149 | 7500 вольт |

Диэлектрическая проницаемость при 1 МГц и 25°C согласно ASTM D150-65T | 2.5 |

Коэффициент рассеяния при 1 МГц и 25°C согласно ASTM D150-98 | 0,01 |

Сопротивление изоляции согласно MIL-I-46058C | 8,0×1014 Ом (800 ТОм) |

Стойкость к влаге, согласно MIL-I-46058C | 6,0×101 0 Ом (60 ГОм) |

Устойчивость к грибкам, согласно ASTM G21 | Не определено |

Суммарная таблица химико-физических показателей отверждаемых покрытий

| Полиуретан | Эпоксидный | Силиконы | Акрил |

|---|---|---|---|---|

Сильные стороны | Прочный и гибкий | Химически инертен | Стойкость к температуре | Диэлектрическая стойкость |

Слабые стороны | Стойкость к температуре | Жёсткий | Низкая прочность | Хрупкость |

Стойкость к растворителям Полярные / Неполярные | Хорошая / Хорошая | Очень хорошая / Отличная | Хорошая / Плохая | Плохая / Хорошая |

Гибкость | Высокая | Низкая | Очень высокая | Средняя |

Температура использования (°C) | -65 — 130 | -65 — 125 | -65 — 200 | -65 — 125 |

Стойкость к термоударам | Очень хорошая | Хорошая | Очень хорошая | Приемлемая |

Экзотерма | Низкая (<50°C) | Вариативная, может быть высокой | Низкая | Не определяется |

Стойкость к влажности | Очень чувствительный | Нечувствительный | Некоторые варианты чувствительны | Нечувствителен |

Электрические свойства | Хорошие | Хорошие | Приемлемые | Хорошие |

Температура стеклования (°C) | Низкая | Высокая | Очень низкая | Средняя |

Способ отверждения | Нагрев, ОКТ* | УФ, нагрев, ОКТ* | УФ, нагрев, ОКТ* | Нагрев, ОКТ* |

*Отверждение при комнатной температуре

Париленовое покрытие

Уникальная группа конформных покрытий, использующих для нанесения технологию осаждения из паровой фазы. Париленовые покрытия также отличаются своей малой толщиной нанесения и диэлектрическими свойствами. Поставляются в виде порошкообразного прекурсора. Парилен — это общее название серии полимеров на основе параксилола. Три наиболее распространенных типа парилена — это парилен N, парилен C и парилен D.

Химия

Парилен — это коммерческое название, вошедшее в обиход. Химически полимер носит название поли-пара-ксилилен.

Поли-пара-ксилилен — общее название для полимеров, которые содержат в основе п-бензольные кольца –C6H4– соединённые этандиильными мостиками –CH2–CH2–, полученных пиролитической полимеризацией параксилилена H2C=C6H4=CH2.

Поставляется под коммерческим названием Парилен (Parylene) N/C/D в зависимости от заместителя в бензольном кольце.

Получают поли-п-ксилилен пиролизом п-ксилола, но в чистом виде такой процесс не используют из-за большого количества побочных продуктов при полимеризации и низкого выхода полимера.

Для использования в виде конформного покрытия используют димеры. Простейшим представителем является пара-циклофан, состоящий из двух бензольных колец, соединённых двумя алкеновыми мостиками. В качестве заместителей в бензольном кольце могут быть различные вещества: галогены, оксигруппы, цианы и любые другие, не разлагающиеся при температуре пиролиза димерного прекурсора, которая составляет около 550 °С при давлении 1/760 атмосферы (1 Торр ли ~133 Паскаля).

Кроме бензольной группы можно заместить и водород в метиленовых группах, например фтором или хлором, с получением на выходе поли-тетра-фтор-п-ксилилена или поли-тетра-хлор-п-ксилилена.

В производстве печатных плат используют:

- Парилен N — это незамещённый полимер, получаемый полимеризацией димера параксилилена.

- Парилен С — продукт замещения одного атома водорода в кольце на хлор. Парилен С является наиболее используемым как самый дешёвый.

- Парилен D — содержит два замещённых атома водорода на хлор.

- Парилен F (или VT-4) — фторированный полимер с четырьмя заменами в кольце на фтор.

- Парилен AF-4 (или SF под маркой Kisco, HT — SCS) имеет 4 замены в алифатической цепи (–CF2–).

Из них в подавляющем большинстве случаев для конформного покрытия применяют парилен C и в меньшей степени AF-4.

Также используются парилены с заменами в виде алкидных групп. Например, метил и этил дают на выходе парилены М и Е. Замена одного водорода на метил на каждом углероде мостика дает парилен AM-2.

Помимо чистых и замещённых полимеров используются и сополимеры, например, кремнийорганический нанокомпозит парилен C/SiO2.

Свойства

Все поли-п-ксилилены имеют различные показатели физических и химических свойств.

Характеристики | Парилен N | Парилен С | Парилен D | Парилен HT/AF4 |

|---|---|---|---|---|

Температура плавления (°С) | 420 | 290 | 380 | >500 |

Температура непрерывной эксплуатации (°C) | 60 | 80 | 100 | 350 |

Кратковременная рабочая температура (°C) | 80 | 100 | 120 | 450 |

Линейный коэффициент теплового расширения при 25 °C (ppm) | 69 | 35 | 38 | 36 |

Теплопроводность при 25 °C (Вт/(м·К)) | 0,126 | 0,084 | — | 0,096 |

Удельная теплоемкость при 20 °C (Дж/(г·К)) | 0,837 | 0,712 | — | 1.04 |

Модуль Юнга (psi) | 350,000 | 400,000 | 380,000 | 370,000 |

Прочность на разрыв (фунт/кв. дюйм) | 7000 | 10,000 | 11,000 | 7500 |

Предел текучести (фунтов на кв. дюйм) | 6,100 | 8000 | 9000 | 5000 |

Удлинение при разрыве (%) | 250 | 200 | 200 | 200 |

Удлинение при пределе текучести (%) | 2.5 | 2.9 | 3.0 | 2.0 |

Плотность (г/см3 ) | 1.1–1.12 | 1.289 | 1.418 | 1.32 |

Водопоглощение (% через 24 часа) | <0,1 | <0,1 | <0,1 | <0,01 |

Твёрдость по Роквеллу | Р85 | Р80 | Р80 | Р122 |

Коэффициент трения покоя | 0,25 | 0,29 | 0,33 | 0,15 |

Динамический коэффициент трения | 0,25 | 0,29 | 0,31 | 0,13 |

В целом, париленовое покрытие — одно из лучших по своим свойствам.

- Способ нанесения даёт однородную толщину покрытия без пропусков, практически не имеющую точечных дефектов при толщине начиная с 0,5 микрон.

- За счёт способа нанесения также достигается относительная чистота покрытия. В процессе не участвуют растворители, катализаторы и т.д. Относительной чистоту можно назвать за счёт разложения самого парилена во время процесса. Некоторые марки дают при нанесении «сажу», парилен С — может разрушаться с выделением хлора и т.д.

- Парилен химически и биологически инертен и является отличным барьерным материалом, который демонстрирует очень низкую проницаемость для влаги и газов. Он нерастворим во всех органических растворителях.

- Парилен имеет низкую диэлектрическую постоянную и низкие потери, хорошие высокочастотные свойства. Он также имеет хорошую диэлектрическую прочность и высокое объемное и поверхностное сопротивление.

- Хорошая термостойкость. Непрерывная работа при 80 °С, в бескислородных средах — при 200 °С. Нижняя граница — -200 °С.

- Парилен имеет высокую прочность и устойчивость к абразивам.

Отдельно можно отметить биосовместимость парилена — его используют в устройствах, работающих внутри тела человека.

Отдельные представители париленов

Парилен N. Низкий коэффициент рассеяния, высокая диэлектрическая прочность. Главное преимущество — способность проникать в узкие щели из-за его высокой молекулярной активности во время осаждения.

Парилен C. Имеет высокую скорость осаждения и отличные барьерные, физические и электрические свойства. Парилен C имеет низкую проницаемость для едких газов и влаги. Из минусов — может разрушаться с выделением хлора.

Парилен D. Свойства аналогичны парилену C, но он имеет более высокий температурный диапазон и менее склонен к разрушению при температурах нанесения. Имеет такое же поверхностное сопротивление, как типы N и C, но более низкую диэлектрическую прочность.

Парилен F. Парилен F фторирован и может снижать емкость покрытия, уменьшая электрический заряд поверхности. Имеет низкую диэлектрическую постоянную и хорошую термическую стабильность.

Нанесение

Процесс нанесения полностью сухой, без мокрой фазы. Покрытие не нуждается в отверждении и готово к использованию сразу после нанесения. Технология включает в себя три этапа: образование газообразного мономера, адсорбцию на поверхности платы и полимеризацию адсорбированной пленки.

Толщина покрытия составляет от 10 до 50 микрометров.

Процесс проводится в вакуумной камере, прекурсор (димер) помещают в загрузчик и предварительно нагревают до 100°-150 °С, возгоняя димер в газообразную форму. После этого нагрев увеличивают до 680 °С и димер расщепляется на мономеры. Париленовый пар или газ втягивается в вакуумную камеру, где осаждается на подготовленные охлаждённые платы и полимеризуется прямо на поверхности платы при t около 40 °С. После этого температура резко понижается до -90° – -120 °С для удаления остаточных материалов.

Специфика нанесения и маленький размер мономеров позволяют равномерно покрывать любые зазоры, неровные кромки, промежутки недоступные другим покрытиям. Покрытие равномерное даже внутри полостей.

Из минусов — процесс довольно длительный, в среднем наносится до 5 микрон конформного покрытия в час и в зависимости от проекта и проектной толщины покрытия может занять сутки и более. Длительное нанесение вкупе со стоимость расходных материалов и оборудования делает процесс очень дорогостоящим.

Также минусом является обратная сторона способности газообразного мономера проникать в мельчайшие зазоры — маскировать поверхности, которые не должны быть покрыты нужно с особой тщательностью и герметичностью.

Из минусов самого покрытия можно выделить слабую адгезию парилена к металлам: нержавеющей стали, золоту, серебру, и другим. При использовании финишных покрытий на основе серебра или золота требуются дополнительные манипуляции для улучшения адгезии.

Отверждение покрытия, как говорилось выше, не требуется.

Ремонт сложный и по очевидным причинам возможен только в заводских условиях. В полевых условиях проще отремонтировать плату с использованием других покрытий.

Применение

Теоретически парилен может применяться в любых приборах и отраслях промышленности. На практике из-за высокой стоимости, особенно фторированных париленов, парилены имеют ограниченное коммерческое применение. Прекурсор парилена в виде димера стоит от 400 до 20 000 долларов США за килограмм в зависимости от марки. При нанесении осаждением парилен покрывает не только плату, но и все поверхности камеры осаждения. Процесс экономически расточительный в принципе, и используется практически всегда только пакетно, с максимальной загрузкой плат в камеру для увеличения полезной площади осаждения.

Вторая проблема — длительность прогона, которая может длиться больше суток. Это также делает применение парилена невыгодным на больших партиях. Размеры камер небольшие и обработка крупносерийных заказов может длиться месяцами.

По этим причинам парилен редко используется в потребительской электронике, особенно массовой и дешёвой. Чаще покрытие париленом используется для защиты устройств, компонентов и поверхностей в автомобильной, военной, электронной, приборостроительной, аэрокосмической, медицинской и машиностроительной отраслях. Часто применяется в микроволновой электронике, в устройствах МЭМС, датчиках, работающих в сложных условиях (например, автомобильные датчики), при производстве светодиодов.

Часто используется в имплантируемых медицинских устройствах.

Типичная спецификация конформного покрытия на примере парилена C

Свойства | Значение для парилена С | Единицы |

Физические |

|

|

Плотность | 1.289 | г/см3 |

Показатель преломления | 1.639 |

|

Электрические |

|

|

Диэлектрическая прочность (напряжение пробоя) | 5600 Вольт | Вольт/мил |

Диэлектрическая проницаемость: |

|

|

@ 60 Гц | 3.15 |

|

@ 1 кГц | 3.10 |

|

@ 1 МГц | 2.95 |

|

Коэффициент рассеяния: |

|

|

@ 60 Гц | 0,020 |

|

@ 1 кГц | 0,019 |

|

@ 1 МГц | 0,013 |

|

Диэлектрическая прочность | 220 | МВ/м |

Диэлектрическая прочность | 185 | МВ/м |

Объемное сопротивление | 8,8×1016 | Ом |

Поверхностное сопротивление | 1×1014 | Ом |

Механические |

|

|

Модуль упругости на растяжение | 3.2 | ГПа |

Предел прочности | 70 | МПа |

Прочность на растяжение | 10,000 | фунт/кв. дюйм |

Предел текучести | 5.5 | МПа |

Удлинение при разрыве | 200 | % |

Удлинение при пределе текучести | 2.9 | % |

Коэффициент трения (статический) | 0,29 |

|

Коэффициент трения (динамический) | 0,29 |

|

Твёрдость по Роквеллу | R80 |

|

Тепловые |

|

|

Температура плавления | 290°С | °С |

Линейный коэффициент | 3.5 | 10-5 /°C |

Теплопроводность при 25°C | 0,082 | Вт/м·Кельвин |

Удельная теплоемкость при 20°C | 0,17 | кал/г°C |

Барьерные показатели |

|

|

Водопоглощение, (24 ч) | 0,06 (.029") | % |

Пропускание водяного пара | 0,0004 | нг |

Газопроницаемость |

| куб.см·мил/100 |

Н2 | 0,6 |

|

О2 | 5 |

|

СО2 | 14 |

|

Н2 | 110 |

|

Пропускание паров влаги | 1 | г·мил/100 дюймов |

Общие правила нанесения конформных покрытий

Чек-лист для выбора материала покрытия

Выбор правильного выбора материала конформного покрытия зависит в первую очередь от среды его эксплуатации, а также от ожидаемого срока службы.

Акриловые покрытия широко используются из-за их более низкой стоимости и относительно хороших общих характеристик. Если среда высоко коррозионная или подразумевается военное или тяжёлое промышленное использование, потребуется более прочное покрытие. Критерии выбора должны основываться на ответах на вопросы, наиболее важные из которых следующие.

- От чего защищается электронный узел? (например, от влаги, химикатов, абразивов и т.д.)

- Каков диапазон рабочих температур платы? Какова максимальная непрерывная температура работы?

- Каковы физические, электрические и химические требования к самому материалу покрытия? (гибкость или хорошие диэлектрические свойства для HDI схемы и т.д.)

- Будет ли соблюдаться электрическая, химическая и механическая совместимость с деталями и веществами, на которые наносится покрытие? (например, есть ли на плате хрупкие или не термостойкие детали)

- Как быстро материал высыхает (отверждается)? Особенно важен этот вопрос в случае срочных заказов на производство.

- Какой тип процесса и оборудования необходим для достижения требуемого качества покрытия (равномерности и повторяемости)? Как минимум, от этого будет зависеть выбор производителя или подрядчика. Либо, наоборот, при предварительном выборе производителя возникнут ограничения по оборудованию, применяемым технологиям, маркам покрытий и т.д.

- Насколько легко материал можно перерабатывать после нанесения? Важно для прототипов, опытных плат, плат для которых эксплуатацией предполагается частый ремонт или доработки. Ряд покрытий, таких как эпоксидные и париленовые не предполагают простого ремонта в полевых условиях.

- Как быстро материал можно наносить и сушить (время выполнения)? Если раньше мы говорили о срочном производстве, то в случае больших серий, массового производства, скорость выполнения операций будет напрямую влиять на экономическую составляющую заказа, логистику и принципиальную возможность выполнить заказ в установленные сроки.

- Какая у материала цена за единицу объёма или цена за одну покрытую плату? Некоторые покрытия очень дорогостоящие. Вполне возможно, что при полном соответствии проектным характеристикам то или иное покрытие будет неэффективно по экономическим показателям.

Плюсы и минусы выбора материалов конформных покрытий

Тип покрытия | Плюсы | Минусы |

|---|---|---|

Акрил (AR) | Доступный, легко наносится, легко удаляется | Плохая стойкость к растворителям, плохо работает при высоких температурах |

Силикон (SR) | Гибкая, всесторонняя защита, выдерживает широкий диапазон температур | Неустойчив к истиранию, может удерживать тепло, более длительное время отверждения |

Полиуретан (UR) | Прочный, надежный, одобрен FDA для медицинских приборов | Длительное время отверждения, трудно удаляется |

Эпоксидная смола (ER) | Превосходная химическая стойкость, чрезвычайно прочная отделка | Сложное применение, отсутствие гибкости |

Парилен (XY) | Низкое тепловое расширение, чрезвычайно высокая диэлектрическая прочность, быстрое нанесение | Требуется специализированное оборудование для нанесения |

Нанесение конформных покрытий

Очистка

Очистка проводится обязательно. Грязная поверхность платы приводит к плохой адгезии покрытия, которое может отслаиваться полностью или частично с образованием воздушных карманов, в которых может конденсироваться влага, особенно в случае паропроницаемых покрытий (например, полиуретановых). Это приводит к коррозии, коротким замыканиям, возможно — полному отказу платы. Если ваше устройство не очищено перед нанесением покрытия, в результате вы можете получить серьезное ухудшение сопротивления изоляции и диэлектрической прочности.

Сами загрязнения под конформным покрытием также могут способствовать коррозии, ингибировать отверждение покрытия при нанесении. Тщательная очистка электронного узла перед нанесением покрытия — один из способов обеспечить хорошую адгезию покрытия к поверхности.

Что требуется удалить:

- Остатки флюса и других технологических веществ, используемых при производстве;

- Пыль и твёрдые частицы;

- Загрязнения, возникшие при хранении и транспортировке, а также при подготовке плат к технологическим процессам персоналом (отпечатки пальцев и т.д.).

Вообще, для плат, которые в проекте имеют конформное покрытие, преимущества безотмывочных флюсов могут быть нивелированы плохой адгезией покрытия, это стоит иметь в виду ещё на этапе проектирования. В некоторых сочетаниях безотмывные флюсы могут быть полностью несовместимы с материалом покрытия.

Все загрязнения делятся на два основных типа. Ионные вещества распадаются внутри самого покрытия. Эти примеси могут превратить покрытие в проводник, создавая потенциальную возможность короткого замыкания между любыми элементами под ним. Также ионные загрязнения могут привести к коррозии и вертикальным дефектам, известным как «дендриты». Это соли, кислоты, основания, в основном — неорганические вещества.

Для проверки на ионные загрязнения можно использовать метод ROSE (Resistivity of Solvent Extract — метод проверки сопротивления растворителя). Сопротивления растворителя измеряют до и после промывки поверхности, расхождение полученных данных говорит о наличии загрязнений. Чистые поверхности дадут одинаковый результат до и после промывки.

Не ионные загрязнения проверяют на алюминиевых предметных стёклах, на которых выпаривают смывку нитрилом уксусной кислоты (ацетонитрил или метилцианид CH3CN). Остатки на просушенном стекле говорят о наличии загрязнений. Стёкла можно проверять визуально, под микроскопом, или спектроскопически, с использованием инфракрасного света.

Метилцианид растворяет масла, жиры, лаки, эфиры целлюлозы, некоторые синтетические полимеры и неорганические соли (не растворяет NaCl и Na2SO4).

Ацетонитрил токсичен, может всасываться через кожу. В концентрации более 15% попадает под запрет оборота как токсичное вещество.

Не ионные загрязняющие вещества не превратят ваше покрытие в проводник, они не позволят покрытию прилипнуть к поверхностям под ним. Это масла, растворители и т.д., как органические, так и минеральные. Например, это может быть канифоль, силикон, машинное масло или крем для рук с ладоней монтажника.

Ионные вещества обычно смываются простой деионизированной водой. Неочищенная вода не используется, так как сама содержит в себе соли. Не ионные загрязнения смываются растворителями и поверхностно-активными веществами. Система очистки может быть достаточно сложной, больше о способах отмывки вы можете прочитать в справочнике.

Маскировка

Нанесение маски — необязательный процесс. Плата может не требовать маскировки вообще в случае, если покрывается вся поверхность платы. Также маскировка не нужна при селективном нанесении покрытия, при котором области не нуждающиеся в покрытии не затрагиваются. Маскируют обычно разъёмы и другие контактные площадки, подвижные компоненты типа потенциометров, места для последующей возможной установки компонентов, мембраны, некоторые отверстия и т.д.

Для маскирования областей, которые не покрываются используют ленты, готовые липкие кружки, жидкие составы и крышки. Жидкие составы могут наноситься селективно. Некоторые составы не нуждаются в отверждении, некоторые требуют дополнительного отверждения, обычно УФ. Чаще всего в виде жидких масок используют латексные композиции. Крышки представляют собой многоразовые формованные приспособления, обычно полимерные, которые снимаются после нанесения покрытия и могут быть использованы повторно. Обычно их готовят под каждый проект отдельно, это удобно в случае массового производства. Латекс чаще используют на неровных поверхностях, форму которых сложно повторить с помощью лент.

Клейкие материалы (клей и сама лента) должны выдерживать температуру отверждения без потери адгезии и разрушения.

Также вместо маскировки нужные области можно закрыть постоянным слоем тиксотропного клея. Его не нужно убирать после покрытия, что исключает этап снятия маски. Запечатывают обычно сложные поверхности — разъёмы, периметр выводов микросхем BGA и т.д.

Что желательно маскировать:

- Разъёмы. С передней открытой части обязательно, с задней части — если она открыта и если открыты оболочки подвижных контактов.

- Краевые разъёмы периферийных (вставных) карт.

- Монтажные отверстия, выполненные под размер винта, а также имеющие площадки для заземления.

- Контрольные точки.

- Регулировочные ручки компонентов. Если в компонентах есть отверстия, их также нужно закрыть.

- Датчики температуры, воздуха, давления, влажности и так далее.

- Оптические устройства, светодиоды, инфракрасные датчики, датчики света, разъёмы для оптоволоконных кабелей.

- Компоненты, устанавливаемые в гнёзда должны быть или замаскированы полностью или вынуты. Свободные разъёмы маскируются, а компоненты вставляются обратно после покрытия.

- Зазоры под компонентами BGA. Они должны быть заполнены не покрытием, а андерфилом либо клеем.

Как наносятся конформные покрытия?

Подготовка поверхности

Адгезия некоторых покрытий, таких как эпоксидные смолы, силиконы и парилены, может быть улучшена путем предварительной грунтовки поверхности печатной платы. Грунтовка наносится тонким слоем через погружение или распыление и затем высушивается в термошкафу для удаления остатков растворителя. Если грунтовка не покрывает все области платы, покрытие не будет равномерно держаться и может расслаиваться. В таких случаях необходимо скорректировать химический состав грунтовки.

В случае параксилена, который имеет очень слабую адгезию к металлам, грунтование рекомендуется в обязательном порядке если платы покрыты золотом, серебром и имеют части из нержавеющей стали. Для этого часто используется силан А-174 (γ-метакрилоксипропилтриметоксисилан). Помимо улучшения адгезии, он используется для улучшения физических и электрических свойств термореактивных смол усиленных стекловолокном и наполненных минеральным наполнителем, обычно отверждаемых по свободному радикальному механизму (полиэфиры, полиуретаны и акрилаты), а также термопластичных полимеров, включающих полиолефины и термопластичные полиуретаны.

Силан А-174 растворим в этаноле, метаноле, изопропаноле, ацетоне, бензоле, толуоле и ксилоле. После гидролиза растворим в воде при достаточном перемешивании и если РН доведено до 40. При гидролизе выделяется метанол.

Для сложных поверхностей, таких как крупные фторполимерные детали, может потребоваться использование плазменного травления или механической абразивной обработки для улучшения адгезии. Механическая обработка, включая пескоструйную, позволяет создать шероховатость на проблемных поверхностях, что способствует лучшему сцеплению покрытия.

Этот процесс может быть интегрирован в этап производства деталей или в процесс подготовки перед сборкой. Микроабразивная обработка может применяться на готовых сборках с учетом мер предотвращения ESD (для контроля электростатического разряда). Этот метод также подходит для удаления покрытия и подробнее будет описан ниже.

Поверхностная энергия подложки также влияет на адгезию покрытия. Подложки с высокой поверхностной энергией и шероховатой текстурой обеспечивают лучшее сцепление и смачивание покрытия по сравнению с гладкими подложками с низкой поверхностной энергией. Например, адгезия покрытия к поверхности керамического компонента DIP отличается от адгезии к DIP в пластиковом корпусе. Гладкие пластиковые поверхности, особенно содержащие фторированные или силиконовые разделительные составы, могут демонстрировать повышенную склонность к отслоению покрытия при термоциклировании из-за различий в поверхностной энергии.

Способы нанесения конформных покрытий

Для нанесения конформных покрытий используют несколько методов:

- нанесение кистью,

- погружение (окунание),

- селективная заливка,

- капельное нанесение,

- напыление вручную,

- автоматизированное напыление,

- автоматизированное селективное нанесение,

- и в случае парилена — осаждение из газовой фазы.

Нанесение кистью

Ручная работа, выполняемая оператором при помощи кисти. Чаще всего не требует маскировки. Для работы не нужен высококвалифицированный персонал. Из оборудования требуется только кисточка и респиратор.

Обычно применяется на штучных изделиях или для ремонта, для массового производства наносить покрытие кистью слишком трудозатратно и непроизводительно. Удобен для использования в полевых условиях, а также как дополнение к другим методам в местах, куда не удаётся попасть составу покрытия при, например, распылении.

Минусы: механический контакт кисти с платой, неравномерное нанесение, частые загрязнения, вредное производство.

Погружение

При этом способе устройство полностью или частично погружается в жидкое покрытие. Хорошо подходит для однокомпонентных составов и составов, имеющих длительное открытое время при комнатной температуре.

Из плюсов — низкие затраты на производство, мало отходов, быстрый выход готовых изделий.

Минусы: неравномерная толщина покрытия из-за стекания состава, загрязнения в бункере, необходимость тщательной маскировки. Маскировки иногда можно избежать не делая полного погружения, оставляя, к примеру, край платы с разъёмами над поверхность раствора.

Раствор в ванне погружения требует постоянного контроля вязкости и срока годности. Не подходит для многослойного нанесения обратимых покрытий (в основном акрила), так как растворитель в ванне может растворить уже нанесённый слой.

Селективное погружение

Также производится полным или частичным погружением печатного узла в жидкое покрытие, как вертикально, так и горизонтально. От простого окунания отличается патентованным методом защиты с использованием оправок, заменяющих маскировку. Также есть вариант заливки, при котором жидкое покрытие льётся на поверхность платы.

Из плюсов метода — отсутствие необходимости маскировки, из минусов — необходимость готовить шаблоны для каждой новой конфигурации платы.

Капельное нанесение

Покрытие буквально капается на нужные места при помощи иглы. Не требует маскировки, дёшево в производстве.

Система работает в полуручном режиме, нанесение неравномерно и обычно довольно толстое, малый выход готовой продукции. Часто используется как дополняющий метод, если нужно покрыть буквально одну-две точки на плате.

Ручное напыление

Аэрозольное распыление состава на поверхность с помощью компрессорного оборудования или аэрозольных баллонов. Можно наносить как одно-, так и двухкомпонентные составы, во втором случае они смешиваются непосредственно перед нанесением. Однокомпонентные составы доступны в одноразовых и перезаправляемых баллончиках.

Процесс простой и недорогой, не требующий сложного оборудования. Обычно это камера для окраски с вытяжкой.

Минусы: большое количество отходов, необходимость тщательной маскировки, неоднородная толщина покрытия, частые проблемы с теневыми участками из-за неправильного угла нанесения. Кроме того, процесс производства вредный, оператор находится практически в зоне распыления. Также как и при погружении требуется постоянный контроль вязкости.

При нанесении желательно делать тестовые купоны для последующей проверки толщины и качества конформного покрытия.

Автоматизированное напыление

Также основано на распылении жидкого покрытия, но без участия ручного труда. Платы движутся по конвейеру через завесу спрея или обрызгиваются роботизировано в камере. Процесс быстрый, выход готовых изделий высокий.

Минусы, за исключением высокой вредности, те же, что и у ручного напыления, причём проблема теневых участков даже выше, чем у ручного нанесения в силу небольшой свободы движения плат на конвейере и распылительной головки. Покрытие наносится только на одну сторону за проход, перед покрытием второй стороны его желательно отвердить минимум частично.

Автоматизированное селективное нанесение покрытий

Один из лучших способов нанесения. Покрытие наносится автоматизировано через форсунки только на выбранные участки печатной платы при помощи машины, похожей по способу действия на установщик SMT. Покрытие может наноситься как в виде спрея, так и струёй. Многоосевые машины способны покрывать с разных сторон высокие детали и края платы.

Основной плюс — не требует вообще или требует небольшого маскирования, быстрый и несложный процесс. Метод экономичный, без перерасхода материалов и сложного оборудования.

Из минусов — затраты на оборудование и обслуживание, в ряде случаев — сложная настройка.

Покрывается также одна сторона за проход, после частичного отверждения — переворачивается и покрывается с другой.

Осаждение из газовой фазы

Метод нанесения только для параксиленов, подробно описывался в разделе «Париленовые покрытия».

Процесс сложный, требующий подготовки и сложного оборудования, работающего с температурами до 700 °С и вакуумом. Также процесс технологически подразумевает большое количество отходов материала и подходит только для серийного производства.

Процесс требует самого тщательного маскирования из всех перечисленных.

Отверждение покрытий после нанесения

Параксиленовое покрытие не требует отверждения. Остальные четыре состава — жидкие и предлагают различные способы отверждения в зависимости от конкретной формулы состава.

Испарение растворителя

Составы, отверждаемые испарением (solvent evaporation) могут сохнуть как при комнатной температуре, так и при нагреве. Сушка проводится при хорошей вентиляции с улавливанием испарений при необходимости.

Нагрев обычно существенно ускоряет отверждение конформного покрытия. Нагрев необходимо осуществлять с осторожностью, он может повредить как компоненты платы, так и само покрытие. В случае быстрого образования плёнки на толстых слоях покрытий в нём могут образоваться пузыри и расслоение с образованием карманов, в котором может остаться растворитель, со временем могущий привести к коррозии платы или порче покрытия.

Плюсы процесса: простой и недорогой. Может быть ускорен нагревом.

Минусы: процесс может быть длительным, требует специального помещения и вентиляции. Состав покрытия из-за длительного нахождения в жидком виде может стекать. Пары растворителя часто горючи и вредны для здоровья. Желательно избегать толстых слоёв из-за проблемы с плёнкой, описанной выше. Сушка с нагревом может повредить термочувствительные компоненты.

Вулканизация при комнатной температуре

Используется преимущественно для силиконов. Вулканизация (RTV, RT Vulcanization или Room Temperature Vulcanization) происходит за счёт влажности окружающей среды, поэтому для неё требуются методы контроля и поддержания относительной влажности воздуха и температуры. В сухом воздухе покрытие может вообще не отверждаться или отверждаться частично.

Плюсы: простой и эффективный, экономичный метод.

Минусы схожи с сушкой: материал может течь до начала отверждения, требуется место для вулканизации. Требуется постоянный контроль влажности.

Отверждение нагревом

Тепловое отверждение (heat cure) проводится в термошкафу или печи и занимает по времени от 15 минут до нескольких часов и более.

Часть систем нуждается только в термической активации для запуска процесса отверждения, часть полностью отверждаются только при постоянном нагреве, а часть может отверждаться при комнатной температуре, но при нагреве сокращают время отверждения и дают на выходе покрытия с улучшенными качествами.

Обычно, чем выше нагрев, тем быстрее протекает процесс отверждения и тем твёрже будет итоговое покрытие.

Плюсы — быстрое и полное отверждение.

Минусы: требуется оборудование для работы с высокими температурами, материал может стекать до начала отверждения, необходим контроль температуры для исключения повреждения чувствительных к высоким температурам компонентов.

Отверждение ультрафиолетом

УФ-отверждение (UV Cure) — быстрый и относительно простой процесс. Он хорошо показывает себя при массовом производстве, для которого как раз УФ-отверждаемые материалы и являются предпочтительным выбором.

Процесс конвейерный, сразу после нанесения жидкого состава покрытие платы поступают в камеру засветки, где уже через несколько секунд происходит первичное отверждение. После этого можно наносить покрытие на оборотную сторону платы или отправить плату на доотверждение.

Из-за особенностей распространения светового потока в случае УФ-отверждение обычно двухэтапное, на втором этапе покрытие доотверждается при нагреве или досушивается при комнатной температуре. Иногда полного отверждения не дожидаются и тогда процесс полного отверждения может происходить уже в собранном устройстве. В роли механизмов вторичного отверждения могут выступать тепло, влажность или двухкомпонентные самоотверждающиеся составы.

Плюсы: быстрый и несложный технологически процесс, хорошо подходящий для крупных серий. Гарантирует 100% отверждение при соблюдении технологии.

Минусы: значительные капитальные вложения в оборудование и его обслуживание, необходимость подбора длины излучения ламп под конкретные составы. Возможность смены ламп может быть и плюсом, линия может быть легко модернизирована.

Каталитическое отверждение

Отверждение с применением катализатора (catalyzed cure) проводится с добавлением инициатора катализации в состав покрытия перед нанесением. Катализатор вызывает начало полимеризации. В отличие от двухкомпонентных составов катализатор не входит химически в состав покрытия, а только способствует протеканию реакции полимеризации или ускоряет её.

Каталитическое отверждение протекает медленно, при комнатной температуре. Нагрев часто ускоряет процесс.

Плюсы — простой процесс, не требующий сложного оборудования.

Минусы — долгий процесс, подверженный загрязнениям. Из-за возможного неравномерного внесения катализатора покрытие может отверждаться не полностью, что ведёт к отслаиванию и пузырям. Открытое время готового состава с добавленным катализатором обычно маленькое, что требует быстрой работы и очистки инструмента.

Отверждение парилена

Парилен не имеет цикла отверждения, в отличие от других конформных материалов покрытия. После нанесения он готов к работе.

Удаление маскировки

Удаление маскирующих материалов может проводиться как до, так и после отверждения, в том числе — после частичного.

Маскирующие ленты следует снимать с осторожностью, чтобы не вызвать отслаивание покрытия, в спорных случаях рекомендуется аккуратно прорезать покрытие по краю маски, с целью образования ровной кромки по месту снятия.

Некоторые материалы следует удалять обязательно, так как после нагрева их будет снять гораздо сложнее. Например, латексная маска превратится в липкую массу, также может расплавиться лента.

Отверждаемые маски или смывают или оставляют как есть.

Инспекция и контроль

Проверка адгезии при подготовке к нанесению

Проверка адгезии проводится до нанесения покрытия. Проверку желательно проводить в каждом отдельном случае перед запуском в производство.

Тестовая плата или купон покрывается выбранным составом и отверждается, после чего проверяется на прочность доступными способами. Обычно это царапины, насечки и Х-образные разрезы, поверх которых наклеивается лента с известной силой адгезии и после отрывается. Если покрытие остаётся на поверхности — тест пройден. Существуют специальные резаки, которые делают насечки разной формы, обычно в виде квадратов, на одинаковую глубину.

Одна из ошибок при проверке адгезии — слишком строгий подход к результатам. Не всегда требуется настолько сильная адгезия, какая только возможна.

Чаще всего проблемы со сцеплением возникают не на ровных плоских участках, а на более сложных, неровных, в местах соединений и компонентов. Если используется тестовый купон, он должен иметь на себе все варианты мест нанесения, а не быть просто куском текстолита.

Визуальный контроль

Первым после нанесения проводят обычный визуальный контроль, который позволяет определить существенные проблемы в нанесении.

Покрытие должно быть гладким и ровным, без наплывов и пропусков. Большая часть покрытий прозрачны и плохо контролируются визуально. При прикосновении покрытие должно быть ровным и не липким, не должно быть подвижных участков.

Также можно увидеть пузыри, прилипшие загрязнения, капли покрытия.

УФ-контроль

В большую часть материалов для конформных покрытий добавляют флуоресцирующий в ультрафиолете краситель, а часть сама светится под УФ-излучением. Поместив плату под УФ-лампу можно легко видеть, где покрытие нанесено, а где есть пропуски. Процесс проводится либо вручную, либо в системах AOI с участием оператора. В ряде случаев пробелы можно подкрасить прямо под лампой, особенно в случае легко наносимых покрытий типа акриловых.

Наиболее проблемными обычно являются углы деталей, где покрытие может стекать, выводы компонентов, теневые участки плат под и за крупными деталями. AOI системы могут работать не только с УФ освещением, но и с обычным, но с меньшим количеством определяемых дефектов. Также проблемы могут возникать при полностью прозрачных плёнках.

Проверка адгезии

Проверяется на тестовых купонах или плате-образце аналогично проверке перед нанесением. Также проводится сравнение с эталонным образцом, который был признан годным для контроля качества образцом при подготовке к работам.

Контроль толщины нанесения

Простейший способ проверки толщины — проверка микрометром. Всё, что для этого необходимо — измерить толщину непокрытой платы и покрытой и высчитать разницу. В случае двухстороннего нанесения её нужно разделить на 2. Такую проверку сложно сделать на компонентах или вдали от краёв платы, но она всё равно остаётся репрезентативной. Также результаты могут быть недостаточно точными на мягких покрытиях, которые могут продавливаться инструментом.

При более масштабном производстве или в условиях лаборатории можно использовать датчики вихревых токов для непосредственного измерения толщины нанесения покрытия путём создания осциллирующего электромагнитного поля. Такой вид измерений очень точный, но его применение ограничено в зависимости от содержания в плате металла. При отсутствии металлической подложки или существенного размера металлических площадок под областью измерения результаты будут неточными, либо их вообще не удастся получить. Также проблемы могут возникнуть с HDI платами, на которых может не быть достаточно свободного места, чтобы прижать датчик к поверхности.

Если металла на плате недостаточно для использования вихревых датчиков, можно использовать ультразвуковой толщиномер, которому не требуется металлическая подложка для измерений. Толщина покрытия определяется по времени, которое затрачивается на прохождение звуковой волны от датчика до поверхности платы сквозь покрытие и обратно. Для теста требуется хороший контакт с поверхностью, для чего место тестирования смачивается водой или пропиленгликолем.

Современные AOI системы, работающие с фильтрами УФ, также могу определять толщину покрытия в автоматическом режиме.

Электрические испытания

Электрическое тестирование гарантирует, что схема не была повреждена каким-либо образом в процессе нанесения покрытия. Часто оно заключается в использовании простого мультиметра для считывания электрических токов, проходящих через печатную плату. В отдельных случаях можно провести тестирование на ложе гвоздей или FPT (летающие зонды).

Частые дефекты конформных покрытий

Десмачивание

Пропуски, возникающие из-за загрязнения платы, которое несовместимо с покрытием, например, флюсом, маслами, отпечатками пальцев. Либо — неправильным подбором материала покрытия по поверхностному натяжению для материала подложки. Похоже на стягивание капель воды с маслянистых поверхностей. Решается правильным подбором покрытия, очисткой и грунтованием.

Отслаивание

Возникает вследствие потери покрытием адгезии на отдельных участках. Также чаще всего вызывается загрязнениями, либо слишком быстрым отверждением толстых слоёв, либо недостаточным временем между нанесением слоёв, при котором растворитель не успевает полностью испариться и остаётся между слоями.

Воздушные пузыри

Воздух попадает в покрытие во время смешивания составов или при нанесении путём распыления, а также при слишком быстром погружении плат в ванны. Нанесение кистью также может привести к образованию пузырей.

Пустоты и большое количество пузырьков

Большинство скоплений пузырьков обычно вызвано захваченным растворителем, который не успел выйти из слоя покрытия во время испарения. Это происходит если слой был слишком толстый или покрытие отверждалось слишком быстро, обычно при нагреве, когда поверхность уже схватилась, а под плёнкой сверху остаётся неотверждённый состав. Под плёнкой растворитель продолжает испаряться в ближайшую полость, вызывая образование пузырьков и больших пустот.

Рыбий глаз

Область, похожая на круг с кратером посередине. Обычно возникает при напылении и вызывается ударом компрессорного масла или грязью или водой из воздуха. Решается путём хорошей подготовки воздуха для компрессора и масляным фильтром на пистолете.

Апельсиновая корка

Апельсиновая корка на покрытии похожа на апельсиновую корку. Покрытие имеет полностью или местами неровности в виде волн и мелких наплывов. Обычно возникает при распылении, если подача воздуха неравномерна и давление недостаточное, либо наносится сразу несколько слоёв мокрым по мокрому. Также это может зависеть от неправильного выбора вязкости состава и разбавителя, который, испаряясь слишком быстро, вызывает искажения покрытия, не давая ему выровняться до высыхания.

Трещины

Трещины могут быть как большими, так и мелкими, волосяной толщины. Обычно они вызваны слишком толстым слоем покрытия, которое высыхает неравномерно, что приводит к появлению усадочных трещин. Слишком высокая температура при отверждении и слишком быстрое отверждение также может вызвать растрескивание. Желательно проводить отверждение более длительное время при более низкой температуре.

Удаление и ремонт конформных покрытий

Иногда необходимо удалить конформное покрытие с печатной платы для замены поврежденных компонентов или выполнения других процедур по ремонту и доработке. Методы и материалы, используемые для удаления покрытий, определяются как типом смол покрытия, так и размером области, что может повлиять на время и материалы, необходимые для удаления.

Так как покрытия различаются очень сильно, желательно проверить работоспособность методов удаления на тестовых образцах платы. Также желательно сделать это ещё на производстве и добавить такие данные в сопроводительную документацию.

Ниже приведены основные методы удаления покрытий.

Удаление растворителем

Этот метод подходит не для всех покрытий, но если у вас конформное покрытие из полиуретана, акрила или силикона, вы можете его использовать. Эпоксидная смола также растворяется, проблема в том, что чаще всего плата также сделана из эпоксидного композита и может быть растворена вместе с покрытием. Парилен не растворяется практически ничем. Акриловое покрытие растворяется проще всего.

Для смывки используются ацетон, толуол, ксилол и другие растворители. Растворитель сначала наносят на плату и после размягчения покрытия стирают. При необходимости смыть всю плату, её замачивают в растворителе целиком. Акриловые составы снимаются с лёгкостью, растворяясь самостоятельно, силиконы и полиуретаны разбухают и размягчаются.

Термическое удаление

Некоторые покрытия типа акрила или тонкие покрытия можно прожечь паяльником или феном, после чего очистить нужную область от повреждённого покрытия. Обычно это происходит прямо во время пайки или замены повреждённой детали. Нужно иметь в виду, что при этом могут выделяться токсичные газы и работать под вытяжкой.

Механическое удаление