Качество печатных плат

Что такое качество?

Качество печатных плат и компонентов является основным фактором, определяющим выход годной продукции при сборке печатных плат. Чем раньше будут обнаружены дефекты, тем менее затратными будут корректирующие действия. В идеальном случае дефекты не обнаруживаются во время или после производства, а предотвращаются до.

В контексте производства, качество — это процентное соотношение годных печатных плат к общему количеству произведенных плат. В идеале оно равно 100%. Грамотный контроль в процессе производства и перед поставкой продукции заказчику обеспечивает получение печатных плат без дефектов. То есть заказчик получает 100% качественных плат при любом количестве дефектных на производстве. Качество — это затраты, поэтому задача любого производителя обычно состоит в том, чтобы если и не свести их к нулю, то максимально уменьшить.

За первые три квартала 2024 года оборот товаров потребительской электроники по всему миру составил ошеломляющие 85 триллионов рублей ($ 950 млрд.). Это ½ ВВП России.

Половина из них пришлась на рынок мобильной связи — телефонов и планшетов (486 млрд. долларов США или около 43,7 триллионов рублей).

Если рассматривать показатели на душу населения, то в 2024 году каждый человек будет вносить примерно 122,60 доллара США в общий доход на рынке потребительской электроники. Прогнозируется, что к 2025 году онлайн-продажи будут составлять 33,5% от общего дохода на этом рынке, а к 2029 году объем рынка бытовой электроники достигнет 9 007,0 млн. шт. Кроме того, в 2025 году ожидается рост объема на 1,6%. Предполагается, что каждый человек, в среднем, внесет объем в 1,1 шт. на рынок бытовой электроники в 2024 году.

И это только потребительский рынок. В нём не учтены промышленные устройства, автомобильная техника и авионика, устройства инфраструктуры и т.д.

В современной электронной промышленности сложная глобальная сеть поставщиков и меняющиеся запросы клиентов требуют от производителей электроники совершенства в управлении процессами качества. Учитывая короткий цикл NPI, даже небольшая ошибка в цепочке создания стоимости может привести к значительным последствиям для итогового результата.

Стоимость качества

Расходы на обеспечение качества (или другими словами затраты на исправление дефектов) в производственных компаниях сферы электроники в среднем составляют около 15% от суммы продаж, с диапазоном от 5 до 35 % в зависимости от сложности продукта. Пятнадцать процентов от 85 триллионов, в принципе, достаточно заметная сумма, чтобы привлечь внимание. (Для ЛЛ: примерно 12,7 триллионов).

Из чего складываются затраты на исправление дефектов?

- Стоимость продукта, идущего в лом;

- Стоимость переделки;

- Стоимость возврата продукции;

- Стоимость гарантийных обращений;

- Стоимость отзывов продукции.

Для уменьшения суммарных затрат на исправление дефектов необходимы меры по контролю качества.

Контроль качества также требует затрат и поэтому высокое качество тоже имеет свою стоимость, в которую входят:

- Затраты на инспекцию;

- Затраты на тестирование;

- Затраты на калибровку;

- Затраты на планирование качества;

- Затраты на управление рисками;

- Затраты CAPA (Corrective and preventive action).

Таким образом, стоимость качества — это затраты на исправление дефектов + стоимость высокого качества. До определённого предела увеличение расходов на высокое качество уменьшает затраты на исправление дефектов почти по экспоненте, но после достижения некоторых критических значений выгода становится не так очевидна.

Для того, чтобы стоимость качества оставалась в разумных пределах, а прибыльность повышалась, в области производства и монтажа печатных плат сложился определённый набор процедур и методов, который меняется от производителя к производителю, но в ряде составляющих повторяется практически всегда. Применительно к потребительской электронике, общая стоимость качества может доходить до 45% стоимости продукта, а в разряде критически важных продуктов (например, в области аэрокосмических или оборонных устройств) — превышать её. Допустимый процент отказов в устройствах, от которых в прямом смысле зависят жизни людей — очень компромиссный показатель.

Далее мы рассмотрим самые популярные методы планирования и контроля качества, включая программные и инструментальные.

Стандарты качества печатных плат

Вообще, само качество печатной платы относится к измеримым характеристикам печатной платы, которые позволяют ей соответствовать требованиям клиентов и отраслевым стандартам. Для обеспечения качества и совместимости в экосистеме производства электроники изготовление и сборка ПП должна соответствовать набору четко определенных отраслевых стандартов. Стандарты ПП содержат спецификации и рекомендации, регулирующие важные аспекты материалов, проектирования, производства и тестирования.

Стандарты печатных плат разрабатываются и публикуются профессиональными организациями, которые стремятся продвигать передовой опыт и унифицированные нормы в отрасли. Наиболее известные органы по стандартизации:

IPC — Ассоциация по соединению электронной промышленности (Institute for Printed Circuits, США);

IEC — Международная электротехническая комиссия (МЭК, International Electrotechnical Commission, Швейцария);

ANSI — Американский национальный институт стандартов (American National Standards Institute, США);

IEEE — Институт инженеров по электротехнике и электронике (Institute of Electrical and Electronics Engineers, США);

DIN — Немецкий институт стандартизации (нем. Deutsche Institut für Normung (German Institute for Standardization), Германия);

JEDEC — Ассоциация твердотельных технологий JEDEC (JEDEC Solid State Technology Association (Joint Electron Device Engineering Council), США);

JIS — Японский комитет по промышленным стандартам (Japanese Industrial Standards Committee, Япония).

Эти организации сотрудничают с производителями печатных плат, электронными компаниями и государственными учреждениями для разработки стандартов, отвечающих новым потребностям. Стандарты IPC и IEEE доминируют в отрасли печатных плат.

Некоторые стандарты приняты на глобальном уровне, в то время как другие являются региональными. В России это система нормативной документации ГОСТ.

Однако общие основополагающие принципы проходят через большинство значимых стандартов печатных плат. Здесь стоит отметить, что большая часть российский стандартов — устаревшие и устаревшие весьма, далее это будет видно, а учитывая, что международные стандарты на территории РФ недействительны, большая часть отечественных производств вынуждена разрабатывать собственные ТУ на основе международной документации, ГОСТов, опыта и здравого смысла.

Российские стандарты (ГОСТ/ГОСТР)

Российские стандарты качества на печатные платы берут начало ещё в прошлой цивилизации, до сих пор в нормативной документации встречается ГОСТ 23752-79 «Государственный стандарт Союза ССР. Платы печатные.», утверждённый и введённый в действие Постановлением Государственного комитета СССР по стандартам от 17.07.79 N 2581.

Стандарт действующий и распространяется на односторонние, двусторонние и многослойные печатные платы на гибком и жестком диэлектрическом основании и гибкие печатные кабели. Оказывается, 45 лет назад у нас делали не только калоши.

Второй важный документ — ГОСТ Р 55490-2013: Платы печатные. Общие технические требования к изготовлению и приемке. Стандарт распространяется на односторонние, двусторонние и многослойные печатные платы на жестком, гибком и гибко-жестком основании и на гибкие печатные кабели. Стандарт действующий.

Фактически — это перевод актуальной на то время ревизии IPC-6011 «Общие требования к исполнению печатных плат» (IPC-6011 “Generic performance specification for printed boards”). Стандарт ссылается, как на нормативные, на следующие стандарты:

- ГОСТ Р 53386-2009 «Платы печатные. Термины и определения.» (это перевод IPC-T-50 “Terms and Definitions for Interconnecting and Packaging Electronic Circuits” — «Термины и определения по монтажу и конструированию электронных узлов»)

- ГОСТ Р 53432-2009 «Платы печатные. Общие технические требования к производству.» (это IPC-PC-90 “General Requirements for Implementation of Statistical Process Control” — «Общие требования по использованию статистического контроля технологических процессов» и IPC-QL-653 “Certification of Facilities That Inspect/Test Printed Boards, Components and Materials” — «Оценка свойств оборудования, которое используется для контроля и испытания печатных плат, компонентов и материалов»).

- И на ГОСТ 23752-79 (СТ СЭВ 2742-80, СТ СЭВ 2743-80) «Платы печатные. Общие технические условия», который упоминался выше.

Также в ГОСТе используются отсылки к ГОСТ Р ИСО 9001 «Система менеджмента качества. Требования».

Тем не менее, следует отметить, что стандарты IPC не являются российскими и не имеют юридической силы на территории РФ. Далее мы к ним вернёмся и рассмотрим более подробно.

ГОСТ Р МЭК 61191

Третьим стандартом можно обозначить пакет стандартов ГОСТ Р МЭК 61191:

- ГОСТ Р МЭК 61191-1-2017 «Печатные узлы. Часть 1. Поверхностный монтаж и связанные с ним технологии. Общие технические требования.»

Стандарт идентичен международному стандарту МЭК 61191-1:2013 “Printed board assemblies. Part 1. Surface mount and related assembly technologies. Generic specification”.

Область применения: стандарт устанавливает требования к материалам, методам и критериям контроля для производства качественных межсоединений и печатных узлов с применением технологии поверхностного монтажа и связанных с ней технологий сборки. В стандарт также включены рекомендации для качественных производственных процессов. - ГОСТ Р МЭК 61191-2-2017 «Печатные узлы. Часть 2. Поверхностный монтаж. Технические требования.»

Это перевод стандарта МЭК 61191-2:2013 “Printed board assemblies. Part 2. Surface mount assemblies. Technical requirements”.

Стандарт устанавливает требования к паяным соединениям поверхностного монтажа. Требования относятся к печатным узлам, которые являются полностью печатными узлами поверхностного монтажа, и к печатным узлам, которые включают в себя части с поверхностным монтажом, а также части, собираемые другими сопутствующими технологиями (например, монтаж в сквозные отверстия, монтаж кристаллов, монтаж контактов и т.д.). - ГОСТ Р МЭК 61191-3-2019 «Печатные узлы. Часть 3. Монтаж в сквозные отверстия. Технические требования.»

Стандарт является переводом международного стандарта МЭК 61191-3:2017 “Printed board assemblies. Part 3. Technical requirements. Through-hole mount soldered assemblies”.

Эта часть стандарта устанавливает требования к паяным соединениям выводов компонентов в отверстия. Требования распространяются на печатные узлы, которые содержат только компоненты с выводами и устанавливаются в отверстия, собираются по технологии пайки в сквозные отверстия или на печатные узлы, содержащие области с пайкой выводов в отверстия, а также области, собираемые другими сопутствующими технологиями (например, поверхностный монтаж, сборки кристаллов, монтаж контактов и т.д.). - ГОСТ Р МЭК 61191-4-2019 «Печатные узлы. Часть 4. Монтаж контактов. Технические требования.»

Это перевод стандарта МЭК 61191-4:2017 “Printed board assemblies. Part 4. Installation of contacts. Technical requirements”.

Четвёртая часть стандарта устанавливает требования к монтажу с пайкой на контакты. Требования относятся к сборкам, которые полностью состоят из межсоединений с использованием контактов или проводов, или к частям сборок, которые включают в себя контакты или провода и другие связанные с ними технологии монтажа (т.е. поверхностный монтаж, монтаж в сквозные отверстия и сборку кристаллов).

Этот набор ГОСТов — отправная точка. Главное, что в них можно почерпнуть — критерии приёмки готовых печатных плат, а также испытаний, которые должны проходить на этапе изготовления и сдачи/приёмки заказчику.

ГОСТ 55490-2013 именно про это: «Стандарт устанавливает общие требования к качеству и гарантиям надежности печатных плат, а также правила, которые необходимо выполнить изготовителю при поставке печатных плат и потребителю при их приемке.»

ГОСТ Р 56427-2022

В 2022 году на основе этих стандартов был разработан и утверждён ГОСТ Р 56427-2022 «Пайка электронных модулей радиоэлектронных средств». Он описывает автоматизированный смешанный и поверхностный монтаж с применением бессвинцовой и традиционной технологии и требования к технологии сборки и монтажа. Данная дополненная и обновлённая версия заменила соответствующий ГОСТ Р 56427-2015.

Стандарт распространяется на электронные модули радиоэлектронных средств и устанавливает технические требования к выполнению технологических операций пайки электронных модулей радиоэлектронных средств при поверхностном монтаже, монтаже в сквозные отверстия и смешанном монтаже с применением бессвинцовой и традиционной технологий.

В этом стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 23752 Платы печатные. Общие технические условия

ГОСТ 29137 Формовка выводов и установка изделий электронной техники на печатные платы. Общие требования и нормы конструирования

ГОСТ IEC 61340-5-1 Электростатика. Защита электронных устройств от электростатических явлений. Общие требования

ГОСТ Р 53429 Платы печатные. Основные параметры конструкции

ГОСТ Р 53432 Платы печатные. Общие технические требования к производству

ГОСТ Р 54849 (IPC-SM-840E:2010) Маска паяльная защитная для печатных плат. Общие технические условия

ГОСТ Р МЭК 61191-1 Печатные узлы. Часть 1. Поверхностный монтаж и связанные с ним технологии. Общие технические требования

ГОСТ Р МЭК 61191-2 Печатные узлы. Часть 2. Поверхностный монтаж. Технические требования

ГОСТ Р МЭК 61192-1 Печатные узлы. Требования к качеству. Часть 1. Общие технические требования

ГОСТ Р МЭК 61192-2 Печатные узлы. Требования к качеству. Часть 2. Поверхностный монтаж

ГОСТ Р МЭК 61192-3 Печатные узлы. Требования к качеству. Часть 3. Монтаж в сквозные отверстия

Другие важные ГОСТы

ГОСТ Р 56251-2014 «Печатные платы и классификации дефектов» устанавливает предпочтительные, допустимые и недопустимые характеристики печатных плат, которые можно наблюдать визуально, и представляет собой сборник иллюстраций, демонстрирующих требования к печатным платам, изложенные в различных нормативных документах.

ГОСТ Р 55744-2013 «Платы печатные. Методы испытаний физических параметров.» устанавливает условия и правила проведения испытаний физических параметров печатных плат для подтверждения их соответствия техническим требованиям в соответствии с документацией на поставку, но не устанавливает норм и требований к конструктивным элементам печатных плат.

ГОСТ 23752.1-92 (МЭК 326-2-90) «Платы печатные. Методы испытаний (с Поправкой)». Ещё один ГОСТ из наследия СССР, стандарт содержит основную информацию по методам и процедуре испытаний печатных плат, включая предварительное кондиционирование их в окружающей среде.

Технические требования к печатным платам по ГОСТу

ГОСТ устанавливает три класса печатных плат по применению, фактически — это классификация по качеству. Она схожа с классификацией IPC. Чем выше класс — тем выше качество.

- Класс применения 1, электронные изделия общего назначения (бытовые). Сюда входит бытовая аппаратура, компьютеры и их периферия. В этом классе допускаются незначительные недостатки внешнего вида, главное требование — нормальное функционирование электронного блока.

- Класс применения 2, электронная продукция целевого назначения (промышленная аппаратура). Этот класс включает сложные промышленные компьютеры и приборы, а также телекоммуникационное оборудование с высокими эксплуатационными характеристиками и длительным временем работы. В этих изделиях желательна, но не обязательна бесперебойная работа. Допускаются косметические дефекты платы.

- Класс применения 3, электронная продукция высокого уровня надежности. Этот класс включает оборудование, где бесперебойная работа необходима. Сюда входят системы поддержания жизнеобеспечения и системы управления полетами. Печатные платы этого класса требуют высокого уровня надежности с обязательной непрерывной работой. Предполагается, что платы этого класса не имеют недостатков.

Чтобы удостовериться в соответствии печатной платы определенным требованиям, используются специальные купоны (тест-купон) для контроля качества. Изготовитель или заказчик печатных плат может создавать производственные образцы печатных плат различными методами. Наличие тест-купона может гарантировать, что печатная плата соответствует предъявленным требованиям в соответствии с выбранным классом применения. Заказчик несет ответственность за точность информации данных конструкторской документации, на основе которой изготовляется производственный образец, если эта информация предоставляется заказчиком изготовителю печатной платы.

Оценка качества печатных плат по ГОСТ

Российские стандарты предполагают, что на производстве внедрена система управления качеством по ГОСТ Р ИСО 9000-2015 (ИСО 9000).

Из важных моментов следует отметить тот факт, что качество изготовления закладывается ещё на этапе подготовки. До запуска платы в производство необходимо сопоставить производственные возможности с технологическими требованиями к процессам и технологиям, которые необходимы для производства данной конкретной платы.

Здесь стоит сказать, что даже при превосходных технологических возможностях нельзя дать гарантию качества продукции без его контроля, а следовательно, перед началом производства нужно обеспечить и качество. Со стороны заказчика — это набор сведений для контроля функциональности и класса, со стороны производителя — контроль качества технологических процессов. Таким образом, возможности контроля качества также должны учитываться параллельно с техническими возможностями самого производства.

Оцениваются обычно либо контрольные образцы, изготовленные на той же линии, из тех же материалов и с использованием того же оборудования, что и основная серия, либо просто серийные платы, либо тестовые купоны.

В обычном случае у производителя имеется программа обеспечения качества, которая соблюдается для любого заказа с дополнениями по пожеланиям заказчика.

Все работы проводятся с использованием системы технологического контроля, который описан в стандарте IPC-PC-90.

Стандарт, как можно догадаться, 1990-го года выпуска. Он устарел и был заменён IPC-9191, 1999-го. Не то чтобы статистические методы контроля процессов могли особо устареть, но тем не менее не вполне понятно, насколько философия, методы и инструменты IPC-PC-90 «соответствуют» сегодняшним реалиям.

Критерии оценки

Проверку технических характеристик продукции, содержащихся в декларации изготовителя, проводят путем наблюдения за работой изделия или его ускоренных испытаний.

Производство печатных плат требует строгого соответствия всем стандартам и нормативным документам, касающимся используемых материалов.

Контроль качества материалов

Контроль качества материалов осуществляется через сертификацию путем статистической проверки образцов, что подтверждает их соответствие требованиям документации.

Контрольно-измерительное оборудование

Для проведения испытаний необходимо использовать контрольно-измерительное оборудование, соответствующее техническим регламентам. Это оборудование должно быть достаточно точным и регулярно поверяться.

Контрольные партии печатных плат

Контроль качества продукции может включать использование контрольной партии печатных плат. Такая партия должна быть изготовлена из одного и того же материала, с применением одинаковых технологий и в одинаковых условиях в течение не более одного месяца. Трассировка электрических цепей в контрольных партиях должна быть идентичной.

Приёмка партии с браком

Приемка печатных плат основана на их испытании на соответствие всем техническим требованиям. Если при выборочном контроле обнаруживается брак, вся партия считается забракованной и подлежит дополнительной проверке.

В случае выявления брака, изготовитель обязан провести 100% проверку партии и заменить дефектные платы. Все замененные изделия должны соответствовать системе обеспечения качества продукции.

Периодические испытания

Периодические испытания проводятся на тестовых или серийных платах и включают оценку данных, обязательных согласно техническим требованиям. Если образец не проходит испытания, необходимо устранить выявленные дефекты и приостановить использование проблемного процесса или материала до исправления причин брака.

Отзыв брака по подозрению

Вся продукция, произведенная в течение периода использования проблемного процесса или материала, подпадает под подозрение и может потребовать дополнительного тестирования. Изготовитель должен уведомить всех потребителей, получивших потенциально дефектные платы. После принятия мер по устранению брака, необходимо провести испытания на надежность, чтобы подтвердить успешность предпринятых действий.

Выявляемые дефекты

Оцениваемые свойства | Возможные дефекты |

|---|---|

Край | |

Дефекты поверхности | Недостаток смолы |

Избыточная медь | |

Царапины, вмятины, раковины | |

Инородные включения | |

Межслойные дефекты | Вспучивание |

Расслоение | |

Розовый ободок | |

Пустоты в металлизации отверстий | |

Маркировка | |

Паяемость | |

Адгезия гальванического покрытия | |

Концевой печатный разъем | |

Качество изготовления | |

Требования к размерам платы | Характеристика контура |

Толщина | |

Точность расположения отверстий | |

Совмещение внешних слоев платы | |

Совмещение внутренних слоев платы | |

Поясок контактной площадки | |

Скручивание | |

Описание проводника | Ширина |

Зазор | |

Проводящие поверхности | Трещины, раковины, вмятины |

Неполное смачивание припоем | |

Несмачивание припоем | |

Контактные площадки печатного разъема | |

Контактные площадки для поверхностного монтажа | |

Качество металлизированного отверстия | Пустоты в металлизации |

Складки, включения | |

Неровности, наросты | |

Выступающее стекловолокно | |

Капиллярное затекание припоя | |

Целостность базового материала | Недостаток смолы |

Пустоты в базовом материале | |

Подтравливание металлизируемых отверстий | |

Дефектное подтравливание металлизируемых отверстий | |

Отслоение контактных площадок | |

Оценка размеров | Толщина гальванического покрытия |

Толщина проводника | |

Наросты на краях проводника | |

Поясок контактной площадки | |

Металлический сердечник | |

Диэлектрический зазор | |

Металлизированное отверстие после термического удара | Внутренние расслоения |

Внутренние вкрапления | |

Растрескивание фольги на внутреннем слое | |

Растрескивание фольги на наружном слое | |

Трещины в металлизации отверстия | |

Отслоение металлизации | |

Полностью отслоившиеся контактные площадки | |

Частично отслоившиеся контактные площадки | |

Пустоты в металлизации |

Материалы и процессы производства, подвергаемые контролю

- Базовый материал

- Получение заготовок

- Маркировка

- Очистка

- Нанесение резиста

- Экспонирование

- Проявление

- Травление

- Снятие резиста

- Оксидирование

- Подготовка препрега

- Прессование

- Сверление

- Подготовка отверстий

- Химическое меднение

- Затяжка

- Гальваническое осаждение

- Очистка

- Нанесение резиста

- Экспонирование

- Проявление

- Гальваническое меднение

- Гальваническое осаждение Sn/Pb

- Снятие резиста

- Травление

- Оплавление сплава Sn/Pb

- Очистка

- Нанесение паяльной маски

- Экспонирование

- Проявление

- Отверждение

- Горячее лужение

- Обработка по контуру

- Маркировка

Виды испытаний печатных плат по ГОСТ 55744-2013

Визуальный осмотр |

Контроль поверхности нефольгированных и фольгированных материалов |

Контроль глубины царапин на поверхности фольги диэлектрика |

Контроль гибких материалов для печатных плат на наличие и размеры раковин и включений |

Контроль поверхности металлической фольги |

Оценка качества готовых печатных плат |

Оценка структуры сквозных металлизированных отверстий |

Контроль размеров |

Механический контроль размеров |

Оптический контроль размеров |

Контроль размеров с использованием микрошлифов |

Измерение размера просверленного отверстия |

Измерение размера металлизированного отверстия |

Контроль расположения отверстий |

Контроль расположения отверстий повышенной точности |

Контроль расположения отверстий и проводников |

Контроль толщины гальванического покрытия в металлизированном отверстии с использованием микрошлифов |

Механические испытания |

Определение предела прочности при растяжении и удлинения медного покрытия |

Определение прочности на отслаивание проводников |

Определение прочности на отрыв контактных площадок не металлизированных отверстий |

Определение прочности на вырыв покрытий из сквозного металлизированного отверстия |

Контроль адгезии паяльной маски (метод липкой ленты) |

Контроль адгезии металлического покрытия (метод липкой ленты) |

Контроль адгезии металлического покрытия (метод полировки) |

Определение обрабатываемости паяльной маски |

Плоскостность |

Усталость от изгиба гибких печатных плат |

Испытание на виброустойчивость печатных плат |

Испытание на ударную устойчивость печатных плат |

Испытания на паяемость и перепайку |

Испытание паяемости |

Испытание на перепайку |

Электрические испытания |

Контроль сопротивления сквозного металлизированного отверстия |

Контроль сопротивления межслойного соединения |

Контроль сопротивления проводников |

Испытание током сквозных металлизированных отверстий |

Испытание током проводников |

Контроль целостности электрической цепи |

Контроль коротких замыканий |

Электрическая прочность изоляции наружных слоев печатной платы |

Электрическая прочность изоляции между слоями печатной платы |

Сопротивление изоляции на наружных слоях печатной платы |

Сопротивление изоляции между слоями печатной платы |

Импеданс |

Материалы и этапы проверяемые при монтаже печатных плат

Операция | Объект контроля | Критерии дефектности по МЭК 61191 и МЭК 61192 | Объем контроля |

|---|---|---|---|

Нанесение пасты | Пятно пасты | Пятно пасты не соответствует требованиям процесса | Все пятна пасты |

Установка поверхностно монтируемых компонентов | Компонент | Установка компонентов не соответствует требованиям процесса | Все компоненты |

Пайка оплавлением | Паяное соединение | Паяное соединение вне заданных параметров | Все паяные соединения |

Автоматическая установка компонентов, монтируемых в отверстия | Вывод | Размещение вывода вне заданных параметров процесса | Все выводы |

Нанесение клея | Клеевой шов | Клеевой шов не соответствует параметрам процесса | Все пятна клея |

Установка поверхностно монтируемых компонентов | Компонент | Установка компонентов не соответствует требованиям процесса | Все компоненты |

Отверждение клея | Клеевое соединение | Клеевое соединение не соответствует параметрам процесса | Все клеевые соединения |

Ручная установка компонентов, монтируемых в отверстия | Вывод | Расположение вывода не соответствует параметрам процесса | Все выводы |

Пайка волной | Паяное соединение | Паяное соединение не соответствует параметрам процесса | Все соединения |

Общий процесс (изделие) | Паяное соединение | Паяное соединение не соответствует параметрам процесса | Все соединения |

Выявляемые дефекты по МЭК 61191-1

Стандарт относится к поверхностному монтажу и смежным технологиям.

Таблица 2 МЭК 61191-1

Номер дефекта | Описание дефекта | Требования |

|---|---|---|

1 | Отклонение от требований сборочного чертежа: | 4.1.2 |

a) пропущенный компонент; | ||

b) неправильный компонент; | ||

c) перевернутый компонент | ||

2 | Повреждение компонентов сверх допуска требований поставки или соответствующих технических требований: | МЭК 61191-2 |

a) повреждение компонента (трещина); | МЭК 61191-3 | |

b) растрескивание под воздействием влаги (попкорн) | МЭК 61191-4 | |

3 | Повреждение печатного узла или печатной платы: | 10.3.2 |

a) мизлинг, точечное расслоение, которое влияет на функциональность; | 10.3.2.2 | |

b) вздутие/расслоение, которые создают перемычки между металлизированными сквозными отверстиями проводниками; | 10.3.4 | |

c) чрезмерное отклонение от плоскостности | ||

4 | Межсоединения в металлизированных сквозных отверстиях с выводами и без выводов: | 10.3.5 |

a) несмоченное отверстие или вывод; | 10.3.5.2 | |

b) неудовлетворительное заполнение отверстия; | 10.3.6 | |

c) трещина паяного соединения; | ||

d) холодная пайка или нарушенное паяное соединение | ||

5 | Отклонение от минимального проектного электрического зазора: | МЭК 61191-2 |

a) смещение или несовмещение электропроводящей части корпуса компонента или проводника; | 9.6.2 | |

b) образование шариков припоя; | МЭК 61191-2 | |

c) образование перемычек припоя; | МЭК 61191-2 | |

d) выплески припоя; | МЭК 61191-2 | |

e) паутина или окалина припоя | ||

6 | Ненадлежащие паяные соединения (вывод, выходной контакт или контактная площадка): | 10.3.5.3 |

а) десмачивание или несмачивание; | 10.3.5.2 | |

b) выщелачивание припоя; | ||

c) недостаточное количество припоя; | ||

d) капиллярное затекание припоя; | ||

e) недостаточное расплавление; | ||

f) неполное соединение (обрыв); | ||

g) избыток припоя; | ||

h) чрезмерное количество пор в припое; | ||

i) проникновение клея; | ||

j) охрупчивание золотом | ||

7 | Поврежденная маркировка на плате: | 10.3.3 |

a) измененная маркировка; | ||

b) стёртая маркировка | ||

8 | Несоответствие требованиям к очистке или при контроле чистоты | 9.6 |

9 | Несоответствие с требованиями к конформному покрытию | 11.2.3.3 |

10 | Растворение меди | 10.3.6 |

Выявляемые дефекты по МЭК 61191-2

Стандарт конкретизирует требования к качеству поверхностного монтажа.

№ | Дефекты |

|---|---|

1 | Дефекты, приведенные а таблице 2 МЭК 61191-1:2013 |

2 | Паяные соединения плоских ленточных L-образных выводов и выводов а виде крыла чайки, которые не соответствуют требованиям 7.3. 7.3.2 или 7.3.3 |

3 | Паяные соединения круглых или расплющенных выводов, которые не соответствуют требованиям 7.3. 7.3.2 или 7.3.4 |

4 | Паяные соединения J-образных выводов, которые не соответствуют требованиям 7.3. 7.3.2 или 7.3.5 |

5 | Паяные соединения компонентов с прямоугольными или квадратными торцами, которые не соответствуют требованиям 7.3. 7.3.2 или 7.3.6 |

6 | Паяные соединения цилиндрических чашечных монтажных поверхностей (MELF), которые не соответствуют требованиям 7.3.2 или 7.3.7 |

7 | Паяные соединения только нижних монтажных поверхностей, которые не соответствуют требованиям 7.3. 7.3.2 или 7.3.8 |

8 | Соединения, сформированные в металлизированных выемках безвыводных кристаллоносителей. которые не соответствуют требованиям 7.3, 7.3.2 или 7.3.9 |

9 | Паяные стыковые соединения, которые не соответствуют требованиям 7.3. 7.3.2 или 7.3.10 |

10 | Паяные соединения L-образных выводов, отформованных под корпус, которые не соответствуют требованиям 7.3. 7.3.2 или 7.3.11 |

11 | Паяные соединения плоских выступающих выводов компонентов, рассеивающих большую мощность, которые не соответствуют требованиям 7.3. 7.3.2 или 7.3.12 |

Выявляемые дефекты по МЭК 61191-3

Относится к монтажу в сквозные отверстия и добавляет к предыдущим стандартам дефекты паяных соединений выводов в отверстиях.

№ | Дефекты |

|---|---|

1 | Дефекты, обозначенные в таблице 2 МЭК 61191-1 |

2 | Паяные соединения, не соответствующие требованиям таблицы 1 по критериям формы галтели припоя, соединяющей вывод компонента с контактной площадкой |

3 | Амортизирующий профиль на выводах или проводах, не соответствующий требованиям |

Примечание: припой в изгибе амортизирующего профиля препятствует снятию напряжения. | |

Выявляемые дефекты по МЭК 61191-4

Относится к монтажу контактов. Даёт понимание о дефектах крепления контакта и пайки.

№ | Дефекты |

|---|---|

1 | Дефекты, указанные в таблице 2 МЭК 61191-1. |

2 | Повреждение провода больше, чем допускается в таблице 1. |

3 | Обуглившаяся изоляция проводки или компонентов. |

4 | Амортизирующий профиль на выводах или проводах, не соответствующий требованиям. |

Примечание: припой в изгибе амортизирующего профиля препятствует снятию напряжения. | |

Требования к качеству, ГОСТ Р МЭК 61192

Конкретные требования к качеству печатных плат, печатных узлов, паяных соединений и контактов описываются в переводах стандартов IEC серии 61192. Стандарты также довольно старые, часть из них относится к 2010 году. При этом 2010 — это год перевода, сами стандарты IEC существенно старше, к примеру, ГОСТ Р МЭК 61192-1-2010 является переводом IEC 61192-1 2003-го. Технологии существенно не изменились, а вот размеры, плотность монтажа и допуски выросли значительно.

Эти документы ценны не только тем, что содержат описания контролируемых параметров, но и тем, что в них можно найти более-менее понятные фотографии каждого из описываемых дефектов.

IEC 61192-1 «Workmanship requirements for soldered electronic assemblies — Part 1: General» | ГОСТ Р МЭК 61192-1 «Печатные узлы. Требования к качеству печатных узлов. Часть 1. Общие требования» |

IEC 61192-2 «Workmanship requirements for soldered electronic assemblies — Part 2: Surface-mount assemblies» | ГОСТ Р МЭК 61192-2 «Печатные узлы. Требования к качеству. Часть 2. Поверхностный монтаж» |

IEC 61192-3 «Workmanship requirements for soldered electronic assemblies — Part 3: Through-hole mount assemblies» | ГОСТ Р МЭК 61192-3 «Печатные узлы. Требования к качеству. Часть 3. Монтаж в сквозные отверстия» |

IEC 61192-4 «Workmanship requirements for soldered electronic assemblies — Part 4: Terminal assemblies» | ГОСТ Р МЭК 61192-4 «Печатные узлы. Требования к качеству. Часть 4. Монтаж контактов» |

IEC 61192-5 «Workmanship requirements for soldered electronic assemblies — Part 5: Rework, modification and repair of soldered electronic assemblies» | МЭК 61192-5 «Требования к качеству изготовления печатных узлов. Часть 5. Доработка, модификация и ремонт». |

IPC

Институт печатных схем (Institute of Printed Circuits IPC) — это организация, которая вырабатывает глобальные требования к качеству производства электроники. IPC аккредитован Американским национальным институтом стандартов ANSI как официальная организация по разработке стандартов. И хотя на территории РФ стандарты IPC не являются обязательными, многие их них, во-первых, лежат в основе документации МЭК, а во-вторых являются прямыми источниками для ГОСТов. Стандарты МЭК и ГОСТы либо используют документацию IPC как источник данных, либо напрямую ссылаются на неё как на нормативную.

Стандарты IPC являются наиболее широко признанными во всём мире, а также, что немаловажно, периодически обновляются. Каждый стандарт имеет в названии букву ревизии.

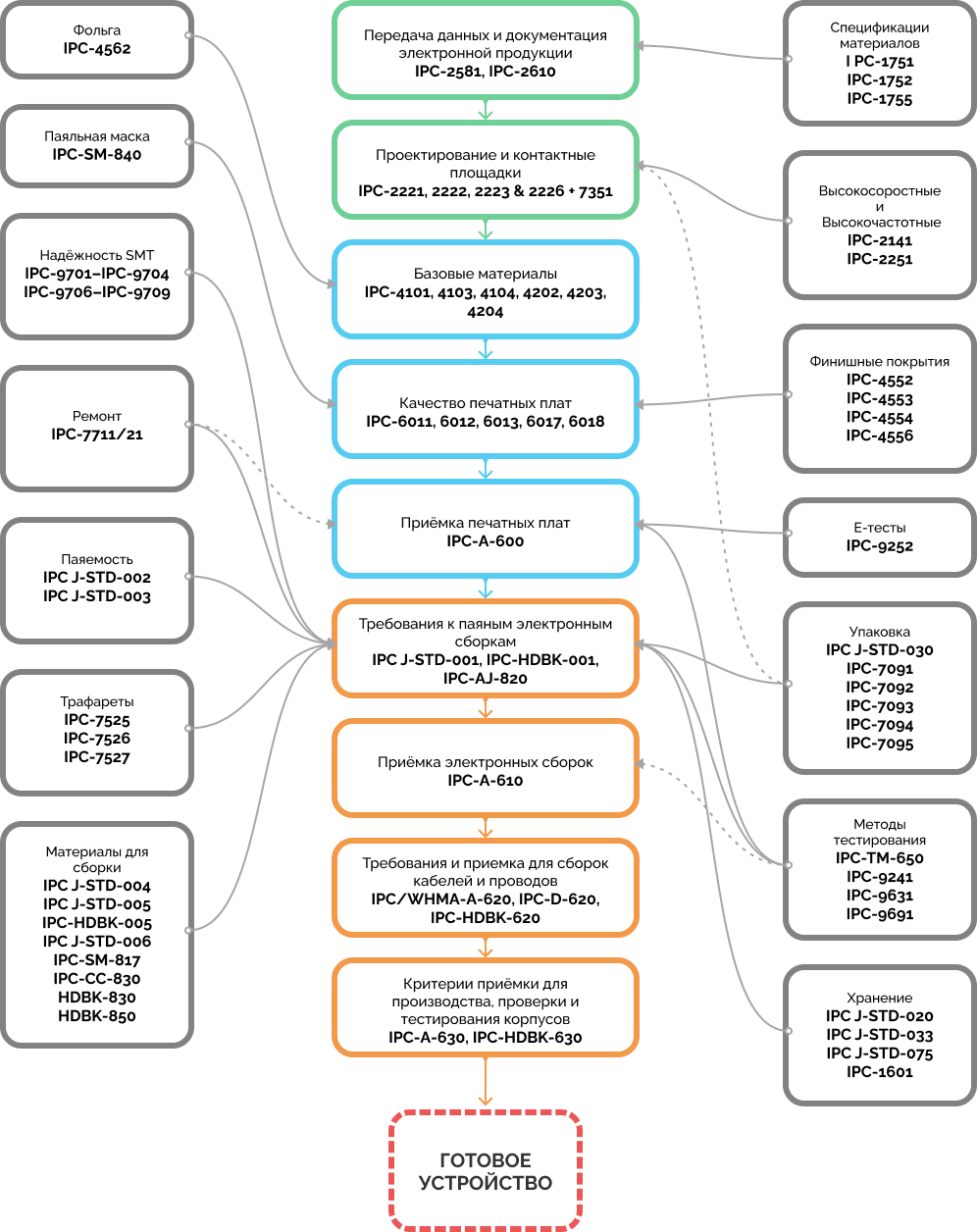

Всего в дереве стандартов института более 300 действующих стандартов. Принципы IPC помогают обеспечить качество на протяжении всего процесса производства печатной платы. Основные стандарты представлены в дереве стандартов IPC на нашем сайте.

IPC предлагает стандарты для следующих этапов производства:

- Проектирование и вывод документации;

- Производство и сборка;

- Приёмка и испытания;

- Закупка.

Соблюдение стандартов IPC помогает улучшить коммуникацию при использовании аутсорсинга и контрактного производства, гарантируя, что все участники цепочки поставки используют одну и ту же терминологию и согласованные нормативы. Стандарты IPC связывают международные поставки и подрядчиков, помогая получить единообразный уровень качества.

Производство по стандартам IPC

Приемка печатных плат: IPC-A-600

Для определения качества печатных плат основным стандартом является IPC A-600 «Приёмка печатных плат» (Acceptability of Printed Boards).

IPC-A-600 содержит критерии и рекомендации по проверке и приёмке качества печатных плат (ПП) и других типов электронных сборок, таких как жгуты проводов и кабели. Стандарт охватывает широкий спектр параметров, включая расстояние между проводниками, толщину покрытия, размер отверстий, внешний вид паяного соединения, отделку поверхности, чистоту и физические повреждения.

Стандарт широко используется в электронной промышленности в качестве справочного материала для оценки качества электронных сборок. В соответствии со стандартом, печатные платы делятся на классы, с которыми схожи классы ГОСТа.

Классификация печатных плат по IPC A-600

Положения IPC А-600 определяют трехуровневую систему классификации электронных изделий, основанную на их эксплуатационных характеристиках и уровне производительности. Каждый класс имеет свои конкретные требования и критерии оценки.

Класс 1: Электронные изделия общего назначения

Этот класс включает в себя электронные изделия, которые предназначены для приложений с ограниченным сроком службы. Основное требование к таким изделиям — обеспечение их функциональности в целом, а не соблюдение определенных технических требований. Примерами таких изделий могут быть дешёвые потребительские товары, игрушки и светодиодное оборудование.

Класс 2: Электронные изделия специального назначения

В этот класс входят электронные изделия, для которых предъявляются более высокие требования в отношении непрерывной производительности и срока службы. Здесь мы говорим об общем промышленном производстве, таком как изготовление плат для устройств, которые требуют высокой производительности и долгосрочного использования. Некоторые поверхностные недостатки могут быть допущены, но общий уровень качества должен быть более высоким.

Класс 3: Изделия с высокими эксплуатационными характеристиками

Этот класс включает в себя электронные изделия, для которых условием является постоянная высокая функциональная безопасность. Они должны функционировать по требованию и не допускать никаких функциональных отказов. Примером могут служить изделия для коммерческого и военного сектора, где непрерывная или бесперебойная функциональная готовность имеет решающее значение.

Важные замечания

- Классификация производится проектировщиком.

- Чем выше класс, указанный проектировщиком, тем выше затраты на производство печатной платы.

- Более высокие требования означают гораздо меньшие допуски на производство для производителя печатных плат.

Отраслевым стандартом, по которому производится подавляющее большинство плат, является Class 2.

Связанные с IPC-A-600 стандарты

- Ремонт и восстановление IPC-7711/21

- Методы испытаний IPC-TM-650, IPC-9691

- Электрический контроль IPC-9252

Приемка электронных сборок: IPC-A-610

Одним из основополагающих стандартов IPC является IPC-A-610, также известный как стандарт приёмки электронных сборок (PCB Assembly — PCBA). IPC-A-610 определяет критерии качества электронных сборок, включая печатные платы, компоненты, паяные соединения и общее качество сборки. Документ классифицирует дефекты по степени их серьезности и предоставляет визуальные критерии для определения приемлемых и неприемлемых условий. Соблюдение IPC-A-610 гарантирует, что производители печатных плат производят сборки, соответствующие признанным в отрасли стандартам качества и ожиданиям клиентов.

Классификация печатных сборок по IPC A-610

Аналогично печатным платам и IPC-A-600, сборки также делятся на три класса (Class1, Class 2, Class 3). Классы аналогичны, их общие описания такие же. Это изделия общего назначения, специальные и высококачественные сборки.

Обратите внимание — это разные стандарты. Класс присваивается плате и сборке на основе этой платы независимо. После изготовления присваивается класс плате по А-600, после сборки — готовому узлу по А-610, независимо.

Здесь начинаются некоторые сложности, так как на первый взгляд очевидно, что на плате класса 2 нельзя спаять сборку класса 3. Тем не менее, разные в стандартах не только критерии оценки, но и сопоставление одинаковых характеристик.

К примеру, в IPC-A-610(F) 8.3.1.3 — для класса 2 ваши контактные площадки должны иметь возможность разместить минимальное торцевое соединение составляющее 50% ширины компонента, а для класса 3 — 75%. Если ваша плата сертифицирована по классу 2, но допускает возможность разместить соединение шириной 75% — к какому классу относить сборку?

Как гласят стандарты IPC, «клиенты обязаны определить класс, по которому оценивается продукт». Второй вопрос, который следует рассмотреть, — это заявление в IPC-A-600 (пункт 1.4 «Классификация»), в котором говорится: «Этот стандарт признает, что электрические и электронные продукты подлежат классификации по предполагаемому использованию конечного продукта». Таким образом, если конечным продуктом является продукт класса 3, то требования класса 3 применяются от производства платы до готовой сборки.

С точки зрения обывателя понятно, что на кривой плате первого класса не получится сделать качественную сборку для авионики класса 3, но с юридической точки зрения могут быть нестыковки.

Ниже приведена сводка трех классов IPC-A -610 в виде таблицы:

Описание | Жизненный цикл сборки | Требования к качеству | Примеры | |

Класс IPC 1 | Общая электроника | Короткий | Дешевый | Игрушки, фонарик |

Класс IPC 2 | Специализированная электроника | Длинный | Хороший | Ноутбуки, телефоны, радиотехника, микроволновые устройства |

Класс IPC 3 | Высоконадежная электроника | Очень длинный | Безотказный | Аэрокосмическая, военная и медицинская отрасли |

Отраслевым стандартом, по которому производится подавляющее большинство электронных сборок является Class 2.

Связанные с IPC-A-610 стандарты

- Ремонт и восстановление IPC-7711/21

- Паяемость J-STD-002, J-STD-003

- BGA, CSP, HDI Flip Chip J-STD-030, IPC-7094, IPC-7095

- Методы испытаний IPC-TM-650, IPC-9691

- Требования к пайке электронных сборок J-STD-001

- Руководство по разработке трафаретов IPC-7525

- Материалы для сборки J-STD-004, J-STD-005, IPC-HDBK-005, J-STD-006, IPC-SM-817, IPC-CC-830, HDBK-830

- Компоненты J-STD-020, J-STD-033, J-STD-075

В дополнение к этим конкретным стандартам IPC также предоставляет руководства по проектированию и документации (IPC-2221/2222), технологии поверхностного монтажа (IPC-A-600, IPC-A-610), сборке жгутов проводов (IPC/WHMA-A-620) и контролю чистоты и загрязнения (IPC-CH-65).

Так как платы класса 3 имеют определённые особенности применения, связанные с критическими применениями, сборки этого класса проходят дополнительные приёмочные испытания, которые расширяют спецификации класса. Для этого используются стандарты IPC-6012E (ES, EM). К примеру, IPC-6012EM создает набор строгих рекомендаций для устройств или приложений, предназначенных для использования в сфере здравоохранения.

Оценка параметров печатных плат: IPC-6011, 6012, 6013, 6017

- Паяльная маска IPC-SM-840

- Финишные покрытия IPC-4552, IPC-4553, IPC-4554

Практически вся потребительская электроника и большая часть промышленной производится по классу качества 2. Производство по этому классу дешевле, требования к допускам ниже, допускаются более дешёвые материалы (например, диэлектрики) и некоторые незначительные дефекты. К примеру, визуальные дефекты, не влияющие на функциональность, допустимы для 2 класса, а для 3 — нет. Также различаются и наборы методов проверки. Для Класса 3 приёмка требует дополнительных расходов на дополнительные испытания, такие как вибрационные испытания, испытания на воздействие окружающей среды и термоциклирование.

Качество проектирования

Для соблюдения качества проектирования печатных плат (PCB) и печатных сборок (PCBA) все стандарты устанавливают требования для следующих элементов:

- Материалы. Стандартизируется и проверяется толщина подложки, вес меди, диэлектрическая постоянная препрегов и т.д.

- Стек. Регламентируется количество слоёв платы, в том числе — проводящих и непроводящих, контролируется толщина фольги на каждый слой, соблюдение диэлектрических зазоров.

- Размер. Контролируется соблюдение стандартных размеров плат, таких как 233×160мм и других, либо соответствие индивидуальным размерам, заданным проектировщиком.

- Ширина проводников и отступы. Проверяется соблюдение минимальных размеров проводников для заданных токов, а также диэлектрических отступов между ними.

- Переходные отверстия. Каждое отверстие в зависимости от типа или типа и назначения должно соответствовать гарантирующим правильную работу размерам или соотношению высоты и глубины. Для сквозных, глухих и скрытых переходных отверстий применяются различные критерии качества.

- Финишные покрытия. Каждое покрытие, например HASL, ENIPIG или ENIG, серебро и т.д. должны применяться в соответствии с рекомендациями для достижения необходимого уровня качества (или соответствия классу продукта).

- Защитные покрытия. Те же рекомендации относятся к защитным покрытиям. Кроме того, сами покрытия дают различное качество покрытия в зависимости от состава, способа нанесения и хранения. Это относится к паяльным маскам, шелкографии, влагозащите и т.п.

- Маркировка. Номенклатура идентификаторов плат, коды дат, нумерация ревизий и другие рекомендации по маркировке способствуют как соблюдению стандартов качества при производстве, так и при последующем использовании платы, возможном ремонте, качестве работы системы прослеживаемости.

- Документация. Качество выполнения сборочных чертежей, сопроводительной документации, руководств, схем для сборки напрямую влияет на качество производства.

Стандарты качества разработаны для каждого из пунктов. Если не пренебрегать их использованием, высокое качество плат можно гарантировать.

Качество производства печатных плат

Стандарты изготовления печатных плат обеспечивают единообразие материалов, качества и надежности в процессах изготовления печатных плат, таких как:

- Прессование (ламинирование) — количество прессов высокого давления, температурные профили, глобальное и локальное ламинирование.

- Сверление — точность положения отверстий, качество стенок отверстий, размеры свёрл и износ.

- Формирование отверстий — толщина медного покрытия внутри сквозных отверстий и переходных отверстий с покрытием.

- Внешние слои — толщина меди, типы фольги, точность размеров, выравнивание.

- Внутренние слои — выравнивание между слоями, адгезия ламинирования, усилители связи.

- Нанесение покрытий — фоторезист, паяльная маска, отверждение и адгезия чернил для маркировки.

- Металлические покрытия — толщина и свойства HASL, иммерсионного серебра и других покрытий.

- Электрические испытания — проверка целостности, обнаружение обрывов/коротких замыканий, проверка списка соединений (netlist check).

- Контроль импеданса — методы для дорожек с контролируемым импедансом.

- Качество стенок отверстий — стандарты очистки, протравливания, шероховатости стенок отверстий.

- Панелизация — депанелирование платы, конструкции с отрывными выступами, качество краёв, скрайбирование.

Качество сборки печатных плат

Стандарты сборки печатных плат охватывают создание прототипов и массовую (мелкосерийную и крупносерийную) сборку компонентов на изготовленных платах:

- Пайка — пайка волной, оплавление, ручная пайка; типы припоя; обслуживание паяльной ванны.

- Обработка компонентов — защита от электростатического разряда (ESD), мероприятия по влагозащите, обжиг.

- Инспекция — возможности и ограничения автоматизированного оптического контроля (AOI).

- Тестирование — покрытие внутрисхемными испытаниями; конструкция приспособлений; диагностика.

- Нанесение покрытий — характеристики материалов конформного покрытия, критерии покрытия, управление процессом.

- Переделка и ремонт — условия, требующие переделки; методы ручного ремонта; рекомендации по реболлингу.

- Отмывка и очистка — удаление остатков флюса после пайки; растворители и методы отмывки.

- Маркировка — индикаторы ориентации компонентов; серийные номера; стойкость чернил.

- Упаковка — ESD-пакеты, осушители, типы коробок, индикаторы влажности, требования к ударостойкости.

Характеристики для тестирования

Тестирование материалов

- Температура стеклования (Tg)

- Коэффициент теплового расширения (КТР)

- Теплопроводность

- Горючесть

- Влагопоглощение

- Прочность на изгиб

- Адгезионная прочность

- Напряжение пробоя диэлектрика

- Сопротивление поверхностной изоляции

Электрические испытания

- Непрерывность сигнала («прозвон»)

- Сопротивление изоляции

- Высоковольтные испытания

- Тестирование импеданса

- Задержка распространения

- Целостность сигнала

Механические испытания

- Вибрационные испытания

- Ударопрочность/падение

- Испытание на изгиб

- Прочность паяных соединений

- Проверка адгезии покрытия

Испытание на воздействие окружающей среды

- Термоциклирование (перепады температур)

- Циклические изменения температуры/влажности

- Воздействие соляного тумана

- Испытание на долговечность

- HASS (высокоускоренный стресс-тест)

Прохождение платой или сборкой всех обозначенных испытаний в соответствии с требованиями стандартов (условия, продолжительность и т.д.) будет означать, что плата или собранный узел способна выдержать реальные условия эксплуатации, сохраняя при этом свои механические и электрические характеристики в течение гарантированного срока службы.

Стандарты качества документации

Соответствующие стандарты документации охватывают:

- Схемы: условные обозначения символов; макет; формат списка соединений; нумерацию деталей.

- Чертежи компоновки печатных плат: формат размеров; примечания к слоям изготовления; таблица сверлений.

- Спецификация материалов (BOM): утвержденные названия производителей; группировка компонентов; описания.

- Сборочные чертежи: позиционные обозначения; допустимые замены; выноски.

- Файлы Gerber: именование файлов; формат; назначение слоев; атрибуты.

- Список соединений (netlist): формат списка соединений; порядок соединений; обозначения компонентов.

- Спецификация изготовления — требования к материалам; критерии приемки; класс ГОСТ/IPC.

- Спецификация сборки: утвержденные процессы сборки; критерии проверки; требования к испытаниям.

- Расчеты импеданса: поддерживаемые инструменты и форматы для контролируемой отчетности по импедансу.

Стандартизация документации упрощает передачу данных между проектными, производственными и сборочными организациями. Машиночитаемые данные ускоряют производство.

Обзор методов контроля готовых плат и сборок

Контроль качества готовых плат

Контроль пустой печатной платы направлен на выявление дефектов её изготовления до монтажа компонентов. Этот этап важен для обеспечения надежности и функциональности конечного изделия и уменьшения издержек (снижения затрат на исправление дефектов).

Некоторые методы контроля перечислены ниже.

Визуальный осмотр

Визуальный осмотр предполагает ручную проверку плат на предмет видимых дефектов и повреждений. При этом инспекторы используют правильное освещение и увеличительные приборы для анализа поверхности платы, краев, паяльной маски, шелкографии, отверстий, переходных отверстий, дорожек и других элементов. Этот метод помогает обнаружить очевидные дефекты, такие как царапины, сколы, пятна и остатки технологических материалов. Однако человеческий фактор ограничивает его эффективность, и мелкие дефекты могут быть не замечены.

Тестирование летающим зондом

Метод тестирования летающими зондами (Flying Probe Test) включает использование двух или четырех подвижных зондов для проверки электрических соединений дорожек, контактных площадок, переходных и металлизированных сквозных отверстий на печатной плате. Этот тест автоматически выявляет короткие замыкания и обрывы, указывающие на дефекты или ошибки в изготовлении платы. Хотя этот метод обеспечивает высокую точность электрического тестирования каждого проводника, он требует больше времени по сравнению с другими методами.

Автоматическая оптическая проверка (AOI)

Системы автоматического оптического контроля применяют камеры высокого разрешения для создания изображений поверхности печатной платы, которые затем анализируются цифровыми методами. Эти изображения сопоставляются с электронными файлами CAD для обнаружения несоответствий или дефектов. AOI позволяет выявить мельчайшие изъяны, не заметные при визуальном осмотре. Высокая скорость и точность этого метода позволяют быстро сканировать целые панели плат, что делает его наиболее часто используемым для контроля качества печатных плат.

Контроль качества электронных сборок

Контроль качества смонтированных печатных плат включает в себя несколько этапов, направленных на проверку качества пайки, правильного размещения компонентов и общего качества сборки готовых изделий.

Далее приведены основные методы контроля.

Контроль компонентов

До начала сборки все компоненты подлежат тщательной проверке на соответствие спецификациям и отсутствие повреждений. В этот процесс входит проверка размеров, выводов, маркировки, а также электрических характеристик и функциональности. Такой подход позволяет минимизировать количество дефектов, которые могут возникнуть на последующих стадиях сборки и самое главное — в готовом устройстве.

Контроль качества нанесения паяльной пасты

Перед установкой компонентов необходимо провести проверку нанесения паяльной пасты, чтобы выявить возможные дефекты. Основные параметры, которые проверяются, включают высоту нанесения, площадь покрытия и точность выравнивания. Это помогает предотвратить возникновение дефектных паяных соединений, обрывов или мостиков припоя после оплавления. Для этой цели часто используются автоматизированные оптические системы и системы 3D SPI.

Автоматическая оптическая инспекция (АОИ)

После пайки применяется автоматическая оптическая инспекция (АОИ) для проверки размещения компонентов и качества паяных соединений. Высокоточные камеры позволяют быстро и точно выявлять такие проблемы, как отсутствие компонентов, несоосность, недостаточная пайка, короткие замыкания или дефектные соединения. Использование 3D АОИ обеспечивает детализированное изображение, что особенно важно для проверки сложных паяных соединений.

Рентгеновский контроль

Рентген-контроль (X-Ray) применяется для анализа сборок компонентов, паяных соединений типа BGA/QFN и внутренних элементов без необходимости разборки. Микрофокусные рентгеновские изображения позволяют выявлять такие дефекты, как недостаточная пайка, пустоты, раздутые соединения или трещины под компонентами. Этот метод очень точный, но относительно медленный.

Внутрисхемное тестирование (ICT)

Внутрисхемное тестирование (ICT) используется для проверки электрических соединений, аналоговых цепей и правильного функционирования каждого компонента и схемы на собранной печатной плате. Динамическое ICT может тестировать платы в процессе их работы. Несмотря на медлительность, ICT обеспечивает прямую проверку электронных функций и производительности сборки печатной платы.

Эти методы контроля позволяют обеспечить высокое качество печатных плат, минимизируя вероятность возникновения дефектов на различных этапах производства.

Дополнительные аспекты

Для успешной реализации программы инспекции печатных плат необходимо учитывать ряд дополнительных факторов, помимо знания доступных методов проверки:

Частота и стратегия выборочной проверки

Полная проверка всех плат может оказаться нецелесообразной или слишком затратной. Оптимальную частоту выборочной проверки следует определять, исходя из уровня риска, объема производства и временных рамок. На критических этапах производственного процесса и для плат с высокой стоимостью целесообразно применять более частую проверку. В этом контексте могут использоваться как случайные, так и целевые методы выборки.

Управление данными и аналитика

Современные системы инспекции генерируют значительные объемы данных, поэтому важно иметь эффективные программные инструменты для их сбора, хранения, анализа и представления. Статистический анализ данных инспекции предоставляет ценную обратную связь, способствующую улучшению производственных процессов.

Автоматизация и интеграция

Для обеспечения высокой производительности инспекция печатных плат должна быть интегрирована с автоматизированными системами обработки материалов, такими как конвейеры, роботы или транспортные тележки. Программные интерфейсы между системами инспекции и системами выполнения работ обеспечивают более эффективные процессы контроля качества.

Контрольный список для проверки печатных плат

Чек-лист охватывает все ключевые этапы и параметры, которые необходимо проверить. Ниже представлен обобщенный контрольный список, включающий основные аспекты и возможные дефекты, которые следует учитывать.

Контрольный список для пустой печатной платы (PCB):

Визуальный осмотр:

☑ Проверка на наличие царапин, сколов, пятен и других механических повреждений.

☑ Выявление остатков материалов и загрязнений, которые могут повлиять на дальнейшую обработку.

2. Регистрация слоев:

☑ Оценка выравнивания внутренних и внешних слоев для обеспечения точности конструкции.

3. Проблемы травления:

☑ Проверка на недостаточное или чрезмерное травление, а также на сужение или питтинг (мелкие углубления).

4. Качество отверстий:

☑ Оценка состояния отверстий на наличие трещин, повреждений и качество покрытия.

5. Ширина и расстояние между дорожками:

☑ Сравнение с проектными спецификациями для проверки соответствия.

6. Паяльная маска и шелкография:

☑ Проверка покрытия, подтекания и выравнивания.

7. Чистота:

☑ Убедиться в отсутствии мусора и загрязнений.

Контрольный список для сборок печатных плат (PCBA):

1. Дефекты компонентов:

☑ Проверка на повреждения, правильность установки и соосность компонентов.

2. Паяные соединения:

☑ Оценка количества припоя, проверка на короткие замыкания, разрывы и перемычки.

3. Повреждение печатной платы:

☑ Проверка на наличие трещин, ожогов, поднятых дорожек и расслоения.

4. Шарики и брызги припоя:

☑ Предотвращение возможных электрических коротких замыканий.

5. Остатки флюса:

☑ Убедиться, что остатки флюса не препятствуют электрическим соединениям.

6. Сборки:

☑ Проверка на защищенность оборудования, правильность установки разъемов и фитингов.

7. Маркировка:

☑ Проверка правильности маркировки и идентификации компонентов и сборок.

Наличие такого контрольного списка позволяет обеспечить согласованность процесса проверки и избежать пропуска критически важных пунктов. Каждый контрольный список можно адаптировать под конкретные требования и особенности продукта, а также под процессы сборки.

Оборудование для контроля

Для обеспечения качественного контроля печатных плат требуется соответствующее оборудование, позволяющее выявлять дефекты и обеспечивать надежность конечного продукта. Рассмотрим основные системы, используемые для контроля печатных плат.

Одним из наиболее распространенных методов является автоматизированный оптический контроль (AOI). Данная система использует камеры с высоким разрешением и специализированное программное обеспечение для автоматического визуального анализа печатных плат. Современные 3D AOI системы способны обрабатывать сложные компоненты, обеспечивая высокую точность проверки.

Автоматизированный рентгеновский контроль представляет собой еще одну важную технологию, применяемую для выявления внутренних дефектов, таких как трещины или поры, без необходимости разборки изделия. Рентгеновские системы позволяют проводить детальный анализ внутренних структур печатных плат, что особенно важно для проверки многослойных плат.

Тестеры с летающими зондами используются для электрической проверки соединений на платах. Эти системы оснащены подвижными зондами, которые могут касаться различных точек на плате, обеспечивая точное измерение электрических характеристик каждого соединения.

Внутрисхемные тестеры (ICT) предназначены для проверки собранных печатных плат путем электрического зондирования отдельных компонентов и цепей. Данный метод позволяет выявлять неисправности на уровне отдельных элементов, обеспечивая высокую точность диагностики.

Контроль качества нанесения паяльной пасты осуществляется с помощью оборудования 3D SPI, которое проверяет правильность и равномерность нанесения пасты перед процессом пайки для обеспечения надежности соединений и предотвращения дефектов пайки.

Для детального визуального анализа применяются оптические и сканирующие электронные микроскопы. Эти инструменты обеспечивают высокое увеличение и позволяют проводить тщательный осмотр поверхностей и соединений на платах.

Машины для подсчета компонентов используются для быстрого и точного подсчета деталей на собранных печатных платах. Это оборудование помогает ускорить процесс контроля и обеспечить точность учета компонентов.

Программаторы и тестеры функциональности печатных плат проверяют электронные функции собранных плат, обеспечивая соответствие их параметров заданным спецификациям. Эти системы позволяют убедиться в правильной работе всех функций и выявить возможные отклонения.

Выбор подходящего оборудования для инспекции печатных плат зависит от специфики производственной среды, объема производства и финансовых соображений.

Возможности АОИ, рентгена и зондов по обнаружению дефектов

Виды дефектов | AOI | X-Ray | FPT |

|---|---|---|---|

Дефекты компонентов | |||

Смещение компонента (с сохранением контакта) | ☑ | ☑ | ☒ |

Смещение компонента (без сохранения контакта) | ☑ | ☑ | ☑ |

Отсутствие компонента | ☑ | ☑ | ☑ |

Неверная полярность компонента | ☑ | ☒ | ☑ |

Неверный номинал элемента | ☑ | ☒ | ☑ |

Повреждение компонента (царапины, сколы) | ☑ | ☒ | ☒ |

Отсутствие электрической связи с компонентом | ✱ | ☑ | ☑ |

Не припаян вывод компонента (при наличии контакта) | ☑ | ☑ | ☒ |

Дефекты паянного соединения | |||

Недостаток припоя | ☑ | ☑ | ☒ |

Брызги (шарики) припоя | ☑ | ☑ | ☒ |

Замыкание (мостики припоя) | ☑ | ☑ | ☑ |

«Холодная» пайка | ☑ | ☑ | ☒ |

Трещина (повреждение) соединения | ☑ | ☑ | ✱ |

Не пропаянное соединение | ✱ | ☑ | ☑ |

Пустоты | ✱ | ☑ | ☒ |

Дефекты печатной платы | |||

Нарушение металлизации переходных отверстий | ☒ | ☑ | ✱ |

Обрыв проводника (внутренний слой) | ☒ | ☑ | ☑ |

Замыкание проводника (внутренний слой) | ☒ | ☑ | ☑ |

Отслоение проводника от диэлектрика | ✱ | ☑ | ☒ |

☑ — обнаруживается; ☒ — не обнаруживается; ✱ — обнаруживается в отдельных случаях

Выбор стратегии контроля

При проектировании и производстве печатных плат (ПП) выбор метода инспекции является ключевым фактором, влияющим на качество и эффективность процесса. Рассмотрим основные критерии, которые следует учитывать при выборе подхода к инспекции.

Объем производства

Производственные линии с высоким объемом выпуска продукции обычно требуют автоматизированных методов инспекции, таких как автоматическая оптическая инспекция (AOI) и внутрисхемное тестирование (ICT). Эти методы обеспечивают высокую скорость и стабильность проверки, что критически важно при массовом производстве. В противоположность этому, для мелкосерийного или прототипного производства могут быть более уместны ручные методы инспекции, так как они позволяют гибко реагировать на изменения и индивидуальные особенности каждого изделия.

Сложность конструкции печатной платы

Конструкции ПП могут варьироваться от простых однослойных до сложных многослойных плат с компонентами с малым шагом выводов. Чем сложнее конструкция, тем более передовые методы инспекции потребуются. Например, многослойные платы с плотной компоновкой часто нуждаются в рентгеновской инспекции или AOI для выявления скрытых дефектов, таких как замыкания или обрывы внутри слоев.

Финансовые соображения

Затраты на первоначальные инвестиции в оборудование и обучение персонала должны быть соотнесены с бюджетом проекта и производственными требованиями. Автоматизированные системы инспекции могут потребовать значительных вложений, однако они обеспечивают долгосрочную экономическую эффективность и стабильное качество. Важно учитывать как стоимость самого оборудования, так и затраты на его обслуживание и обучение сотрудников.

Нормативные требования

Различные отрасли предъявляют свои специфические требования к качеству и нормативам. Например, в аэрокосмической и медицинской отраслях стандарты качества особенно высоки, что обуславливает необходимость применения определенных методов инспекции. В таких случаях часто используются самые передовые технологии для обеспечения соответствия строгим нормам.

Оптимизация процесса

Производители ПП должны тщательно оценить все перечисленные факторы, чтобы определить наилучшую комбинацию ручных и автоматизированных методов инспекции. Такой сбалансированный подход позволяет достичь максимального качества продукции при минимальных затратах. Важно не только выбрать подходящее оборудование, но и разработать эффективную стратегию инспекции, которая будет соответствовать специфическим требованиям каждого проекта.

Правильный выбор метода инспекции печатных плат требует комплексного подхода, учитывающего объем производства, сложность конструкции, финансовые ограничения и нормативные требования. Только всесторонний анализ и грамотное планирование могут обеспечить высокое качество и надежность конечного продукта.

Выводы

Внедрение надлежащих методов проверки на каждом этапе производства гарантирует раннее обнаружение любых дефектов или проблем, прежде чем они превратятся в дорогостоящие проблемы в дальнейшем.

Однако для минимизации стоимости качества также необходимо учитывать дополнительные факторы, такие как стратегии выборки, управление данными и интеграция с автоматизацией. Используя различные стандарты и методы проверки, описанные выше, и оптимизируя свою программу проверки, производители и сборщики печатных плат могут поставлять своим клиентам продукцию высокого качества экономически эффективным образом.