Как происходит

монтаж печатных плат

Процесс сборки печатной платы

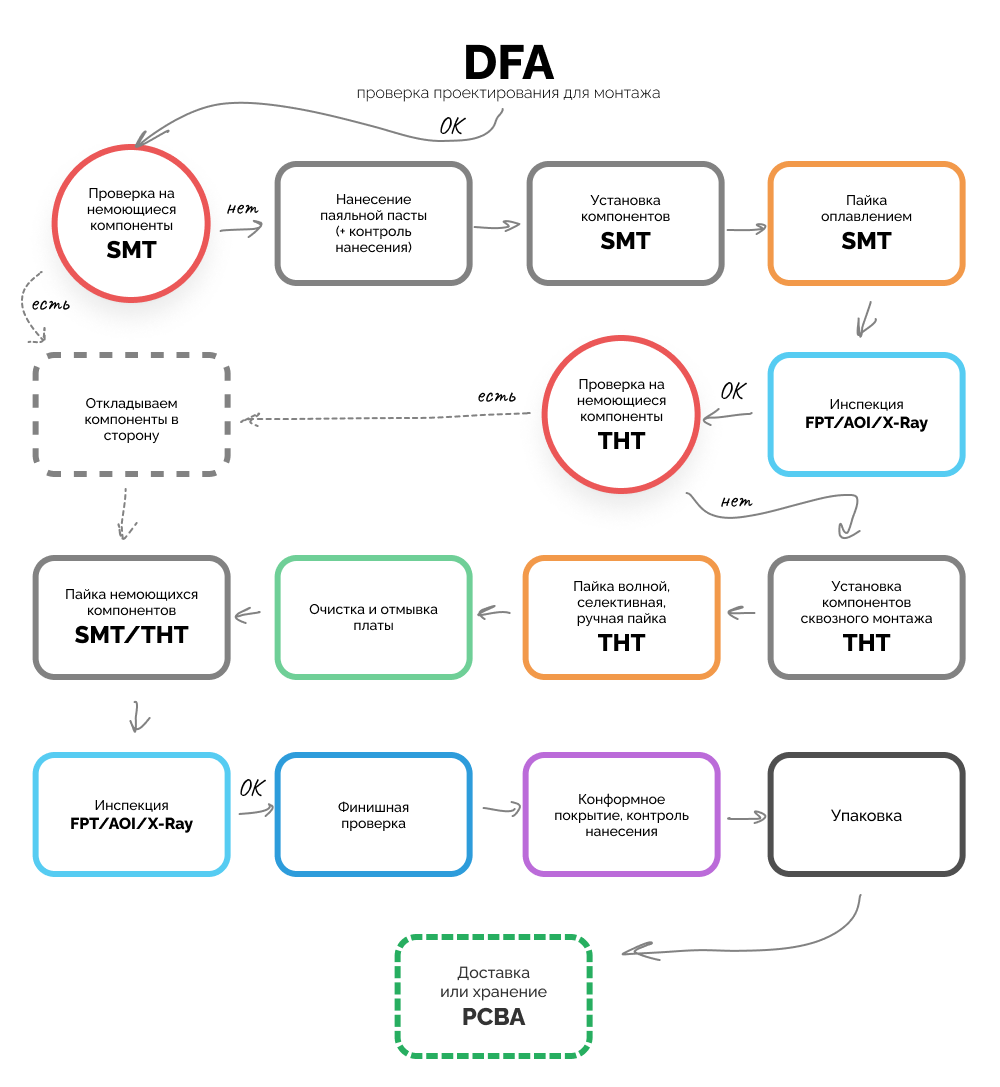

Сборка печатной платы — это процесс установки на плату всех необходимых для её проектного функционирования компонентов. Сборка включает в себя проверку DFA, монтаж компонентов по технологии SMT, монтаж в отверстия, возможно — ручной монтаж элементов крепежа, применение покрытий, тестирование и финишный контроль.

На предыдущем этапе была изготовлена сама печатная плата. Плата без компонентов сделана из нескольких слоёв стекловолокна, медных линий и препрега, склеенных эпоксидной смолой и изолированных паяльной маской. Паяльная маска сделала нашу плату весёлого зелёного (красного, синего, чёрного…) цвета. После изготовления и контроля плата поступает или на хранение, или сразу на монтаж. В процессе монтажа на плату (PCB — Printed Circuit Board) мы установим электронные компоненты, и плата превратится в печатный узел, или сборку (PCBA — Printed Circuit Board Assembly), которую уже можно использовать в конечном электронном устройстве. Устанавливаются компоненты на плату преимущественно с помощью пайки.

Таким образом, сборка печатной платы — это и производственный процесс соединения электронных компонентов с печатной платой с помощью пайки, и сама смонтированная плата (сборка). Сложности заимствованной терминологии.

В целом, процесс сборки выглядит более просто, чем изготовление платы, если не погружаться в детали дальше, чем монтаж SMT и монтаж в металлизированные отверстия (PTH), однако мелких шагов и нюансов также достаточно много.

Перед началом сборки необходимо составить точную спецификацию материалов (BOM — Bill Of Materials), а также монтажный лист, в котором будут учтены все важные для монтажа данные: условные обозначения, ориентация компонентов, перечислены ЭК, которые допускают и не допускают прохождение через отмывку и т.д.

В нескольких словах, процесс сборки можно описать как последовательное выполнение следующих процедур: подбор и входной контроль комплектующих изделий, нанесение паяльной пасты (при необходимости), установка компонентов, пайка оплавлением/пайка в расплаве припоя (ручная или автоматизированная), контроль результата и тестирование готового печатного узла. Так же могут быть использованы дополнительные процедуры, например нанесение влагозащитных покрытий.

В процессе монтажа плата проходит несколько этапов контроля, так как миниатюрность и большое количество соединений и элементов статистически способствуют возникновению ошибок. Часто до запуска в серию выполняют прототипирование — сборку одной или нескольких тестовых плат, чтобы убедиться, что дизайн и проектирование выполнены без ошибок и печатный узел работает должным образом.

DFA: проверка Gerber/ODB++ и BOM

Проверка проектирования для сборки и подготовка производственных файлов — первый и самый важный этап монтажа печатного узла. В целом, проектирование для производства — это поиск возможных ошибок в проекте, а также выявление элементов и решений, которые невозможно реализовать на практике. Найденные ошибки и проблемы обычно устраняются в коллаборации с заказчиком. Например, размеры компонентов могут быть больше, чем контактные площадки или расстояние между ними на реальной плате, количество деталей в спецификации материалов (BOM листе) не сходится с фактическим количеством элементов на печатной плате, описание в монтажном листе не совпадает с партномером компонента и т.д. Также могут быть найдены ошибочные компоненты или компоненты, которые устарели, больше не выпускаются, но могут быть заменены на аналоги и так далее.

Большая часть недочётов обнаруживается во время проверки файлов Gerber/ODB++ и спецификаций инженером CAM, а часть — только при выполнении входного контроля компонентов.

Кроме того, на этапе DFA даже при отсутствии явных ошибок могут быть предложены некоторые модификации проекта, которые улучшат технические или экономические показатели смонтированной платы (к примеру — в виде замены компонентов на более совершенные). В любом случае, проверка DFA и создание прототипов крайне важны и позволяют избежать существенных потерь.

Как проектировщик, вы должны изначально разрабатывать плату с учётом правил DFA, чтобы избежать отклонения проекта на производстве. Следование правилам проектирования позволит вам не допустить ошибки.

Необходимо убедиться, что:

- Компоненты реализованы правильно. Инженеры DFA проверяют, чтобы все компоненты были правильно реализованы в соответствии со спецификацией BOM.

- Размеры посадочных мест выбраны верно. Размеры посадочных мест компонентов точно соответствуют требуемым значениям для обеспечения правильного размещения компонентов на плате.

- Расстояние между компонентами достаточное. Расстояния между компонентами являются достаточными для обеспечения удобной и безопасной сборки и отсутствия коротких замыканий, соблюдены расстояния от компонентов до отверстий и гарантийных поясков.

- Соблюдены спецификации файлов сверления. Файлы сверловки соответствуют требуемым стандартам и сверление при производстве платы было выполнено правильно, формирование отверстий на плате — точное.

- Внедрены адекватные методы термической разгрузки платы. Инженер DFA должен удостовериться, что платы были рассчитаны на нагрев верно и не содержат потенциальных зон перегрева. Это поможет предотвратить повреждение компонентов и повысит надежность сборки.

- Соблюдены правила зазора по краям платы. Зазор между краями платы и элементами схемы соответствует требуемым стандартам, что обеспечивает правильную сборку и эксплуатацию платы.

Подготовка производственных файлов

Обобщённо, для работы потребуются файлы Gerber и спецификация BOM. Gerber — в первую очередь. В файлах есть шаблоны каждого из медных слоёв печатной платы, слоя паяльной маски, слоя разметки компонентов. На основе гербера будет изготовлен трафарет SMT. Как говорилось выше, также Gerber используется инженером CAM при проверке DFA.

Файлы BOM и Pick-and-Place со списком координат X/Y — на втором месте по важности. В спецификации BOM указываются все параметры компонентов, включая наименование производителя, партномер, подробные параметры детали, количество, которое будет использовано на единичной плате, список замен, описание деталей формирования выводов PTH и прочие. Файл Pick-and-Place содержит координаты для каждого компонента, привязанные к виртуальной координатной плоскости платы. Автоматический установщик, используя этот файл, сможет определить, где должен быть размещён компонент в процессе сборки.

Иногда в процессе сборки могут потребоваться сборочные чертежи или 3D макеты платы, которые часто помогают при решении проблем, возникающих в ходе работ.

Также в технологическую карту будут включены требования IQС (контроля качества входных материалов), специальные процессы, такие как конформное покрытие, дозирование защитного материала, тестирование, программирование ИС, сборка в корпус и т.д.

Проверка DFA пройдена, файлы подготовлены, можно переходить к монтажу SMT. Но сначала давайте разберёмся, что нам для этого потребуется.

Материал для сборки и комплектация

В соответствии с BOM-листом выполнятеся поставка всех необходимых компонентов с запасом на технологические потери. Также закупаются материалы для производства, такие как расходники для линии SMT, расходные материалы для проведения испытаний, материалы для защитных покрытий и так далее, вплоть до организации логистики готовой платы — потребуются специальные, иногда сложные и дорогие, упаковочные материалы.

Процесс поверхностного монтажа с использованием монтажного автомата

Монтаж SMD-компонентов сегодня производится преимущественно путём установки на плату электронных компонентов и их пайку с помощью монтажно-установочных машин (автоматических установщиков).

Перед началом монтажа необходимо проверить ограничения по технологии для SMT компонентов. Часто приходится корректировать технологию из-за ограничений по допустимости отмывки или ограничений пиковой температуры. Такие компоненты могут быть убраны из монтажного листа, с целью установки на более позднем этапе. Либо технология монтажа остальных компонентов будет скорректирована с соблюдением этих ограничений.

Нанесение на плату паяльной пасты

Перед началом процесса сборки необходимо изготовить трафарет для SMT. Трафареты изготавливают методом травления или лазерной резки и после полируют. Вырезанные лазером трафареты имеют обычно более высокое качество, а после полировки дают наилучший результат нанесения пасты. Трафареты вырезают из тонкого материала, обычно — нержавеющего стального листа, толщиной порядка 100-200 микрон. В зависимости от требований топологии, применяемых компонентов и проекта платы, трафарет может быть тоньше или толще. От толщины трафарета будет зависеть итоговая толщина слоя пасты на контактных площадках.

Часто SMT-трафарет изготавливается одновременно с печатной платой и передаётся в цех монтажа в готовом виде. Однако необходимо помнить, что при запуске технологического процесса изготовления платы не всегда учитываются особенности монтажа. Принимая в расчёт такой фактор как растекание припоя, отверстия трафарета обычно делают чуть меньше, чем размер контактных площадок, которые они открывают. Это необходимо для того, чтобы уменьшить риск образования перемычек. Грамотный инженер может подобрать наиболее подходящие для данной конкретной сборки отступы и зазоры с целью получения максимально достижимого качества пайки. Нередко трафареты изготавливаются по месту сборки или отдаются на аутсорсинг после расчёта.

Готовый шаблон с отверстиями, которые напоминают контактные площадки, помещается на плату и фиксируется при помощи механического приспособления. На трафарет тонким слоем наносится паяльная паста, заполняя отверстия.

Паяльная паста — пластичное вещество серого цвета, состоящее из припоя в виде крошечных шариков, смешанных с флюсом. В соответствии с директивой RoHS, обычно используется бессвинцовый припой, в состав которого входят 96,5% олова (Sn), 3% серебра (Ag) и 0,5% меди (Cu). Размер шариков припоя для пайки SMD-компонентов (в том числе и BGA) обычно варьируется в пределах 20-38 микрометров. Температура плавления Sn96Ag3Cu.5 составляет 217°С, он считается легкоплавким припоем. Флюс в составе пасты облегчает плавление и сцепление с поверхностями деталей и контактных площадок.

Механические захваты линии удерживают печатную плату и шаблон, после чего аппликатор помещает отмеренное количество пасты в нужное место поверх трафарета. Машина равномерно распределяет пасту по трафарету, а затем ракелем срезает излишки пасты, оставляя на месте только состав в прорезях шаблона. Когда трафарет поднимают, паяльная паста остаётся на контактных площадках.

Контроль нанесения паяльной пасты

После удаления шаблона необходимо убедиться, что паяльная паста была правильно нанесена на все контактные площадки для компонентов. Для этого используется автоматическая система контроля качества нанесения паяльной пасты (SPI), проводящая измерения высоты и ширины наложенной паяльной пасты. Существуют 2D и 3D установки SPI, они могут измерять высоту и ширину отпечатка паяльной пасты, а также рассчитывать длину, ширину и объем нанесенной паяльной пасты.

На этапе проверки можно выявить и устранить такие дефекты как полное или частичное отсутствие пасты и перемычки припоя.

Дополнительные работы

Чаще всего платы на монтаж поступают в составе групповых панелей, в том виде, в котором они находятся после мехобработки и профилирования. Но иногда в сборку отдают единичные платы, с удалёнными технологическими полями. В таких случаях расстояние от кромки платы до компонентов может составлять 3 мм и менее, что превышает допуски производственных линий по нанесению пасты и размещению компонентов. В этой ситуации необходимо изготовить оснастку, которая расширит монтажную поверхность и зафиксирует плату с бо́льшими отступами при помощи штифтов.

При сборке гибких и гибко-жёстких плат специальная оснастка требуется всегда, в противном случае установщик не сможет выполнить свою задачу.

Установка SMD компонентов

После проверки паяльной пасты мы размещаем компоненты на плату. Раньше это делалось руками: сборщики вручную выбирали и при помощи пинцета расставляли детали на плате, что делало процесс крайне медленным и трудоёмким. Сейчас эта процедура роботизирована и при помощи автоматизированного установщика выполняется быстро и точно.

Автоматические установщики используются для монтажа SMD компонентов, таких как BGA, ИС, резисторы и конденсаторы. При помощи вакуумного подъёмника устройство захватывает плату и помещает её в станцию размещения компонентов, после чего компоненты на лентах подаются в станцию. Установщик берёт компонент с ленты, поворачивает его в нужную ориентацию и размещает на плате. Деталь в требуемом положении удерживается паяльной пастой на площадке. Система позволяет монтировать компоненты любого размера, от 008004 до BGA на несколько тысяч точек пайки с высокой точностью и скоростью вплоть до 80 000 компонентов в час. Кроме того, ПО установщика умеет подсказывать, в каком порядке лучше размещать катушки с лентами для ускорения расстановки. Оператор линии монтажа загружает фидер в установщик, а также меняет катушки по мере расходования компонентов.

Первая сборка

После окончания установки ЭК на первую из партии плату желательно проверить правильность и качество расстановки и только потом отправлять на монтаж всю серию. В дальнейшем первая сборка, проверенная с особым вниманием, будет выступать как эталонная сборка (эталонный монтаж).

Пайка оплавлением

Для окончательного закрепления детали на плате и создания электрического контакта, припой в паяльной пасте необходимо оплавить и через заданное время охладить. Пайка оплавлением применяется только для поверхностного монтажа и не подходит для сквозного.

После размещения компонентов линия монтажа помещает плату на конвейерную ленту и проводит через печь оплавления, которая содержит несколько последовательных нагревателей, разогревающих плату примерно до 250°С. Температурный профиль пайки оплавлением припоя зависит от ряда факторов, в числе которых — тип используемой паяльной пасты.

Смена припоев на бессвинцовые сделала пайку оплавлением более сложным и энергоёмким процессом, так как старые свинцовые припои требуют нагрева до 180-220°С в зависимости от марки, а бессвинцовые — 210-250°С. Впрочем, в некоторых случаях свинцовые пасты используются и сегодня, к примеру для пайки чувствительных к перегреву элементов.

Плата проходит зону предварительного нагрева, зону выдержки и попадает в зону оплавления.

На этом этапе паяльная паста расплавляется. Плата двигается по конвейеру дальше, проходя через ряд охладителей в зоне охлаждения для контролируемого снижения температуры, при охлаждении припой отвердевает и устанавливает прочное паяное соединение между компонентами и их контактными площадками.

Многие печатные платы требуют проведения дополнительных операций при пайке, например — двусторонние сборки. Двухсторонние печатные платы паяют, используя два шаблона, пайка каждой стороны проходит отдельно. В первую очередь наносят пасту, расставляют компоненты и оплавляют на стороне с ме́ньшим количеством деталей, во вторую — с бо́льшим. При этом контроль нагрева и охлаждения выходит на первый план, так как возникает риск отпаивания припаянных на первом этапе компонентов.

Теперь наши компоненты закреплены на плате.

Промежуточный контроль монтажа SMT (AOI/X-Ray/FPT)

После завершения SMT-монтажа наступает время контроля качества полученного электронного блока.

Собранная плата должна пройти ряд функциональных испытаний и проверок. Методы тестирования печатных узлов для контроля качества включают:

- Ручную проверку. Это визуальный контроль качества, позволяющий обраружить явные дефекты пайки.

- Автоматическую оптическую инспекцию. Метод контроля, который чаще используется для серийных печатных плат. Автоматические оптические детекторы, или системы AOI, используют камеры высокого разрешения, которые стоят под разными углами и позволяют просматривать паяные соединения и установленные компоненты.

- Рентген-контроль. Проверка более сложных печатных плат путем последовательного просвечивания соединений и слоев печатной платы.

Автоматический оптический контроль AOI

Автоматический оптический контроль призван заменить основную массу работы человека по визуальному контролю. Преимуществами AOI явлются высокая скорость выполнения инспекции, отсуствие человеческого фактора (оператор при визуальном осмотре платы может соврешить больше ошибок), возможность выявить такие дефекты, которые человек физически не способен обнаружить.

Тем не менее, опытный оператор системы контроля всё равно необходим, так как некоторые ошибки неочевидны для автоматики, а некоторые несовершенства монтажа, напротив, могут быть приемлемыми в соответствии с применяемыми стандартами монтажа (например IPС или ГОСТ) или требованиями заказчика.

Установки AOI принципиально делят на два типа — полностью автоматического контроля и полуавтоматы. Полностью автоматическая система руководствуется заложенными установками и самостоятельно делит выборку плат на «прошедшие»/«не прошедшие». Загрузка плат происходит также автоматически, при помощи толкателей или конвейера. Полуавтоматическая установка работает более просто. Оператор загружает платы одну за другой в тестовую зону и самостоятельно отмечает «пройдено»/«не пройдено», сверяясь с чек-листом исследования, который выдаёт система.

В любом случае, для полноценной работы AOI необходима эталонная первая сборка. И автоматическая, и полуавтоматическая установки работают по одному принципу: сравнивают снятые с тестируемой платы данные с первой сборкой и на основе превышения порога расхождений выставляют оценку теста как «не пройденный». Также некоторые системы AOI умеют распознавать текст маркировки компонентов и сравнивать его со спецификацией BOM и слоем компонентов в технологический карте.

Определяемые AOI дефекты:

- отсутствующие компоненты;

- неправильные компоненты;

- проблемы с пайкой;

- несоосность компонентов;

- неправильная ориентация компонентов;

- поднятые («надгробный камень») и неправильно расположенные компоненты;

- обрывы цепи;

- короткие замыкания припоя;

- недостаточное или избыточное количество припоя.

Рентген-контроль X-Ray

Большинство компонентов в процессе SMT можно проверить с помощью AOI или вручную, но для BGA ситуация отличается. Огромное количество точек пайки скрыты корпусом элемента после окончания оплавления. Снаружи невозможно проверить, правильно пропаяны шарики BGA или нет. Рентген-контроль, как правило, применяется на многослойных печатных платах, платах с высокой плотностью монтажа и для контроля пайки интегральных схем.

Раньше использовали выборочный метод контроля, при котором контрольные образцы плат разрезались. По очевидным причинам, всю партию таким образом проверить невозможно. Рентген-контроль — метод неразрушающего контроля (NDT — Non Destructive Test), при котором для получения изображения внутренних структур соединений используются рентгеновские лучи.

Определяемые X-Ray дефекты:

- мостики припоя;

- шарики припоя;

- пустоты;

- обрывы и ложная пайка;

- нарушения в точках пайки и т. д.

Внутрисхемное тестирование (ICT) — летающие зонды (FPT), «ложе гвоздей»

Для проведения внутрисхемного тестирования часто используется метод «летающие зонды» — Flying Probe Test (FPT).

FPT — автоматизированный метод контроля. Тестер представляет собой свободно перемещающиеся над платой зонды (два и более), последовательно подключающиеся к двум или более контрольным точкам на плате. Станция контроля программируется в соответствии со списком соединений и последовательно измеряет электрические свойства цепи между местами подключения зондов. Результаты сверяются с эталонными.

Внутрисхемныое тестирование используется для обнаружения таких дефектов как:

- обрыв цепи;

- короткое замыкание;

- неправильные и неисправные компоненты;

- отсутствующие компоненты;

- неисправности пайки;

- нарушенная полярность и т.д.

Компоненты, которые можно протестировать таким образом — это резисторы, конденсаторы, катушки индуктивности, диоды, реле, интегральные схемы, разъёмы и другие, а также сами цепи платы, включая межслойные переходы. Часто специально с учётом будущего тестирования зондами, на плате ещё в процессе проектирования и изготовления создают специальные контактные площадки (тестовые точки), которые не будут участвовать в монтаже и предназначены только для подключения зондов.

Для использования «ложа гвоздей» (Bed of Nails) наличие контрольных точек обязательно. Само устройство для тестирования — это специально изготавливающийся для конкретной платы стенд с наборными штифтами разного размера и диаметра (щупами). Штифты неподвижны и обычно ограничены по количеству, поэтому проводится меньше измерений, чем при инспекции «летающими зондами». Это минус, но само измерение проводится существенно быстрее, так как данные снимаются одновременно со всех точек подключения, поэтому «ложе гвоздей» больше подходит для контроля качества больших серий печатных плат, в то время как FPT чаще используют на небольших партиях, прототипах, тестовых платах и платах с высокой плотностью монтажа.

Визуальный осмотр

Несмотря на то, что платы тщательно проверены автоматическими и полуавтоматическими методами — по их завершении проводится визуальный контроль оператором линии контроля.

Проверка контроля качества

После прохождения всех этапов контроля проверяется само качество прохождения тестирования. Для этого специалист отдела качества проводит дополнительную выборочную проверку уже оттестированной партии. В случае обнаружения дефекта вся партия отправляется на повторную проверку.

Сквозная сборка THT (сборка через отверстия PTH)

Монтаж в отверстия (технология THT) заключается в размещении выводных компонентов в предназначенные для них отверстия в плате с последующим запаиванием выводов. В этом случае метод пайки оплавлением паяльной пасты не подходит, так как паста будет продавлена выводом компонента через отверстие и не сможет обеспечить создание надёжного соединения с достаточным количеством припоя в нём.

Вообще, если пристально посмотреть на плату, можно увидеть множество отверстий. В простейшем варианте они делятся на два типа:

- NPTH (NonPlated Through Hole) — сквозные отверстия без металлизации. Отверстие без металлизации (без покрытия) используется либо для позиционирования элемента, либо как монтажное отверсие, предназначенное для механического крепления компонента или, например, самой платы в корпусе прибора с помощью винта. Яркий пример — материнская плата с процессором. Через отверстия вокруг сокета крепится радиатор охлаждения или его рамка, а через многочисленные отверстия на плате осуществляется крепёж платы к корпусу ПК.

- PTH (Plated Through Hole) — это металлизированные проводящие отверстия. Металлизированное отверстие имеет покрытую стенку и обладает проводимостью. PTH, в свою очередь, также делятся на два подвида:

Сам процесс монтажа в отверстия можно разделить на 4 производственные операции.

- Сборка оснастки

Оснастка выступает в роли носителя печатной платы и собирается в большинстве случаев при выполнении монтажа компонентов в металлизированные (PTH) отверстия . Так как в процессе пайки участвуют только выводные элементы, остальные элементы должны быть защищены и закрываются оснасткой. Кроме того, некоторые элементы, устанавливаемые на плату, имеют довольно большой вес и при нагреве платы в паяльной станции могут прогнуть ставший от нагрева более пластичным материал платы. Пайка гибких и гибко-жёстких плат без оснастки невозможна по понятным причинам. Некоторые платы, особенно жёсткие и платы небольшого размера, оснастки не требуют, для них достаточно зажимов конвейерной ленты паяльной установки.

- Набивка компонентов

Набивка компонентов может осуществляться как вручную, так и с помощью автоматизированных устройств. Автоматический способ применяется ограниченно и обычно всё равно дополняется ручной набивкой из-за разнообразия выводов компонентов и способов набивки в отверстия. Для каждой платы необходима отдельная настройка установщика, что малоэффективно для единичных плат и малых серий. Во многих случаях выводы деталей должны быть подогнуты и зафиксированы в определённой форме, часто довольно замысловатой, что также сложно реализовать в автоматическом режиме.

- Пайка волной припоя

Технология применяется для больших партий и серийного производства и относительно проста. После размещения компонентов в отверстиях плата при необходимости крепится в оснастке и фиксируется в зажимах конвейерной ленты линии пайки. На выводы наносится жидкий флюс. Плата проходит тоннель предварительного нагрева для улучшения паяемости и активации флюса и далее проводится над волной расплавленного припоя, подающегося через щелевой эжектор.

Также может применяться и селективная пайка мини-волной припоя. Это более прогрессивный метод, который заключается в ограничении областей нанесения флюса, нагрева и омывания выводов припоем. Флюс наносится методом распыления через форсунки локально только на те области с выводами, которые нуждаются в пайке. Предварительно нагревается не вся плата, а локальные области с помощью керамических нагревателей. Мини-волна припоя формируется с помощью смачиваемой или не смачиваемой подвижной головки, которая обеспечивает локальное нанесение припоя на выводы компонентов. Пайка обычно осуществляется в среде инертного газа (азота) для уменьшения окисления выводов и снижения шламообразования в ванне с расплавом припоя.

- Обрезка выводов

После пайки со стороны выводов всегда остаются длинные нефункциональные концы штырьков компонентов. Их необходимо обрезать. В массовом производстве применяются автоматические машины для резки лишних участков выводов, но это может делаться и вручную.

Ручная пайка

В ряде случаев используется ручная пайка с использованием разнообразного оборудования пайки и проволочного припоя. На выводы наносится флюс, и монтажник пропаивает все выводы. Ручная пайка применяется чаще всего для монтажа чувствительных к нагреву деталей, деталей, которые удерживаются над плоскостью платы на собственных выводах или компонентов с гибкими выводами. Подобные элементы всегда должны быть указаны в технологической карте.

Качество ручной пайки сильно зависит от опыта монтажника, но в среднем количество дефектов при ручной сборке невелико и обычно даже меньше, чем при автоматическом монтаже THT. Скорость ручного монтажа, разумеется, существенно ниже.

Очистка и отмывка собранных плат

После окончания процессов монтажа SMT и THT для компонентов, которые допускают отмывку, платы отправляются на очистку для удаления остатков флюса, паяльной пасты и других загрязнений, которые могут присутствовать на поверхности. Платы могут отмываться вручную и в установках отмывки, для чего существует набор различных методов и приёмов, которые отличаются в зависимости от того, какие материалы использовались при сборке.

Очистка на водной основе

Наиболее распространённый метод. Отмывка ведётся при помощи водорастворимых моющих средств в смеси с ПАВ, которые удаляют загрязнения с поверхности платы. Платы могут погружаться в раствор полностью, с активным перемешиванием или ультразвуковой очисткой, либо омываться распылением или струёй моющего раствора под давлением.

Очистка растворителями

В этом случае используют растворы на основе органических растворителей — изопропилового спирта или ацетона. Спирт и ацетон эффективно удаляют остатки флюса, но достаточно агрессивны и летучи, поэтому для установки отмывки требуется хорошая система защиты от вредных испарений и вентиляция.

Водная отмывка

Платы отмываются горячей деионизированной водой под давлением. После отмывки платы просушиваются струёй горячего воздуха.

Ультразвуковая очистка

Представляет собой установку, создающую высокочастотные звуковые волны, распространяющиеся в моющем растворе с погруженными в него платами. В результате на поверхности платы и около неё создаётся эффект «вскипания», при котором образуют мельчайшие пузырьки, «взрывающиеся» и создающие при этом микроскопические ударные волны, удаляющие загрязнения с поверхности.

Очитка в паровой фазе (парофазная очистка)

Парофазная очистка используется довольно редко. В её основе — возгонка моющего средства в виде пара с последующей его конденсацией на поверхности платы, помещённой в паровую камеру.

Очистка омыляющими растворами

Используется в основном для удаления флюсов на основе канифоли, редко применяющихся в SMT монтаже. В этом случае используют щелочные моющие средства, омыляющие остатки смол химически, превращая их в растворимые вещества, которые можно смыть с поверхности.

Очистка ионизированным воздухом

Применяется в редких случаях и, в целом, представляет собой простое сдувание свободных частиц грязи, пыли т.п. с поверхности печатной платы.

Выбор способа очистки зависит от типа загрязняющих веществ, видов компонентов на печатной плате и необходимой степени чистоты, которая должна быть достигнута. Процесс механической очистки должен проводиться с осторожностью, чтобы не повредить распаянные элементы и хрупкие компоненты, такие как разъёмы и интегральные схемы.

После очистки в общем случае платы промывают водой для удаления следов чистящих средств и сушат тем или иным способом. К примеру — воздухом, обдувом инертным газом, безводным этанолом и т.д.

В завершении этапа проводится визуальный осмотр плат.

Пайка не моющихся деталей

Повторный оптический контроль, рентген-контроль и ICT

После того, как на плату уставлены и моющиеся, и немоющиеся компоненты, повторяется процесс контроля качества пайки, как и после окончания SMT монтажа, при помощи систем AOI, X-Ray, ICT (внутрисхемный контроль «летающими зондами» или на «ложе гвоздей»). Различаются только программы тестирования, которые изменяются с учётом добавленных на плату новых компонентов. Для проверки на стенде типа «ложе гвоздей» также потребуется пересобрать тестовую оправку.

Финишный контроль и функциональное тестирование

FCT

Фактически, к этому моменту печатная плата собрана и должна быть работоспособна. Для того, чтобы убедиться, что плата способна функционировать так, как запроектировано, проводится функциональное тестирование (FCT).

Для этого либо собирается специальное испытательное устройство, либо заказчик платы может предоставить готовый тестер. Так как проверяется частичная или полная работоспособность печатной платы, может потребоваться программирование интегральных схем или запись прошивок.

В процессе тестирования производится подключение питания, передача тестовых аналоговых и цифровых сигналов, снятие значений сопротивления, индуктивности и т.д., вплоть до полного запуска и имитации работы прибора, для которого предназначена плата. Если в результате выявляются критические ошибки, с высокой долей вероятности плату придётся пересобирать с нуля, возможно, даже — с переделкой проекта, если ошибки заложены на этапе проектирования и плата не способна выполнять свои функции на принципиальном уровне.

Это тестирование — наиболее важное, так как именно оно показывает, будет ли вообще работать готовая печатная сборка или нет.

FQC

Финальный контроль качества. Включает дополнительную проверку качества всех этапов сборки и выборочный контроль плат в серии. Платы, прошедшие финальный контроль, считаются собранными надлежащим образом и качественными.

Конформное покрытие

Конформное покрытие — защитное. Оно не относится напрямую к монтажу компонентов на печатную плату и является скорее сервисным элементом сборки.

Конформное покрытие наносится для защиты готовой платы от грязи и воздействия окружающей среды. Также оно создаёт изолирующий слой, снижающий перекрёстные помехи, ограничивающий ток утечки и электрохимическую миграцию металла на поверхности платы. Материал покрытия выбирается, исходя из технических требований. Обычно в составе — акриловые смолы, полиуретан, эпоксидные смолы или разные их комбинации.

Нанесение конформного покрытия состоит из следующих операций:

- Очистка поверхности (удаление загрязнений и обезжиривание);

- Грунтование (нанесение праймера улучшает сцепление покрытия с поверхностью платы);

- Нанесение маски (защита элементов, которые не должны покрываться);

- Нанесение покрытия;

- Удаление маски;

- Сушка и отверждение покрытия;

- Контроль результата

Маркировка

Необязательный этап, на котором на плату наносится та или иная выходная информация. Это могут быть и простые наклеивающиеся этикетки, и лазерная гравировка, и трафаретная печать. Например, можно нанести серию и дату выпуска, QR-код, логотип производителя или заказчика.

В обязательном порядке обычно клеится маркировка производителя, которая позволяет ему отслеживать как всю серию, так и каждую конкретную плату в процессе дальнейшей досборки плат в конечные устройства, транспортировки и складского хранения. Эту же маркировку может использовать и заказчик после получения плат для монтажа в свои устройства, не заказывая нанесение специальных обозначений.

Упаковка

В самом простом случае, когда корпусирование или досборка происходит по месту сборки платы, платы могут храниться на паллетах в складском помещении с регулируемой температурой и влажностью.

Но так как досборка плат в конечные устройства часто происходит не по месту производства, надёжная упаковка крайне важна для сохранения печатных сборок в хорошем состоянии. Нередко собранные платы пересекают половину земного шара на пути к заказчику, и при этом они должны сохранить свою работоспособность в условиях повышенной влажности, перепадов давления и вибрации при доставке по воздуху, железной дороге или во время морского путешествия в контейнере на открытой палубе контейнеровоза.

Как минимум, платы упаковывают в полиэтиленовые ESD пакеты и фиксируют в картонных коробках при помощи картонных или пенопластовых профильных элементов, защищают пузырчатой плёнкой или пеной.

Для особо хрупких или дорогостоящих изделий создаётся отдельная упаковка по специальным проектам из формованной пены, платы помещаются в пластиковые ящики, деревянные короба или даже кейсы из алюминия или стали. В самых сложных случаях дополнительно может потребоваться герметизация, добавление осушающих агентов или заполнение герметичной тары осушенным воздухом или инертными газами.

Качественная упаковка гарантирует, что хрупкая электронная сборка прибудет к заказчику в идеальном состоянии.