Типы печатных плат

Справочник по типам печатных плат

Первые печатные платы появились почти сто лет назад и с тех пор проделали огромный путь от обрезка фанеры до основы современных электронных устройств.

Печатные платы сейчас встречаются везде, от простейших детских игрушек до сложных вычислительных машин. Но функция у них та же, что и у первых плат Эйслера, больше похожих на доску с макраме, — служить основой для компонентов и обеспечивать их электрическое соединение.

Знание типов печатных плат необходимо для любого проектировщика или того, кто занимается производством и монтажом печатных плат. Это знание поможет не только выбрать правильную структуру для вашего проекта, но и обеспечить экономную разработку и лучшую доступную функциональность.

Многие виды печатных плат не менялись десятилетиями и вряд ли изменятся в ближайшем будущем, но современные тренды призывают создавать новые смыслы и овладевать новыми компетенциями. Тенденции в развитии современной техники оказывают значительное влияние как на сами платы, так и на процессы их производства и монтажа.

- Миниатюризация. Современные устройства становятся всё меньше и меньше, а функций вбирают в себя всё больше и больше. Помните бабушкино радио на ножках? Плотность монтажа и печати схем возросла многократно, в результате чего появились высокоплотные и многослойные печатные платы.

- Энергопотребление. Старая трансформаторная техника тоже потребляла немало энергии, но современные процессоры, видеокарты, светодиоды потребляют ещё больше, обладая существенно меньшими размерами и предъявляют значительно большие требования к питанию и теплоотводу.

- Объёмы производства выросли настолько, что даже небольшие оптимизации приводят к ощутимому уменьшению издержек на производство. Это заставляет производителей изменять процессы и технологии.

Кроме того, время жизни нынешних устройств стало очень мало, поэтому современный технологический цикл предполагает выход годных плат сразу после начала изготовления, что также вносит свои корректировки в весь процесс — от проектирования до монтажа электронной сборки.

В этом руководстве мы рассмотрим различные типы печатных плат (ПП), доступные сегодня, и классифицируем их на основе нескольких критериев.

Мы рассмотрим следующие критерии:

- Количество слоев;

- Гибкость;

- Состав материала;

- Технологии производства;

- Применение;

- Функциональность;

- Объем производства;

- Соответствие стандартам.

Каждый тип ПП имеет уникальные параметры, которые определяют его область применения. Мы предоставим полное представление о каждом типе ПП, их характеристиках и конкретных областях применения.

Цель руководства

Наша цель — помочь вам принять обоснованные решения при выборе правильной ПП для ваших нужд. Это руководство предназначено для:

- Опытных инженеров,

- Любителей,

- Предпринимателей, стремящихся оптимизировать своё производство электроники.

Что такое печатная плата?

Печатная плата представляет собой тип электронной платы, на которой расположены соединительные провода или дорожки из меди, покрытые слоем изоляции. Плата имеет различные размеры и форму в зависимости от конкретного применения.

ПП также обеспечивают механическую поддержку электронных компонентов, чтобы устройство можно было установить в корпусе. Все ПП состоят из чередующихся слоев проводящей меди со слоями электроизоляционного материала. Проводящие элементы на печатных платах включают медные дорожки, контактные площадки, проводящие слои и переходные отверстия.

Механическая структура состоит из изоляционного материала, запрессованного между слоями проводников. Общая структура изолирована и покрыта непроводящей паяльной маской, а поверх паяльной маски наносится шелкография для вывода легенды электронных компонентов. После изготовления пустая плата отправляется на сборку , где компоненты припаиваются к плате, и ПП может быть протестирована.

Печатные платы используются в различных электронных устройствах для обеспечения функциональности и эффективности устройства. ПП чаще всего предназначены для автоматической сборки, что делает их более простыми в монтаже и ремонте.

Разница в названиях — PCB / PWB

У нас «печатная плата» — это единое понятие, включающее в себя все разновидности печатных электронных узлов.

В зарубежной литературе фигурируют два термина — Printed Circuit Board (PCB) и Printed Wired Board (PWB). Условно эти термины можно перевести как «плата с печатной схемой» и «плата с печатными проводниками». В принципе, эти термины на сегодняшний день взаимозаменяемы: и то, и то — плата с печатными проводниками в виде медных дорожек, но небольшая разница есть.

Можно сказать, что PCB — результат развития PWB. Первые платы были именно платами с напечатанными проводниками (проводами — wires), которые соединяли между собой единичные точки пайки от точки к точке, в которых были просверлены отверстия для установки выводных компонентов. Когда технология ушла далеко вперёд, «провода» заменила «схема», более сложная разветвлённая сеть дорожек, часто располагающаяся на нескольких слоях, которые соединяются друг с другом. В стандартах IPC «PWB» был определённым термином до конца 90-х годов, использование термина «PCB» стало допускаться только позже.

Сейчас термин «printed wired board» используется за рубежом преимущественно в литературе академического толка и новых изданиях старых руководств, в большинстве случаев используется «printed circuit board», «printed board» или просто «board». Тем не менее, это немного различающиеся понятия. Также термин «PWB» активно используется в Японии, так как PCB ассоциируется у японцев с PolyChlorinated Biphenyl (полихлорированный бифенил).

Болезнь Юшо — массовое отравление ПХБ в Японии в 1968, затронувшее 14000 человек, из которых 500 скончались сразу. Через 10 лет, в 1979 аналогичное отравление произошло на Тайване, с участием произведённого в Японии бифенила. Пострадало ещё около 2000 человек.

Классификация по слоям

Слои печатной платы — это совокупность проводящих и непроводящих панелей или листов материала, каждый из которых выполняет выделенную функцию в составе печатного узла. Печатная плата состоит из слоёв подложки, слоёв фольги, слоя паяльной маски, финишного покрытия и других.

Основным слоем служит подложка из базового материала. Именно подложка задаёт ключевые свойства и форму платы и служит фундаментом для размещения других слоёв, проводящих и непроводящих, а также компонентов, обеспечивая их физическую поддержку. Обычные материалы подложки — это армированный стекловолокном эпоксидный ламинат (FR-4), полиимид и другие материалы. Материал подложки выбирается исходя из баланса электрических, механических и термических свойств, а также экономической эффективности. Так, подложки из FR-4 показывают средние результаты по всем характеристикам и имеют низкую цену, а полиимидные — дороги, но демонстрируют превосходную термостойкость и гибкость.

Медные слои — это слои, проводящие электрические сигналы. Проводящий слой состоит обычно (но не всегда) из тонких листов медной фольги, образующих вкупе с подложкой ламинат ядра. Основные функции медного слоя — питание, передача сигналов, заземление и теплоотвод. Медные слои чаще всего не сплошные, а сформированы в виде дорожек, контактных площадок и полигонов разной формы и размера, которые и образуют печатную схему.

Для склеивания ламинатов с дополнительными слоями медной фольги или между собой применяются препреги. Слой препрега — чаще всего тканое стекловолокно, пропитанное частично отверждённой смолой (смола B-stage) и отверждённое в процессе склеивания слоёв печатной платы между собой. Композитный слой препрега в плате, как правило, собирают из нескольких слоёв препрега для получения нужной толщины диэлектрического слоя. В многослойной плате препрег соединяет базовый материал с медной фольгой во время процесса прессования.

Готовая плата покрывается ещё одним слоем — паяльной маской. Слой паяльный маски — это защита и изоляция непроводящей поверхности платы и проводящих дорожек. Маска наносится в виде жидкости или плёнки после отверждается, создавая прочное диэлектрическое покрытие.

В классификации по слоям учитываются только слои фольги, при этом — только задействованные в работе схемы и выполняющие роль проводящих.

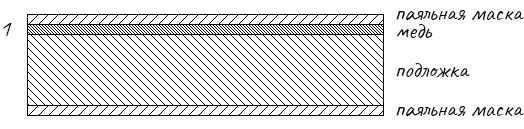

Однослойные платы

Также этот тип плат называется односторонними (Single Sided Board — SSB). Фактически — это фундаментальный тип печатной платы, с которого началось развитие электроники и который лежит в основе более сложных плат.

Односторонние однослойные платы самые простые в изготовлении и дешёвые в производстве.

Конструкция однослойной печатной платы

Однослойная печатная плата состоит из одного слоя проводящих медных дорожек, расположенных на одной стороне базового материала подложки. Базовый материал оборотной стороны остаётся пустым и служит только монтажной поверхностью для компонентов. Травильный резист обычно печатается на плате с помощью трафаретной печати, после чего ненужная фольга стравливается, оставляя на плате рисунок схемы.

При небольшом количестве компонентов и малой плотности монтажа проектирование таких плат не вызывает затруднений, но при высокой плотности возникают сложности с размещением проводников, так как все дорожки должны быть изолированы друг от друга и не пересекаться, что при нахождении дорожек в одной плоскости требует тщательного продумывания компоновки платы и трассировки. Если перекрёстного расположения проводников избежать не удаётся, можно использовать перемычки или проводные связи на стороне компонентов (резисторы нулевого сопротивления).

Производство

Для серийного изготовления SSB плат используются автоматизированные линии печати-травления (print-and-etch), формирующие платы с большой скоростью. Отверстия для набивки компонентов при использовании бумажных ламинатов типа CEM-1 не сверлятся, а пробиваются пробойниками. Стекловолоконные подложки сверлят, а платы для светодиодных применений на алюминиевой основе вообще не имеют сквозных отверстий.

Базовый материал для таких плат также обычно берётся самый простой и дешёвый, например — бумажный ламинат с фенольной пропиткой типа XPC-FR и FR-2 или CEM-1, представляющий собой композит из целлюлозной бумаги и стеклоткани с эпоксидной пропиткой. CEM-1 несколько дороже, но популярнее за счёт существенно большей прочности и долговечности. Для плат высокого качества используется FR-4.

Преимущества однослойных печатных плат

Низкая стоимость производства. Простой процесс изготовления, небольшое количество технологических процессов, низкие требования к материалам.

Простой технологический процесс. Один проводящий слой упрощает изготовление, уменьшает время и производственные затраты.

Простой стек и прототипирование. В случае невысокой плотности монтажа проектирование платы также простое. Изготовление прототипов также простое и быстрое.

Отлично подходит для простых крупносерийных устройств. Экономичность производства делает однослойные платы хорошо подходящими для простой массовой потребительской электроники.

Простая однослойная компоновка хорошо подходит для высокочастотных устройств, в которых не требуется миниатюризация. Однослойная компоновка способствует малому количеству помех и отражений сигнала.

Простой ремонт и диагностика. Вся схема находится «на виду», повреждения или дефекты дорожек легко диагностируемы с использованием несложных методов и недорого инструментария.

Недостатки однослойных печатных плат

Только относительно простые схемы. Однослойность конструкции ограничивает количество дорожек и компонентов, которые можно разместить на плате.

Трассировка сложных схем. Так как все дорожки находятся в одной плоскости, часто возникают сложности в маршрутизации, которые ведут или к усложнению схемы, или к увеличению физических размеров платы.

Масштабируемость и площадь платы. Следствие предыдущего пункта. Увеличение сложности схемы обычно приводит к увеличению физического размера (площади) платы, что не всегда возможно для использования в конечном устройстве и может вести к изменению размера самого устройства, заставляя производителя менять весь производственный процесс (к примеру — размер корпуса, крепежа, упаковки и т.д.).

Ограниченное применение в высокоскоростных устройствах.

Экранирование помех. Наличие только одного слоя меди ведёт к недостаточному экранированию ЭМ помех (EMI).

Примеры применения

Однослойные односторонние печатные платы обеспечивают простоту и эффективность.

Бытовая электроника

- Пульты дистанционного управления. Однослойные односторонние печатные платы используются в пультах из-за своей простоты и низкой стоимости.

- Светодиодное освещение. Низкие требования к сложности схемы делают их подходящими для светодиодного освещения.

Бытовая техника

- Кофеварки и микроволновые печи. Однослойные односторонние печатные платы используются в этих устройствах для цепей управления.

- Источники питания и адаптеры. Дешёвые блоки питания и адаптеры часто работают на однослойных печатных платах, поскольку имеют довольно простые требования.

Промышленная электроника

- Элементы приборных панелей. Односторонние печатные платы используются в автомобильной электронике.

- Простые промышленные системы управления. Промышленные устройства с низкой сложностью при крупносерийном производстве используют однослойные односторонние печатные платы. Кроме того, в промышленных устройствах редко встречаются требования серьёзного ограничения размеров.

Электроника, используемая в образовательных целях

- Учебные комплекты. Односторонние печатные платы идеально подходят для целей обучения и хоббийных проектов, для первых шагов в изучении электроники.

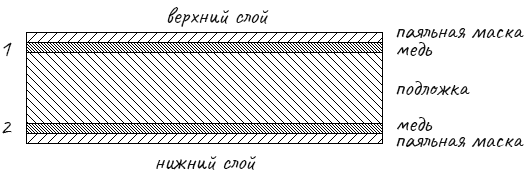

Двухсторонние (двухслойные) платы

Двусторонняя или двуслойная плата (Double Sided PCB — DSB или Double Layered PCB — DLB) имеет два проводящих слоя и может нести компоненты как с одной, так и с двух сторон.

Каждая двухсторонняя плата двухслойная, но не каждая двухслойная — двухсторонняя. Но чаще это всё-таки двухсторонний ламинат, проводящий и с той, и с другой стороны.

Проводящие слои сторон соединяются при помощи сквозных переходов — отверстий. Отверстия просверлены в базовом материале и могут покрываться проводящим покрытием, электрически соединяя два слоя между собой. За счёт наличия двух проводящих плоскостей в стеке двухслойные платы допускают более сложную маршрутизацию, более высокую плотность компонентов и, как результат, более высокую функциональность. Кроме того, два слоя меди дают лучшую целостность сигнала и высокий теплоотвод.

Преимущества двухсторонних плат

Повышенная плотность схемы. Два слоя меди в стеке позволяют разместить больше дорожек и компонентов при том же или меньшем размере платы.

Распределение мощности. Дополнительный слой улучшает разводку питания и мощности по плате.

Целостность сигнала. Более плотное размещение дорожек и использование вертикальных переходов позволяют уменьшить длину дорожек, что улучшает целостность сигнала.

Хорошее экранирование. Дополнительный медный слой служит в целях уменьшения EMI, снижая шум и помехи.

Гибкость компоновки и трассировки. Две стороны позволяют упростить проектирование: компоненты и дорожки можно размещать с двух сторон платы используя отверстия.

Отрасли, где двуслойные ПП наиболее популярны:

- Компьютерная техника. Материнские платы и периферийные устройства компьютеров с повышенной плотностью и требованиями к надёжности схем для обеспечения вычислительных процессов.

- Автомобильная электроника. Блоки управления двигателем и другие автомобильные системы.

- Промышленная автоматизация. Двуслойные ПП отвечают требованиям промышленной автоматизации и приложений управления, повышая эффективность производственных процессов и снижая риск аварийных остановок.

- Бытовая электроника. Современная аудиоаппаратура и другие потребительские гаджеты требуют компактной и эффективной конструкции двухслойных ПП, чтобы обеспечить стабильную работу и длительный срок службы.

- Медицинская электроника. В медицинских приборах точность и надежность имеют решающее значение, что делает двуслойные ПП предпочтительным выбором для приложений с высокими требованиями к стабильности и безопасности.

- Источники питания и регуляторы напряжения. Двуслойные ПП обеспечивают улучшенные возможности распределения питания, что делает их предпочтительными для приложений, связанных с питанием по сравнению с однослойными платами.

Двухслойные односторонние платы

Достаточно редкий форм-фактор для специфических применений, частный случай двухслойной двухсторонней платы, при котором подложка ламинируется двумя слоями фольги с одной стороны, вторая сторона подложки остаётся открытой. Компоненты монтируются только с одной стороны. К примеру, может применяться в светодиодных сборках со сложной топологией проводников.

Об отверстиях

Если в случае односторонней платы отверстия служат только в целях монтажа компонентов, то в двухслойных эти отверстия (стенки отверстий, если точнее) могут выполнять роль проводников, передавая электрический сигнал с одной на другую сторону платы, а в платах с большим количеством слоёв — между слоями, включая внутренние. Так как базовый материал является диэлектриком и не проводит электрический ток, в отверстия нужно поместить проводящий материал, чтобы сигнал мог перейти с одной стороны на другую.

Соответственно, переходные отверстия делятся на две группы:

- Сквозные металлизированные отверстия (проводящие, Via);

- Сквозные не металлизированные отверстия (непроводящие).

Металлизированные отверстия также делятся на две подгруппы, в зависимости от технологии покрытия стенок проводящим материалом:

- Покрытые металлизированные сквозные отверстия (PTH — Plated-Through Hole);

- Закрытые сквозные отверстия (STH — Silver-Through Hole).

Оба варианта — проводящие, разница в технологи создания проводимости и электрических характеристиках.

PTH

Отверстия с покрытыми металлом стенками.

После сверления на стенки отверстия в диэлектрике воздействуют катализатором с палладием и химически меднят. Далее с помощью гальваники осаждают дополнительный слой меди до нужной толщины. Процесс носит название аддитивного (additive Plating). Более современная технология прямой металлизации (direct metallization) позволяет исключить процесс химического осаждения меди и сразу использовать гальванику, предварительно сделав проводящей стенку отверстия с помощью катализаторов или специальной плёнки. Это позволяет сделать процесс проще и безопасней, так как при химическом осаждении используются ядовитые вещества, такие как формальдегид [CH2O] и этилендиаминтетрауксусная кислота [(HOOCCH2)2N(CH2)2N(CH2COOH)2)] (ЭДТА — EDTA, Ethylenediaminetetraacetic acid).

ЭДТА, вообще говоря, не является вредным для человека веществом, он почти не токсичен и используется в медицине для выведения из организма радионуклидов и токсичных металлов, в стоматологии и как сопутствующее вещество во многих лекарственных средствах и т.д. Основной вред ЭДТА наносит почве и сельскому хозяйству. Он не биоразлагаем и в природе практически не распадается, разрушаясь только под воздействием солнечного света. Попадая в почву, он ухудшает её плодородие и урожайность сельхозкультур, способствует накоплению в растениях тяжёлых металлов. Впрочем, если отравиться бобами с цезием, можно лечиться ЭДТА.

STH

Серебряная технология используется обычно на бумажных субстратах с фенольной системой смолы и композитах из бумаги, стекла и эпоксидов, типа СЕМ-1 или CEM-3.

По этой технологии металлизация переходных отверстий проводится после травления основного рисунка. Отверстия сверлятся в готовой двусторонней плате и заполняются проводящей пастой, содержащей мелкодисперсное серебро или медь.

По сравнению с металлизированными, заполненные отверстия имеют бо́льшее сопротивление. Несмотря на это, технология использовалась довольно широко, так как STH платы на 50-75% дешевле в производстве, чем PTH, её часто применяли в крупносерийном производстве массовой потребительской электроники, такой как радиоаппаратура, пульты ДУ и тому подобной. Сегодня преимущественно используются PTH.

Помимо очевидных способов использования переходных отверстий:

- Создание электрических соединений. Переходные отверстия обеспечивают пути прохождения сигнала и питания между двумя слоями;

- Установка компонентов. Компоненты могут быть установлены и подключены через переходные отверстия, что увеличивает функциональность платы;

- Рассеивание тепла. Переходные отверстия помогают рассеивать тепло от критических компонентов, повышая их стабильность и долговечность.

сквозные переходные отверстия могут служить контрольными точками для проведения тестов на этапе контроля качества (Е-тест), особенно если доступ к контактам затруднён размещёнными компонентам.

Многослойные платы

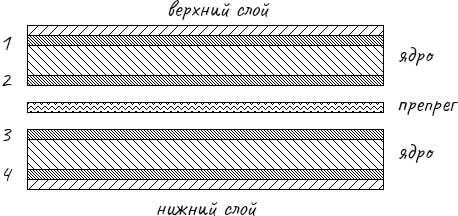

Многослойные печатные платы состоят из трех и более проводящих слоев, разделенных изолирующим материалом (препрегом — prepreg), что позволяет создавать сложные схемы в компактном форм-факторе.

Распространенные конфигурации включают 4-слойные, 6-слойные, 8-слойные и большее количество слоев, вплоть до 32 в серийном исполнении для чрезвычайно плотных схем. Единичные схемы для сложной вычислительной техники включают 70 и более слоёв, но они настолько трудны в проектировании и изготовлении, что их стараются избегать. Мейнстрим сегодня — 4-14 слоёв: этого хватает для большей части вычислительной электроники. Сложная структура многослойных печатных плат предлагает несколько существенных преимуществ, которые делают МПП необходимыми в современной электронике.

Технология изготовления многослойных печатных плат имеет свои нюансы по сравлению с производством одно- и двухслойных плат . Внутренние слои МПП требуют создания отдельного шаблона, нанесения фоторезиста и травления. После изготовления всех слоёв они собираются в пакет с использованием препрегов и прессуются в единую заготовку под воздействием тепла. Только после этого печатаются внешние слои и наносится паяльная маска.

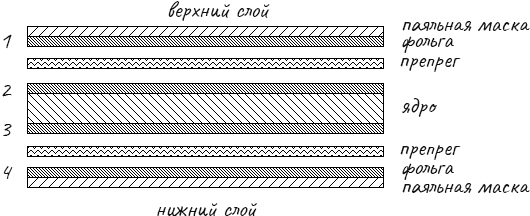

4-слойные печатные платы

4-слойная печатная плата представляет собой более сложную конструкцию, с четырьмя проводящими слоями: верхним, двумя внутренними (чаще всего для питания и заземления) и нижним слоями.

Слои 4-слойной ПП

- Верхний слой. Используется для компонентов и маршрутизации сигналов.

- Нижний слой. Так же используется для компонентов и маршрутизации сигналов.

- Внутренние слои. Обеспечивают стабильные плоскости питания и заземления.

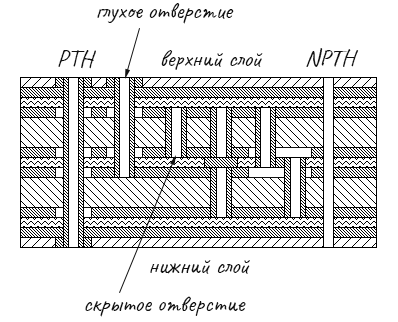

Переходные отверстия в 4-слойной ПП

Переходные отверстия соединяют выборочно все четыре слоя, обеспечивая целостность сигнала и улучшенное управление температурой.

В отличие от двухсторонней двухслойной платы топология отверстий может быть более сложной. Соединяться переходными отверстиями могут любые слои в любом сочетании.

К примеру, верхний слой с первым внутренним, с нижним, или с ними двумя. Внутренние слои могут соединяться только между собой и т.д. Сквозное отверстие может соединять все слои.

В случае, когда внешний слой соединяется с любыми из внутренних слоёв получается несквозное отверстие с открытым входом — глухое отверстие (blind via). За рубежом глухие отверстия слепые, неизвестно что лучше.

Если отверстие соединяет внутренние слои и не имеет выхода на любую внешнюю сторону платы — это скрытое отверстие (buried via — «похороненное»).

Вообще говоря, в массовом серийном производстве переходные отверстия — это большая проблема. Сложная плата с плотным монтажом может содержать тысячи отверстий и всё возрастающая тенденция к миниатюризации и повышению плотности монтажа только усугубляет проблему. На платах всё меньше места, которые можно сверлить с учётом нужных отступов и допусков, часть отверстий сверлится до сборки стека платы в пакет и всё это повышает нагрузку на сверлильные станки, замедляет производство и повышает затраты. В ряде случаев возможности изготовления оснастки (свёрл) уже служат ограничением для производства. Частично это решается использованием лазерного сверления, но более актуальным считается производство плат без сверления отдельных отверстий.

Этот стек можно корректировать в зависимости от потребностей дизайна, что делает 4-слойные печатные платы универсальными и выгодными по сравнению с 2-слойными печатными платами.

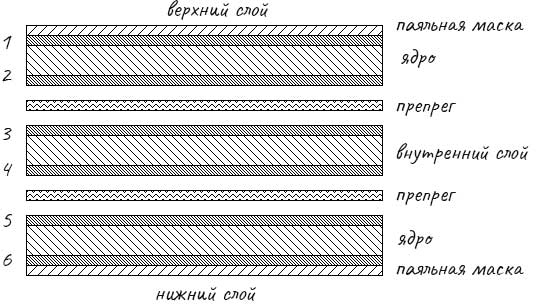

6-слойные печатные платы

Шесть слоёв меди расширяют возможности четырёхслойных плат. В стеке 6-слойной платы 4 слоя маршрутизации и два слоя для обеспечения питания и заземления. Конструкция стека позволяет разделить не только сигнальные и питающие слои, но дополнительно выделить отдельные плоскости для роутинга высокоскоростных и низкоскоростных сигналов или цифровых и аналоговых сигналов. Это уменьшает шум и перекрёстные помехи.

Здесь и выше, в описании четырёхслойной платы, вы можете видеть два типа сборки стека — из ядер и из ядер и фольги. В первом случае наружными слоями будут слои из базового ламината, а во втором — препрег и фольга. Обычно используется и рекомендуется к использованию вариант с фольгой на внешних слоях, такие пакеты проще выравниваются и дешевле стоят. Вариант с ламинатом (в зарубежной литературе такая сборка называется «с крышкой» — ‘cap’) используется доволно редко, к примеру, его можно выбрать если во внешнем слое требуются глухие отверстия (между первым и вторым слоями меди), а доступно только механическое сверление. На лазере можно сверлить и фольгу.

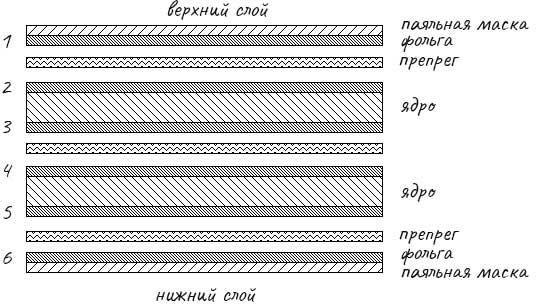

8-слойная печатная плата

Восьмислойная печатная плата включает в стек 8 проводящих слоёв, четыре сигнальных и четыре для земли и питания. Такая конструкция минимизирует ЭМП и хорошо влияет на сохранение целостности сигнала. Повышается качество маршрутизации, появляется возможность разделения слоёв питания и заземления на высокотоковые и низкотоковые. Повышается компактность изделий.

Многослойные печатные платы с количеством слоёв более 8

С увеличением количества слоёв принципиальных изменений не происходит. Добавляются новые возможности для маршрутизации, дополнительные возможности разделения питания. Такие платы более сложны в производстве и проектировании, но предлагают большую компактность и плотность маршрутизации. Технически количество слоёв не ограничено, на практике в серийном производстве редко используется больше 32 слоёв, преимущественно для единичных заказов для высокомощных вычислительных машин типа суперкомпьютеров и т.п.

Преимущества многослойных печатных плат

Многослойные печатные платы имеют ряд преимуществ над односторонними и двухсторонними:

- Возможность установки большего количества компонентов. Многослойная конструкция позволяет разместить больше компонентов на меньшем пространстве за счёт продвинутой вертикальной маршрутизации в стеке, что делает её привлекательной для сложных высокоплотных схем.

- Уменьшение электромагнитных помех (ЭМП). Использование отдельных плоскостей питания и заземления помогает уменьшить ЭМП и перекрёстные помехи, что приводит к улучшению целостности сигналов и контролю импеданса.

- Лучшее рассеивание тепла. Добавочные слои можно использовать для эффективного рассеивания тепла, повышая термическую производительность платы.

- Улучшенная маршрутизация и использование продвинутых методов проектирования. Многослойные стеки позволяют осуществлять более сложную маршрутизацию и использовать такие продвинутые методы, как глухие и скрытые переходные отверстия, что делает проекты плат более эффективными и компактными.

Недостатки и ограничения многослойных плат вытекают из их преимуществ.

Сложный процесс производства:

- Более высокая стоимость. Сложности в производстве и необходимость дополнительных материалов делают многослойные ПП более дорогими.

- Дольше сроки проектирования и производства. Повышенная сложность может увеличить время разработки и производства, что затрудняет реализацию проекта в срок.

- Сложный процесс контроля. Большое количество дорожек скрыто в толще платы, что требует применения продвинутых методов контроля, наподобие рентгена, обязательных Е-тестов.

Трудности ремонта и модификации:

- Затруднённое удаление компонентов. Многослойная конструкция и сложная структура делают их более сложными для ремонта и модификации. Высокоплотные платы требуют использования прецизионного инструмента и микроскопии.

- Недоступность компонентов. Труднодоступные компоненты могут быть вообще не ремонтопригодны, поскольку часто находятся в глубине платы.

Применение многослойных печатных плат

Многослойные печатные платы необходимы в различных устройствах, например таких как:

- Высокоскоростные цифровые устройства. Компьютеры, серверы и сетевое оборудование, мобильные устройства. Сигналы в этих устройствах должны быть максимально стабильными.

- Аэрокосмические и оборонные системы. Многослойные ПП необходимы для аэрокосмических и оборонных приборов, таких как авионика, радиолокационные системы и спутниковая связь.

- Медицинское оборудование. Многослойные ПП используются в медицинском оборудовании, таком как системы визуализации и устройства для мониторинга пациентов. Высокая производительность и миниатюризация необходимы в таких устройствах.

Классификация по методу формирования проводников

Для создания проводящих дорожек на поверхности платы используется преимущественно два различных метода: субтрактивный и аддитивный.

Субтрактивный процесс

В субтрактивном методе (Subtractive Process) («вычитание меди») дорожки образуются за счёт удаления ненужной меди из пространства вне проводящих дорожек. Это самый давний технологический процесс. Для переноса схемы используются фоточувствительные резисты в виде сухих плёнок, которые после отверждения и травления образуют на поверхности медной фольги рисунок будущей схемы, защищающий нужную медь дорожек и контактных площадок. Этот метод также называют производством с использованием негативного шаблона.

При этом плата обычно ламинируется фоторезистом, на который накладывается фотошаблон с прозрачными участками, повторяющими рисунок печатной платы. После облучения ультрафиолетом плёнка фоторезиста полимеризуется в местах, где фотошаблон был прозрачен, а не полимеризованные участки фоторезиста химические смываются (стравливается).

Незащищённые резистом участки меди химически растворяются кислотным или щелочным травильным раствором, после чего удаляются полимеризованные участки резиста с дорожек, оставляя на плате готовый рисунок печатной платы.

Субтрактивный процесс хорошо подходит для простых плат с неметаллизированными сквозными отверстиями (NPTH) и для плат с высоким остаточным коэффициентом меди по площади. Процесс включает в себя небольшое количество стадий, требует несложного оснащения и даёт невысокую стоимость готовых плат.

К недостаткам процесса можно отнести невозможность металлизации отверстий без увеличения размера поясков отверстий. Также процесс плохо подходит для плат с толстой медью. Стравливать толстые слои меди экономически невыгодно, кроме того, высокие дорожки сильнее подвержены боковому подтравливанию.

Аддитивный процесс

Аддитивный метод (Additive Process) больше похож на «печать», так как проводящие дорожки формируются на подложке без медной фольги, «печатаются» или добавляются, что и дало название методу.

Изначально метод заключался в активации определённых участков подложки в форме рисунка схемы при помощи катализаторов и дальнейшем химическом осаждении меди (меднении). Этот метод прост, для него не нужны ламинаты с фольгой и не возникают проблемы к миграцией металла, свойственные гальваническим покрытиям. Используется этот метод в основном для недорогих двухсторонних плат, а появился ещё в середине прошлого века как ответ на дороговизну меди.

Сегодня под аддитивным способом чаще понимают прямое формирование токопроводящих дорожек.

Дорожки формируются на плате либо путём прямой печати токопроводящими чернилами, либо с помощью трафаретной печати, которая больше подходит для массового производства, либо прямым формированием проводников из мелкодисперсного материала (порошка, полимера и т.д.).

Методов прямого размещения проводников на субстрате сегодня довольно много. Самые популярные и используемые в серийном производстве — это:

- Струйная печать токопроводящими чернилами. Напоминает обычную печать фотографий. Чернила содержат равномерно распределённые частицы меди или серебра и могут наноситься в несколько слоёв. После каждого слоя чернила сушатся или отверждаются с помощью температуры, УФ-излучения или химически.

- Экструзионная печать токопроводящими полимерами. Процесс печати схож с работой 3D-принтера. Нить из проводящего филамента, например на основе углерода и меди, загружается в экструдер и при нагреве расплавляется и выдавливается из печатающей головки.

- Оплавление проводящего порошка. Своеобразная печать по плоскости проводящего порошка, равномерно распределённого тонким слоем по поверхности подложки. Порошок наносится тонким слоем и различными методами спекается или сплавляется на основе рисунка схемы. Технологий связывания порошка несколько — это лазерное спекание (SLS), лазерное оплавление (SLM), электронное оплавление (EBM), многоструйное оплавление (MJF).

Также к аддитивной технологии относится FDM (Fused Deposition Modeling) — 3D печать плат пластиковыми термопластичными филаментами на основе ABS и PLA.

В крупносерийном производстве эти методы не слишком эффективны и за исключением трафаретной печати применяются чаще для мелких серий, тестов и прототипирования.

Полуаддитивный процесс

Полуаддитивная технология (Semi Additive PCB Process — SAP) включает в себя и добавление, и удаление меди. В процессе используются ламинаты с очень тонким слоем химически осаждённой меди, на которую гальванически осаждается электролитическая медь, после чего слой тонкой меди удаляется травлением. Этот процесс используется довольно давно.

Сегодня популярен модифицированный полуаддитивный метод (Modified Semi-Additive Process или mSAP) — в нём участвуют ламинаты с тонким слоем фольги, на которую также осаждается медь для создания рисунка схемы, после чего стартовая фольга ламината стравливается.

Ключевым различием в этих технологиях является не способ нанесения затравочной меди (фольга или меднение), а её толщина. При SAP стартовая толщина меди очень маленькая, меньше 1,5-2 микрон, в то время как минимальная толщина фольги примерно в 10 раз больше. SAP позволяет получить более тонкие и прямые дорожки, в то время как mSAP — более широкие дорожки трапециевидной формы.

Технология производства одна и та жею Она включает:

- нанесение фоторезиста;

- фотолитографию;

- электролитическое меднение;

- удаление фоторезиста;

- химическое травление меди (SAP) или тонкой медной фольги (mSAP).

Различия появляются в момент химического травления меди. Так как медь SAP гораздо тоньше, травильный раствор почти не оказывает влияния на боковые стенки дорожек, а ширина дорожек может быть у́же, чем при травлении фольги, меньше 25 микрометров (1 мил) и на практике ограничена разрешающей способностью печатающего фотооборудования.

Сегодня по технологии mSAP производятся платы смартфонов. Также этот метод лучше подходит для плат с толстой медью, чем субтрактивный.

С подробным описанием производства печатных плат можно познакомиться на соседних страницах.

Классификация по типу проводников

Печатные платы по типу используемых проводников можно разделить на две основные категории: графические (Graphical) и дискретно-проводные (Discrete-Wire), в зависимости от используемой технологии их создания.

Графическая печатная плата

Графическая печатная плата — наиболее распространенный тип печатной платы с привычным созданием рисунка схемы. Этот процесс включает использование фотографического метода для создания изображения схемы на светочувствительном материале, таком как обработанная стеклянная пластина или пластиковая пленка.

Процесс изготовления:

- Формирование мастер-рисунка: лазерным плоттером создается изображение схемы, которое также используется в качестве рабочего рисунка.

- Принт фотошаблона: изображение переносится на печатную плату путем растрирования или фотопечати.

- Прямое лазерное изображение резиста: используя лазерный плоттер, можно напрямую создавать изображение проводника на фоторезистивном материале, ламинируемом на плате.

Дискретно-проводные платы

Дискретно-проводные платы представляют собой другой подход к технологии межсоединений. Этот метод включает в себя прямое формирование сигнальных проводников на плате с использованием изолированной медной проволоки.

Технологии:

- Wire-wrap. Это технология, используемая для дискретно-проводных плат, которая включает в себя связывание ячеек на плате медными проводами. Подходит и используется преимущественно для прототипирования.

- Multiwire. Эта технология также используется для создания дискретно-проводных плат и предполагает использование нескольких тонких проводников. Технология может применяться для создания многослойных плат с использованием препрегов.

Характеристика:

- Возможна высокая плотность проводки.

- Относительная простота проектирования и производства.

- Используется в приложениях с высокой плотностью и допускает пересечение проводников.

Это старая технология, которая появилась 1960-х годах и постепенно была почти вытеснена современными графическими платами. Однако в настоящий момент появились технологии автоматизированной прокладки проводов, что позволяет создавать высоконадёжные платы с инкапсулированными дискретными проводниками.

Классификация по жёсткости

Ну или по гибкости если смотреть с другой стороны шкалы.

Эта классификация имеет важное значение, так как напрямую связана с применением платы. Жёсткость платы и её механические характеристики закладываются ещё на этапе проектирования.

Существуют три основные градации : гибкие платы, жёсткие и гибко-жёсткие.

Жёсткие печатные платы

Это наиболее привычный, традиционный и чаще всего используемый тип плат. Жёсткие платы (Rigid PCB) называются так , потому, что они, да, жёсткие — изготавливаются из твёрдой подложки, которая не гнётся. Самый часто используемый материал жёсткой печатной платы — стекловолоконный композит с эпоксидной пропиткой, FR-4.

Большинство материалов подложек для жёстких печатных плат отличаются высокой прочностью. За счёт жёсткости они отлично выполняют роль основы для установки компонентов и сохранения целостности дорожек, легко монтируются в корпуса приборов.

Жёсткие платы долговечны. Базовые материалы жёстких плат обладают не только механической прочностью, но также устойчивы к влаге, обладают хорошими изоляционными свойствами, негорючи и хорошо переносят как повышенные, так и пониженные температуры.

Также жёсткость и хорошая геометрия панелей базовых ламинатов позволяет относительно просто собирать конструкции многослойных печатных плат. На базе жёстких ламинатов производят одно- и двухсторонние платы, многослойные платы с десятками слоёв.

Применяются жёсткие печатные платы в подавляющем большинстве электронных устройств, таких как:

- Потребительская электроника. Значительное количество потребительских устройств, например, смартфоны, планшеты, ноутбуки и настольные компьютеры, аудиоаппаратура, бытовая техника и игрушки используют жесткие ПП для своих внутренних схем.

- Промышленное оборудование. Системы управления машинами, робототехника и системы автоматизации, измерительное и лабораторное оборудование, любые приборы в целом выигрывают от прочности и долговечности жестких ПП.

- Автомобильная электроника. Автомобильные информационно-развлекательные системы, блоки управления двигателем и различные датчики полагаются на жесткие ПП.

- Медицинские приборы. Критически важное диагностическое и контрольное оборудование, такое как аппараты МРТ и рентгеновские аппараты, используют жесткие ПП для выполнения электронных функций.

Преимущества ЖПП

Долгосрочная надёжность, экономичность производства, доступная высокая плотность монтажа. За счёт многослойности платы могут обеспечить высокую плотность схем и широкую функциональность.

Недостатки вытекают из основных характеристик:

- Отсутствие гибкости;

- Монтажные ограничения из-за неизменяемой формы;

- Вес. Жёсткие печатные платы, в среднем, существенно тяжелее гибких при сравнимой площади.

В целом же, жёсткие печатные платы — это основа всей современной электроники, электронных устройств, в которых нет ЖПП практически не существует.

Гибкие печатные платы

Гибкие платы (Flexible PCB или Flex PCBs) проектируются с учётом возможности их сгибания, скручивания, сложения в разные формы. Они отлично подходят для ограниченных пространств и подвижных соединений.

Для гибких печатных плат используются гибкие подложки, такие как полиимид, арамид и другие, имеющие гибкость и при этом достаточную прочность.

Гибкие печатные платы обычно тоньше и легче жёстких, базовые материалы ГПП часто превосходят ЖПП по показателям термостойкости, стойкости к химикатам и влаге, по электрическим характеристикам.

Примеры применения гибких печатных плат:

- Автомобильная электроника. Современные транспортные средства используют гибкие ПП в подушках безопасности, системах торможения и навигационных системах. Гибкость позволяет им выдерживать движения и вибрации.

- Потребительская электроника. Гибкие ПП используются в камерах, смартфонах и складных устройствах. Они позволяют компактно расположить компоненты в ограниченном пространстве.

- Носимая электроника. Гибкие ПП особенно полезны при создании умных часов, фитнес-трекеров и других портативных устройств.

- Медицинские приборы. Гибкие ПП используются в медицинских имплантатах, диагностических устройствах и гибких датчиках из-за их адаптивности и надежности.

Гибкие печатные платы имеют следующие преимущества:

- Удобство размещения. Их можно проектировать так, чтобы вписаться в узкие и неровные места.

- Низкий вес. Использование легких материалов помогает уменьшить общий вес устройства.

- Эффективная эксплуатация. Они устойчивы к вибрациям и механическим нагрузкам, что делает их надежными для сложных приложений.

- Адаптивность. Гибкие ПП могут выдерживать многократные изгибы и деформации.

Недостатки гибких ПП

- Более высокая стоимость. Производство гибких ПП требует более дорогостоящих материалов и технологий.

- Сложность производства. Сложное оборудование и особые требования к процессам требуют больше времени и средств для их реализации.

- Навыки проектирования. Разработчики должны учитывать специфичные факторы, такие как радиус изгиба и динамическая деформация, чтобы гарантировать надежность устройства.

Гибко-жёсткие печатные платы

Гибко-жёсткие (или жёстко-гибкие, Rigid-Flex PCB), сочетают в себе характеристики как гибких, так и жёстких печатных плат, и используются обычно для создания трёхмерных конструкций из печатных схем.

ГЖПП состоят из нескольких слоёв подложек, как жёстких, так и гибких, собранных в единую конструкцию, имеющую в определённых местах разное количество слоёв. Гибридная структура гибко-жёстких печатных плат позволяет некоторым частям платы оставаться жёсткими, в то время как другие секции платы могут изгибаться.

За счёт возможности менять форму, ГЖПП можно разместить в ограниченном пространстве, в котором не получилось бы уместить жёсткую плату той же площади.

Применение и примеры

- Потребительская электроника. Смартфоны, фото и видео камеры, ноутбуки. Гибко-жёсткие платы используются для уменьшения толщины девайсов, их складывания.

- Медицинская техника. Кардиостимуляторы, слуховые аппараты, диагностические системы.

- Авионика, аэрокосмическая и оборонная промышленность. Сама авионика, системы управления и контроля, другие критически-важные системы.

- Автомобильная электроника. Системы навигации, головные устройства, экраны, системы помощи водителю.

Преимущества гибко-жёстких печатных плат

- Гибкость для возможности изгибаться в сочетании с прочностью и надёжностью жёстких частей.

- Уменьшение количества разъёмов. Большая часть гибких составляющих выступает в роли интерконнекторов между жёсткими участками.

Недостатки ГЖПП

Высокая стоимость производства. Процесс изготовления сложнее и дороже, чем производство отдельных плат.

Сложны в разработке и производстве. Процесс проектирования таких плат требует наличия особых знаний у инженера-конструктора, а их производство может быть существенно дольше, чем у обычных жёстких плат.

Ограниченная доступность в производстве. Не все производители выпускают гибко-жёсткие платы, плюс зачастую встречаются ограничения по доступным материалам.

Тем не менее, гибридная природа ГЖПП позволяет разработчикам создавать инновационные решения, которые были бы трудны или невозможны с использованием только жестких или только гибких печатных плат.

Классификация по материалам их сочетаниям

Количество материалов, применяемых при изготовлении печатных плат огромно. В принципе, по каждому материалу плату можно отнести к той или иной группе, но в большом количестве случаев это не важно, так как не каждый материал влияет на конечные свойства и характеристики платы.

Платы классифицируют только по материалам, которые позволяют явно вычленить те или иные свойства плат для отнесения их в ту или иную группу.

Одним из таких материалов является базовый материал или материал подложки.

Важной задачей, возникающей с увеличением скорости и функциональности компонентов для компьютеров и систем телекоммуникаций, является обеспечение доступности подходящих материалов для подложек печатных плат. Эти материалы должны удовлетворять требованиям продукта и процесса производства, включая выдерживание температурных напряжений во время пайки и соответствие коэффициентов теплового расширения компонентов и подложки. В ходе исследований были выявлены новые материалы как органической, так и неорганической природы.

Базовые материалы подробно рассмотрены в руководстве по субстратам на сайте, ниже будут приведены только примеры и основные характеристики.

Органические подложки

Органические подложки изготавливаются из слоев бумаги, пропитанной фенольной смолой, или из стеклоткани, пропитанной эпоксидной смолой, полиимидом, цианатным эфиром, смолой BT и другими материалами. Применение этих подложек определяется физическими характеристиками, необходимыми для печатных плат, такими как рабочая температура, частота или механическая прочность.

FR-4

Печатные платы из FR-4 считаются наиболее распространёнными в электронной промышленности. Обозначение FR-4 расшифровывается как «Flame Retardant 4» и относится к эпоксидному материалу, армированному стекловолокном, который характеризуется огнестойкостью. Этот материал сочетает в себе отличную производительность, доступную стоимость и долговечность, что делает его стандартным выбором для многих электронных устройств.

FR-4 обладает превосходными изоляционными свойствами, что важно для поддержания целостности сигнала и предотвращения электрических помех.

Благодаря армированию стекловолокном, FR-4 обеспечивает значительную механическую прочность, устойчивость к изгибам и деформациям, что повышает долговечность плат.

Этот материал обладает хорошими тепловыми характеристиками, что делает его пригодным для приложений, где требуется умеренное рассеивание тепла.

Применение печатных плат FR-4

Печатные платы из FR-4 находят применение в самых разных областях благодаря своей универсальности и надёжности. Основные сферы использования включают:

- Бытовая электроника. Смартфоны, планшеты, компьютеры и телевизоры часто используют платы FR-4.

- Промышленное оборудование. Системы автоматизации, панели управления и различные механизмы активно применяют платы FR-4 из-за их долговечности и экономической эффективности.

- Телекоммуникации. Маршрутизаторы, модемы и другие устройства связи выигрывают от изоляционных и стабильных свойств FR-4.

- Автомобильная электроника. Информационно-развлекательные системы и блоки управления двигателем в автомобилях часто оснащены платами FR-4.

Преимущества:

- Экономичность. Низкая стоимость производства делает платы FR-4 доступным вариантом для множества приложений.

- Универсальность. Свойства материала FR-4 подходят для широкого спектра устройств — от бытовой электроники до промышленного оборудования.

- Прочность. Отличная механическая прочность и термическая стойкость обеспечивают долгую работу плат в различных условиях.

- Хорошая электроизоляция. Высокая диэлектрическая прочность гарантирует целостность сигнала и предотвращение электрических помех.

Недостатки:

- Умеренная теплопроводность. Несмотря на хорошую термическую стойкость, FR-4 может не подойти для высокомощных приложений с повышенными требованиями к рассеиванию тепла.

- Ограниченные высокочастотные характеристики. В очень высокочастотных приложениях материалы FR-4 могут не обеспечивать необходимую целостность сигнала.

Печатные платы FR-4 остаются стандартом в отрасли благодаря своему сбалансированному сочетанию производительности, долговечности и стоимости.

Неорганические подложки

Неорганические подложки включают в себя керамические и металлические материалы, такие как алюминий, мягкое железо и медь-инвар-медь. Эти подложки используются, как правило, для рассеивания тепла, за исключением мягкого железа, которое служит для создания пути потока в гибких дисковых приводах двигателей.

Платы с металлическим сердечником

Печатные платы с металлическим сердечником (Metal Core PCB — MCPCB), или тепловые печатные платы, разрабатываются для оптимального отвода тепла и управления температурными характеристиками в мощных устройствах. В отличие от стандартных печатных плат на основе FR-4, MCPCB содержат металлический сердечник, чаще всего из алюминия, меди или их сплавов, что обеспечивает высокую теплопроводность.

Основные характеристики печатных плат с металлическим сердечником

Основной элемент MCPCB изготавливается из алюминия или меди, что позволяет эффективно отводить тепло. Этот сердечник помещается между слоями диэлектрического материала, изолирующего и поддерживающего электронные компоненты.

MCPCB специально создаются для отвода тепла от ключевых компонентов, предотвращая их перегрев и обеспечивая стабильность работы.

Металлический сердечник придает плате дополнительную механическую прочность, что повышает её устойчивость к физическим воздействиям и вибрациям.

Применение печатных плат с металлическим сердечником

MCPCB находят применение в областях, где требуется эффективное рассеивание тепла, включая:

- Светодиодное освещение.

- Источники питания: преобразователи мощности, инверторы и иные блоки питания.

- Автомобильная электроника: фары, силовые модули и системы управления двигателем в современных автомобилях.

- Телекоммуникации: высокочастотные и мощные коммуникационные устройства, такие как базовые станции и радиочастотные усилители.

Преимущества и недостатки печатных плат с металлическим сердечником

Преимущества:

- Высокая теплопроводность;

- Долговечность;

- Улучшенная производительность.

Недостатки:

- Высокая стоимость. Материалы и технологии производства MCPCB обходятся дороже, чем традиционных печатных плат.

- Сложное производство. Изготовление MCPCB требует специализированного оборудования и технологий.

- Ограниченная гибкость. Жесткость металлического сердечника делает платы на металлическом основании неподходящими для приложений, требующих гибких или подвижных плат.

Печатные платы с металлическим сердечником используются в основном для мощных приложений, где критично эффективное управление теплом. Благодаря высокой теплопроводности и структурной прочности они идеальны для светодиодного освещения, автомобильной электроники, источников питания и телекоммуникаций. Для светодиодных сборок наиболее популярно алюминиевое основание, так как оно лёгкое и недорогое.

Функциональные различия

Также эту классификацию можно обозначить как классификацию по применению. Платы, возможно, сделанные по разным технологиям и из разных материалов, можно отнести в разные группы если сфокусироваться на функциях, которые они выполняют или на каких-то ярких эксплуатационных характеристиках.

Таких групп также может быть много, как и самих функций и характеристик печатных плат, но в литературе чаще всего выделяют высокочастотные печатные платы, печатные платы высокой плотности и высокотемпературные.

Высокочастотные платы

Высокочастотные платы (High-Frequency PCB) проектируются и создаются для работы с радиочастотами (RF) и ВЧ или микроволновым диапазоном, спектр которого находится в рамках 500 МГц — 2 ГГц и выше. Функционал таких плат проектируется с заведомо известной необходимостью работать с быстрой передачей сигнала, не допуская при этом существенных потерь.

Для изготовления таких плат используются специализированные материалы: PTFE (тефлон), Rogers и другие специализированные ламинаты, которые имеют низкую диэлектрическую постоянную (Dk) и низкие диэлектрические потери (Df). Эти материалы помогают поддерживать целостность сигнала и уменьшать потери сигнала на высоких частотах.

Эти печатные платы разработаны с точным контролем импеданса для обеспечения надежной и точной передачи сигнала. Материалы и методы проектирования, используемые в высокочастотных печатных платах, минимизируют затухание сигнала, гарантируя, что сигналы сохраняются на больших расстояниях с низкими потерями.

Высокочастотные печатные платы используются в приложениях, где требуется высокоскоростная и высокочастотная передача сигнала, например:

- Телекоммуникационное оборудование: базовые станции, антенны и другие устройства;

- Радиолокационные системы: военные и гражданские радиолокационные системы;

- Медицинское оборудование: сканеры МРТ и КТ;

- Беспроводные сети: маршрутизаторы Wi-Fi, устройства Bluetooth и другие системы беспроводной связи.

Высокоплотные печатные платы

Печатные платы с высокой плотностью соединений (High-Density Interconnect — HDI) разработаны для обеспечения более высокой плотности схем, чем традиционные печатные платы.

Такие платы проектируются с более тонкими проводниками и меньшими расстояниями между ними, уменьшенным размером переходных отверстий, более плотным и точным размещением компонентов и активным использованием интегральных микросхем.

Основная идея HDI-плат — максимум функционала и производительности на минимальной площади.

Основные особенности высокоплотных плат

- Микропереходы. Переходные отверстия выполняются преимущественно с помощью лазера. Микроотверстие представляет собой отверстие очень маленького диаметра. Изготовление отверстий очень малого диаметра для переходных отверстий этого типа возможно только с помощью лазеров Nd:YAG или Nd:YLF. Малые диаметры также можно получить с помощью инфракрасных лазеров с бо́льшей глубиной и с бо́льшей длиной волны.

Лазерные микропереходы обладают и другими свойствами. Из-за формы лазерных микроотверстий их глубина обычно не превышает двух последовательных слоев. Ограничение связано с необходимостью удаления остатков испаряемого материала, образующегося при работе лазера. Переходные отверстия могут быть уложены друг на друга (один над другим) по одной оси или смещены в сторону (в шахматном порядке). Лазерные микропереходы обычно используются в устройствах, выполняющих множество функций и характеризующихся малыми габаритами, например, в мобильных телефонах, планшетах и им подобных.

- Высокоплотная маршрутизация. Минимизируется ширина дорожек, размер переходов, все расстояния и отступы. В первую очередь разводят все важные сигнальные компоненты, конденсаторы и микросхемы.

Кроме того, при разводке сигналов дифференциальной пары они должны быть проложены симметрично с указанным расстоянием между ними для достижения указанного импеданса. Для обеспечения минимальных задержек дорожки согласуются по длине с использованием аккордеонных (змеевидных) контактов. - Многослойность. Лучшей практикой является размещение слоев заземления и питания в качестве внутренних слоев для минимизации шума и перекрестных помех, вызванных высокоскоростными сигналами.

Слои заземления и питания размещаются таким образом, что слой заземления размещается прямо под слоем сигнала, который действует как возвратный и опорный слой для дифференциальных сигналов на верхнем слое. Слой питания размещается после слоя заземления для снижения импеданса. - Специальные материалы. Материалы, подходящие для HDI плат демонстрируют более плоскую кривую зависимости Dk от частоты, с примерно половиной диэлектрических потерь по сравнению с материалами с нормальной скоростью. Эти диэлектрики подходят для приложений, работающих на частотах от 0 до 10 ГГц с коэффициентом рассеяния от 0,012 до 0,007.

Также желательно выбирать материалы с малым КТР по оси Z.

Примеры применения HDI-плат

- Мобильное оборудование. В смартфонах и планшетах необходима компактная конструкция, чтобы поместить как можно больше функций в маленьком корпусе.

- Носимые устройства. Умные часы и фитнес-трекеры используют высокоплотные платы из-за их небольшого размера.

- Медицинские приборы. Современные медицинские комплексы, такие как диагностические системы и мониторы здоровья.

- Автомобильная электроника. В сложных информационно-развлекательных системах и передовых системах помощи водителю.

- Аэрокосмическая и оборонная промышленность. HDI печатные платы используются в авионике, системах связи и других критически важных приложениях.

Высокотемпературные платы (High Tg)

Печатные платы с повышенной температурой стеклования спроектированы для работы при более высоких температурах, чем стандартные платы. Они необходимы для приложений, где присутствуют значительные тепловые нагрузки и требуется стабильная работа при высоких температурах.

Что характеризует эти платы?

Повышенная температура стеклования. Значение Tg у таких плат обычно превышает 170 °C, в то время как у стандартных плат оно составляет около 130–140 °C. Это обеспечивает стабильность материала при высоких температурах.

Термическая стабильность. Эти платы устойчивы к деформации и деградации материала при высоких температурах. У большинства материалов печатных плат КТР резко возрастает после достижения Tg.

Улучшенная механическая прочность. Материалы с высокой Tg обеспечивают лучшую механическую прочность и долговечность.

Повышенная влагостойкость. Материалы, используемые в таких платах, обладают улучшенной устойчивостью к влаге.

Области применения

- Автомобильная электроника: в блоках управления двигателем, силовых модулях и других компонентах, работающих при высоких температурах.

- Промышленное оборудование: в тяжелом машиностроении, приводах двигателей и системах управления для работы в условиях термического напряжения.

- Силовая электроника: для инверторов, преобразователей мощности и других высокомощных устройств.

- Авиация и оборона: в авионике, радиолокационных системах и важных аэрокосмических приложениях.

- Светодиодное освещение: в мощных светодиодных системах, особенно в закрытых или высокотемпературных условиях.

Недостатки

Высокая стоимость по сравнению со стандартными платами.

Сложное производство, требующее передовых технологий и точного контроля, увеличенные время и сложность производства.

Доступность материалов. Некоторые материалы могут быть менее доступны, что может привести к увеличению сроков поставки.

Классификация по объёмам производства

Печатные платы могут быть классифицированы на основе объема производства, который имеет решающее значение для понимания затрат, времени выполнения заказов и потребностей различных этапов жизненного цикла продукта.

Прототипы

Прототипные печатные платы (ПП) (Prototype) представляют собой первоначальные версии печатной платы, созданные для тестирования и проверки дизайна перед переходом к полномасштабному производству. Прототипирование в процессе разработки позволяет инженерам выявлять и устранять любые проблемы до начала крупносерийного производства. Общие сведения о процессе и стадиях проектирования печатных плат, в том числе прототипных, более подробно разобраны в отдельном материале.

Определение и характеристики прототипных ПП

Прототипы ПП изготавливаются в ограниченных количествах, часто всего несколько единиц.

Эти ПП обычно производятся в короткие сроки, что обеспечивает быструю итерацию версий и тестирование. Скорость является важным фактором в гибком процессе разработки.

Прототипирование используется в основном для проверки электрических характеристик, механического соответствия и общей функциональности. Они помогают выявлять ошибки в дизайне, проблемы с размещением компонентов и потенциальные трудности в производстве.

Прототипные ПП часто проходят через несколько ревизий. Мелкосерийное или штучное производство делает внесение изменений дизайна проще и дешевле по сравнению с полномасштабным производством.

Из-за низкого объема и специализированных процессов производства, прототипы обычно имеют более высокую стоимость за единицу по сравнению с массово производимыми платами. Однако эта стоимость оправдана ценностью, которую они предоставляют на этапе проверки дизайна.

Основные цели прототипов

- Валидация дизайна включает в себя проверку целостности сигнала, распределения питания и функциональности компонентов.

- Функциональное тестирование. Прототипы ПП подвергаются различным тестам для проверки их производительности в различных условиях.

- Проверка механического соответствия. Прототипные ПП используются для проверки их размещения в корпусе готового продукта.

- Итеративная разработка. Прототипы позволяют проводить итеративную разработку, когда отзывы от первоначального тестирования используются для улучшения дизайна. Этот процесс продолжается до тех пор, пока дизайн не будет оптимизирован и не станет готов к массовому производству.

- Доказательство концепции проекта. Прототип — материальное доказательство концепции, которое можно использовать для демонстрации дизайна заинтересованным сторонам, инвесторам и потенциальным клиентам.

Прототипные ПП являются незаменимыми на ранних стадиях разработки продукта. Они предлагают экономически эффективный способ тестирования и доработки дизайна, гарантируя, что все проблемы будут решены до перехода к полномасштабному производству.

Массовое производство

Массовое или серийное производство подразумевает готовность проекта для автоматизированного производства, при котором производятся сотни, тысячи или миллионы единиц плат в целях удовлетворения рыночной потребности.

Что характеризует массовое производство?

- Большое количество выпускаемых единиц. Массовое производство печатных плат предполагает выпуск большой партии от нескольких сотен до миллионов единиц с заданным уровнем качества.

- Стандартизированные процессы производства. Технологические процессы для массового изготовления печатных плат стандартизированы, чтобы обеспечить надежность и последовательность (повторяемость) во всех единицах. Серицное производство выполняется обязательно с использованием автоматических сборочных линий, выскокотехнологичного оборудования и строгих мер контроля качества.

- Снижение затрат. Производство печатных плат крупными сериями позволяет изготовителям достичь значительного снижения затрат за счет экономии на масштабах. Это снижение затрат на материалы, сокращение трудозатрат и оптимизация производственных рабочих процессов.

- Сохранение качества. Контроль качества имеет решающее значение в массовом производстве, поскольку обеспечивает соотвествие каждой выпущенной печатной платы требуемым спецификациям. На различных этапах производства необходимо осуществлять тестирование и инспекцию изготавливаемой продукции.

- Проектирование для технологичности. Массовые печатные платы проектируются с учетом технологичности, чтобы обеспечить эффективность производства при высоких объемах и малых показателях отказов.

Серии могут быть мелкими (мелкосерийное производство) или крупными (крупносерийное произвосдтво), но точные цифры относительны и зависят от масштаба самого производства (фабрики), на котором выпускаются платы, так как понятия о масштабах зависят от размера производства. Но в целом, очевидно, что чем больше выпускаемая партия плат, тем экономически выгоднее её производство.

Специальные (индивидуальные) платы

Специальные печатные платы изготавливаются с учётом специфических требований, часто инновационных или уникальных, в единичном или ограниченном количестве и, как правило, не подразумевают запуска в серийное производство.

Кастомные печатные платы обычно разрабатываются и производятся с нуля.

Какие характеристики могут быть изменены в индивидуальном порядке?

- Уникальный проект. Индивидуальные ПП проектируются на основе уникальной концепции, которая удовлетворяет конкретным требованиям использования. Сюда входит выбор подходящей компоновки, компонентов и материалов.

- Форма и размер. В отличие от стандартных ПП, которые имеют предопределенные размеры и форму, индивидуальные ПП могут быть спроектированы так, чтобы соответствовать конкретным размерам и форм-факторам конечного продукта.

- Специализированные функции. Индивидуальные ПП могут содержать специализированные функции, такие как расширенная маршрутизация сигналов, высокоскоростные сигналы, согласование импеданса и многослойный стек со специфической конфигурацией.

- Оптимизированная производительность. Индивидуальные ПП часто проектируются с учетом производительности, которая включает в себя надежность сигнала, энергоэффективность и управление температурой. Это достигается путем адаптации дизайна и компоновки, зачастую в ущерб срокам производства и стоимости, что в случае массового производства обычно неприемлемо.

- Итеративный процесс. Проектирование ПП часто проходит через несколько итераций и прототипов для уточнения дизайна и оптимизации производительности.

Классификация IPC

Стандарты IPC используются для классификации печатных плат по функциональности. Институт печатных плат (IPC) — это всемирная ассоциация, которая разрабатывает стандарты, касающиеся печатных плат. IPC разработала более 300 функциональных стандартов, которым следуют все компании, производящие печатные платы, по всему миру. IPC классифицирует печатные платы, основываясь на качестве уровней производства, таких как проектирование, сборка, компоненты, упаковка и т. д. Стандарты IPC определяют уровень качества производства и функциональности печатных плат.

IPC выделяет три основных класса для различения уровня печатных плат, а именно Class-1, Class-2 и Class-3, которые определяются как «общие электронные продукты», «специализированные сервисные электронные продукты» и «высокопроизводительные электронные продукты» соответственно. Это разделение основано на различных уровнях качества печатных плат и опирается на стандарт IPC-6011.

IPC Класс 1: Общие электронные изделия

Class-1 включает в себя изделия на основе печатных плат, требующих минимальной функциональности сборки. Это самая низкая категория печатных плат. Такие платы более просты, дёшевы и используются в течение короткого периода времени (имеют короткий жизненный цикл). Платы 1 класса в основном применяются в светодиодных светильниках, пультах дистанционного управления и игрушках, которые не требуют высокой точности и предельной аккуратности сборки.

IPC Класс 2: Высоконадежные электронные изделия

Class-2 по сравнению с классом 1 отличается более высоким качеством и разнообразными характеристиками. Изделия класса 2 демонстрируют более высокую производительность и надежность, а также используются в течение длительного времени.

Для обеспечения надежности печатных плат класса 2 во время их производства и тестирования проводится тщательная проверка качества. Сборки, называемые печатными платами класса 2, не являются критически важными, но должны оставаться функциональными в течение длительного времени. Такие устройства используются в повседневных системах связи, смартфонах, ноутбуках и планшетах.

Типичные признаки печатной платы класса 2:

- Простая и быстрая проверка/тестирование;

- Низкая стоимость производства;

- Быстрое производство;

- Для производства печатных плат требуется меньше припоя и заполнения цилиндра;

- Простое и легкое проектирование;

- Простое размещение и трассировка всех компонентов печатной платы;

- Класс 2 требует толщины покрытия 0,8 мил.

IPC Класс 3: Электронные продукты высшего качества

Class-3 включает печатные платы, которые применяются в критически важных высокопроизводительных устройствах. В эту категорию входят печатные платы, которые предназначены для долгосрочной и безотказной службы. Такие устройства должны быть точными и высокофункциональными, поскольку могут использоваться или непрерывно, или по требованию в критических сценариях, гарантируя при этом работоспособность.

Электронные сборки класса 3 часто используются в медицинском оборудовании, системах жизнеобеспечения, спасательных системах и других критических системах. Эти печатные платы тщательно проверяются и должны быть 100%-но надёжны, демонстрируя бесперебойную и безупречную работу в течение всего срока службы.

Класс 3 также включает в себя современные электронные изделия, которые подпадают под раздел IPC-6012 или категорию уровня A (аэрокосмические и оборонные устройства).

Изделия класса 3 предполагают надежноть и точность, поэтому они требуют тщательного контроля и инспекции в процессе производства с применением профессионального высокотехнологичного оборудования.

Некоторые из характеристик, которыми можно описать печатный узел класса 3:

- Высокоточное и профессиональное проектирование и сборка печатных плат;

- Высокая стоимость производства и компонентов;

- Тщательный контроль на всех этапах проектирования и производства;

- Дефекты и ошибки недопустимы;

- Производство электронных устройств неизменно высокого качества;

- Печатная плата класса 3 должна быть прочной и толстой, чтобы предотвратить любые повреждения при использовании в жёстких условиях окружающей среды;

- Класс 3 требует толщины покрытия 1 мил.

Рекомендации по выбору оптимального типа печатной платы

- Сфера применения: подберите печатную плату, соответствующую специфике вашего проекта, будь то высокочастотные платы для беспроводных коммуникационных устройств или гибкие платы для носимой электроники.

- Объем производства: ориентируйтесь на производственные потребности, выбирая между прототипными платами для небольших тестовых партий и платами массового производства для крупных серий. Не пренебрегайте прототипами в любом случае.

- Функциональные требования: учтитывайте ключевые функциональные аспекты вашего проекта, такие как управление импедансом для высокоскоростных цифровых схем или управление теплоотводом для силовой электроники, и выбирайте наиболее подходящую плату.

- Особые характеристики: если вашему проекту необходимы специфические свойства, например, высокая теплопроводность, механическая гибкость или устойчивость к экстремальным условиям, используйте печатные платы с соответствующими качествами, такие как платы с металлическим сердечником или керамической подложкой.

- Проконсультируйтесь с экспертами: получите рекомендации от инженеров-конструкторов, предполагаемого производителя или опытных специалистов отрасли, чтобы принять решение, учитывающее все особенности и ограничения вашего проекта.