Решение проблем монтажа материнских плат, контроллеров и других многослойных теплоемких печатных плат

Если ваша компания специализируется на изготовлении таких устройств, то в ходе производственного процесса вам неизбежно потребуется выполнить качественную пайку выводных компонентов, например, многорядных разъемов, на насыщенные многослойные печатные платы. Но сложная архитектура печатной платы и особенности монтируемых компонентов накладывают существенные ограничения и вызывают трудности, связанные с контролем качества пайки и обеспечением высокого уровня повторяемости.

Традиционные способы монтажа выводных элементов на материнские платы, контроллеры и другие виды многослойных теплоемких плат

Скорее всего, производителю, перед которым стоит необходимость выполнить такой монтаж, первым делом в голову приходят два наиболее очевидных решения – ручная пайка или пайка волной припоя. Проанализируем подробнее эти варианты.

Ручная пайка

Если вы пытались монтировать выводные элементы традиционным способом при помощи ручной пайки, вы с большой долей вероятности столкнулись со следующими проблемами:

- Отсутствие достаточного заполнения монтажного отверстия припоем из-за высокой теплоёмкости платы. Чаще всего этот дефект встречается на контактах цепей питания и заземления;

- Перегрев компонента;

- Перегрев платы в области пайки.

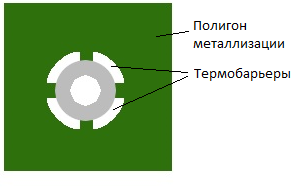

Улучшить заполнение припоем монтажного отверстия теплоёмких плат можно при помощи термобарьеров от полигонов, однако эта мера всё же не гарантирует отсутствие риска появления дефекта.

Кроме того, низкая повторяемость процесса ручной пайки неизбежно ведёт к снижению качества электронных блоков. Необнаруженный дефект рано или поздно вызывает отказ печатной платы и, как следствие, выход из строя всего устройства в целом.

Пайка волной припоя

Также вы, возможно, использовали более современную технологию автоматизированной пайки волной припоя. Она выгодно отличается от ручной пайки тем, что позволяет выполнять монтаж быстро, качественно и, благодаря автоматизации, с высокой степенью повторяемости. Однако у этого метода есть и объективные недостатки, а именно:

- Печатная плата должна быть спроектирована специально под монтаж волной припоя, что зачастую невозможно сделать для плат с высокой плотностью монтажа. Следовательно, для большого спектра изделий данная технология неприменима в принципе.

- Для того, чтобы выполнить пайку волной припоя обычно необходимо дополнительно изготавливать дорогостоящие оснастки, так называемые «паяльные маски». Это напрямую влияет на увеличение стоимости смонтированного электронного блока, а следовательно, повышает цену производства конечного изделия.

- На разработку и изготовление оснасток требуется существенное время, что удлиняет сроки изготовления электронных блоков. Для многих производителей временной фактор является решающим, а значит долгий производственный процесс неприемлем.

Пайка волной припоя, как правило, используется при крупносерийном производстве, когда запланировано время на разработку печатных плат и финансово оправдано использование дорогостоящих оснасток.

Таким образом, неверно выбранная технология монтажа печатной платы может либо существенно снизить надёжность и эффективность работы электронного изделия, либо ощутимо увеличить его себестоимость и время производства. Очевидно, что зачастую оба эти варианта бывают неприемлемы.

Однако существует оптимальное решение, гибкое и не требующее дополнительных финансовых затрат на изменение проекта или дорогостоящую оснастку. Оно разработано специально для случаев, когда необходимо обеспечить высокую повторяемость и стабильное качество паяных соединений выводов штыревых элементов с многослойными теплоемкими печатными платами. Этим решением является технология селективной пайки.

В чём преимущества технологии селективной пайки при монтаже многослойных теплоемких печатных плат

Селективная пайка — это технология автоматизированной пайки выводов штыревых элементов с платой посредством миниволны.

Метод селективной пайки заключается в том, что выборочное воздействие миниволны припоя оказывается только на те участки платы, на которые необходимо смонтировать требуемые компоненты, при этом данный процесс не затрагивает остальные, ранее уже установленные, элементы будущего печатного узла. Благодаря тому, что зеркало припоя контактирует не со всей нижней поверхностью электронного блока, как при традиционной пайке волной, а лишь с локальными участками платы, селективная пайка становится технологией выбора при работе с двухсторонними платами с плотным монтажом и с компонентами с мелким шагом.

В случае монтажа выводных компонентов многослойных теплоемких печатных плат главным достоинством данной технологии является то, что она позволяет выполнить предварительный подогрев платы, а затем поддерживать требуемую температуру в зоне пайки. Это обеспечивает протекание припоя в отверстия на глубину не менее 75%. Важно отметить, что именно такие условия пайки необходимо соблюдать при монтаже плат, которые должны соответствовать ГОСТ для класса С.

Если сравнивать селективную пайку с технологией ручного монтажа, то безусловное преимущество первой — её автоматизация, которая позволяет исключить влияние человеческого фактора и обеспечить высокую повторяемость. Очевидно, что автоматизированный монтаж даёт возможность достичь гораздо более высокого качества пайки и получить максимальное количество годных изделий даже в крупных партиях печатных плат.

Неоспоримым достоинством селективной пайки перед пайкой волной припоя является то, что она не требует применения дорогостоящих термостойких электронных компонентов и сложных в разработке, изготовлении и уходе «паяльных масок». А это значит, что ваши финансовые и временные затраты на монтаж будут значительно ниже.

К недостаткам метода селективной пайки можно отнеси более низкую скорость по сравнению с пайкой волной припоя, однако гибкость этой технологии, вариабельность настроек и минимальные требования к конструкции платы позволяют с её помощью автоматизировать монтаж там, где волна припоя не применима. Кроме того, сократить сроки производства можно при помощи использования специальных насадок Multi Wave, которые дают возможность одновременно паять группу контактов. Это решение оптимально при монтаже больших серий электронных блоков.

| Возможности | Селективная пайка | Ручной монтаж | Пайка волной припоя |

| Автоматизация процесса монтажа | да | нет | да |

| Необходимость в термостойких ЭК и «паяльных масках» | нет | нет | да |

| Скорость монтажа | невысокая | низкая | высокая |

Кому еще подходит селективная пайка?

Помимо монтажа материнских плат, контроллеров и других многослойных теплоемких печатных плат существует еще ряд случаев, когда технология селективной пайки является наиболее предпочтительным вариантом.

Выбор данной технологии может быть обусловлен особенностями серийного производства. Если вам требуется выполнить монтаж печатных узлов мелких серий с широкой номенклатурой изделий, селективная пайка прекрасно подойдет для такой задачи. Эта технология обладает достаточной гибкостью, чтобы быстро перестраивать оборудование под новое изделие, обеспечивая при этом неизменно высокое качество пайки.

Также селективная пайка эффективна при монтаже плат, в которых не предусмотрен термобарьер, поскольку она даёт возможность обеспечить предварительный нагрев и поддержание температуры в зоне пайки.

Особенности технологии, о которых следует знать при подготовке плат к производству

Несмотря на большую гибкость, у технологии селективной пайки всё же есть ряд нюансов, которые следует учитывать при подготовке проекта к производству.

Так, например, известно, что нежелательно располагать поверхностно монтируемые компоненты близко к штыревым выводам, подлежащим пайке. Полезно знать, что для мелкосерийных и штучных заказов существует эффективное решение, при котором расстояние от точки пайки до компонента может быть минимальным, — это нанесение специального маскирующего покрытия («маски») на компонент для его защиты. Поскольку этот процесс требует дополнительных временных затрат, он не оптимален.

При проектировании крупных и средних серий печатных плат мы рекомендуем следить за тем, чтобы зазор между монтажным отверстием и соседними компонентами был не менее 2-3мм. Кроме того, в подобных ситуациях можно применять тот самый метод «паяльных масок», о котором говорилось выше, чтобы защитить близлежащие к пайкам компоненты.

Эти меры помогут значительно повысить скорость пайки и снизить риски появления дефектов.

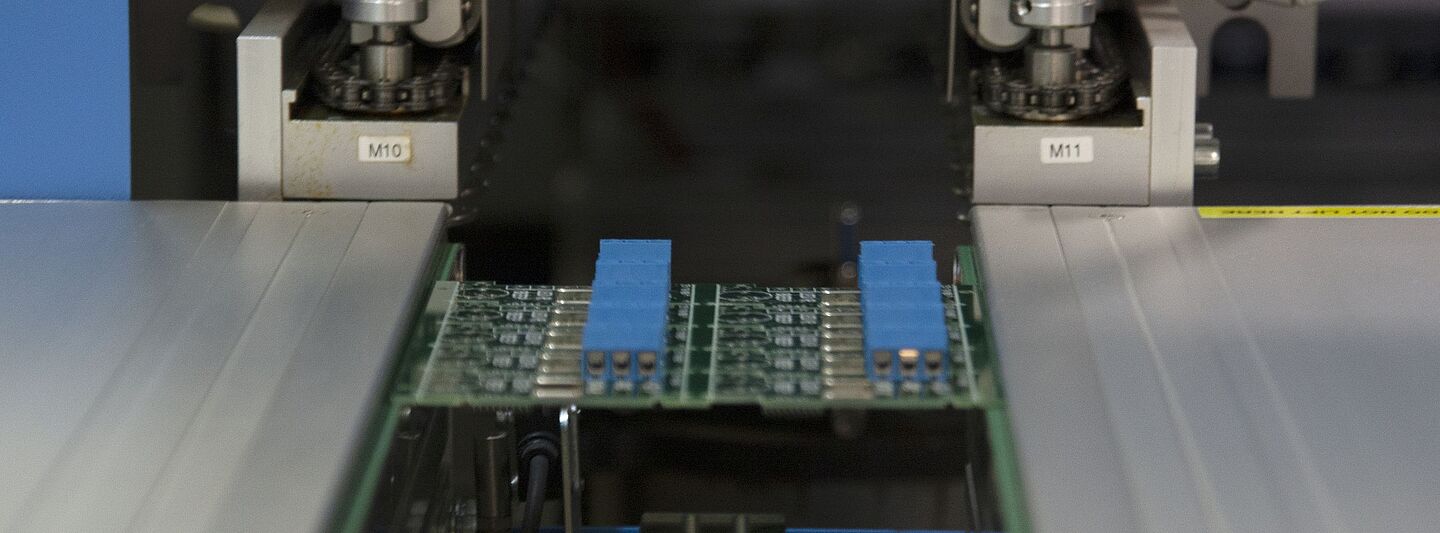

Селективная пайка в А-КОНТРАКТ

Селективная пайка в А-КОНТРАКТ выполняется при помощи высокотехнологичного оборудования — установок SelectLine-C. Установки оснащены двумя ваннами, которые позволяют одновременно паять сразу два блока, что значительно увеличивает производительность. Это даёт нам возможность монтировать даже крупные серии в сжатые сроки.

Процесс пайки на нашей установке включает:

1) Нанесение флюса на нижнюю поверхность платы.

Флюс наносится только на те участки, где будет производиться пайка, при этом остальная поверхность платы остается чистой. Такой способ нанесения флюса позволяет использовать безотмывную технологию;

2) Нагрев платы и электронных компонентов;

3) Пайка миниволной припоя;

4) Контроль качества.

Подробнее хотим остановиться на контроле качества, так как это самый ответственный процесс. Он выполняется на всех этапах:

- При настройке температурных режимов оборудования проводится обязательный рентген-контроль. Это позволяет установить, какие дефекты могут возникнуть в процессе пайки и тем самым предотвратить их появление.

- После завершения пайки все печатные платы проходят визуальный контроль.

Количество заказов на сборку печатных плат с монтажом в отверстия за год в А-КОНТРАКТ

Если вы не уверены, подойдёт ли для ваших плат технология селективной пайки, напишите нам. Специалисты А-КОНТРАКТ готовы дать подробную консультацию и предложить наилучший способ решения вашей задачи.