Печатные платы со встроенными компонентами: от концепции до производства

Введение

Оглянувшись назад и изучив эволюцию компьютерной техники, мы увидим, что многие продукты, широко используемые сегодня в повседневной жизни, значительно изменились за прошедшее время. Если вспомнить рабочие станции Apollo, первые ПК и мэйнфреймы, которые могли занимать целые этажи зданий, становится очевидным, что миниатюризация послужила основой того, как прогрессировали технологии.

Недавние инновации в области производства планшетов, смартфонов, ультрабуков и другой электроники поставили перед инженерами сложную задачу по поиску баланса между оптимальными формами, размерами и функциональностью создаваемых устройств. Разработчикам также приходится учитывать требования к материалам, компонентам и качеству сигнала/питания, чтобы обеспечить соответствие нового продукта всем необходимым спецификациям. И одним из ключевых факторов, позволяющих создавать электронику, удовлетворяющую этим требованиям, стало применение технологии встроенных компонентов, которая в последнее время получила широкое распространение в устройствах для аэрокосмической, телекоммуникационной, военной, медицинской и потребительской электроники.

Возможно, мы не ощутили непосредственно на себе влияние этого процесса, но на наших глазах создавались компактные фото- и видеокамеры, маленькие носимые гаджеты и множество других миниатюрных девайсов, включая крошечные электронные устройства, используемые в современной медицине. Поскольку стоимость производства плат, содержащих встроенные компоненты, снижается, другие отрасли промышленности также начинают активно внедрять эту технологию, благодаря чему мы уже очень скоро увидим на рынке новую волну инновационных продуктов. Вместе с развитием технологии использования встроенных компонентов произошла и эволюция проектирования и производства печатных плат.

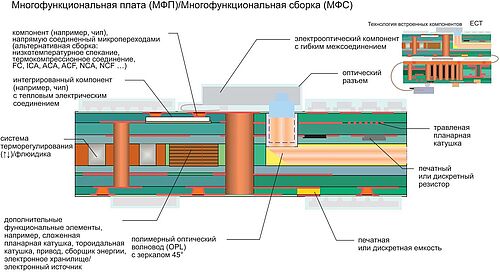

Компании, занимающиеся разработкой, тесно сотрудничают со своими производителями и совершенствуют процесс изготовления многофункциональных плат и корпусов, применяя передовые технологии для удовлетворения растущих требований потребителей. Некоторые из таких плат включают электрооптические компоненты с гибкими межсоединениями, встроенными оптическими разъемами и оптическим волноводом на полимерной основе. Таким образом, в своем развитии технология встроенных компонентов быстро прошла путь от размещения пассивных и активных компонентов в вырезанные лазером полости подложки к монтажу микросхем с большим количеством выводов внутри подложки с микропереходами, соединяющими обе стороны чипа с соседними проводящими слоями. И для передовых производителей печатных плат эта методика сегодня уже является хорошо отлаженной стандартной процедурой.

Еще в 2010 году Шэрон Старр, директор по исследованиям рынка из Ассоциации IPC, сказала: «Встроенные компоненты могут перевести производителей плат на роль интеграторов микросхем. Плата станет одним большим компонентом, а результатом разработок будут новые технологии, которые смогут управлять электростатическим разрядом. Кроме того, некоторые компоненты перейдут с печатных плат на встраиваемые в полупроводниковые корпуса BGA. Эта тенденция поспособствует дальнейшему слиянию печатных плат и полупроводниковых технологий. И вероятно, основные разработки будут происходить на стороне корпуса/подложки, а не на стороне печатной платы».

Прогноз сбылся: за прошедшие годы в производстве печатных плат мало что изменилось, а вот на уровне подложек/корпусов технологии ушли далеко вперед — так, широкое распространение получили чиплеты, объединяющие несколько отдельных микросхем в единый модуль. Раньше встроенные компоненты использовались для формирования или размещения пассивных компонентов на внутренних слоях печатных плат. Однако в условиях постоянного стремления к миниатюризации электроники отрасль продолжает искать новые способы внедрения встроенных компонентов. Мы уже видим, как производители налаживают серийное изготовление плат со встроенными процессорами, включая использование сложных SiP-устройств («система в корпусе») на платах, призванных расширить возможности формфакторов продуктов. Но прежде чем применять встроенные компоненты в новых проектах, важно понять их особенности, которые могут отразиться на всей разработке. Рассмотрим подробнее преимущества и недостатки встроенных компонентов.

Преимущества встроенных компонентов

- Уменьшение площади поверхности внешнего слоя.

- Повышение функциональности при той же площади поверхности (большая плотность):

- например, количество компонентов в мобильных телефонах увеличивается, однако общие ограничения формфактора остаются прежними.

- Повышение производительности:

- более короткие дорожки с уменьшенной индуктивностью позволяют увеличить общую скорость цепи;

- трассировка ближе к опорным плоскостям для улучшения характеристик целостности сигнала (SI) или даже формирование компонентов в виде клетки Фарадея для снижения чувствительности.

- Потенциальное снижение общих затрат на сборку:

- стоимость самой печатной платы будет выше, но часть затрат может быть компенсирована меньшим количеством компонентов для законченной сборки.

- Решение проблемы отвода тепла на печатной плате:

- использование структуры платы для рассеивания тепла.

- Устранение проблем с надежностью:

- компоненты внутри платы менее подвержены сбоям, если плата испытывает изгиб или деформацию.

- Активные устройства с большим количеством выводов могут быть встроены непосредственно в подложку:

- это позволит выполнить проектирование таким образом, чтобы обеспечить защиту прав на интеллектуальную собственность, которой является проект электронного устройства.

Недостатки встроенных компонентов

- Требуется слишком много «костылей» для реализации проекта в устаревших инструментах 2D-проектирования.

- Для формованных компонентов соблюдение требований по допускам может быть более сложным:

- обрезка может быть медленной и дорогостоящей.

- Достижение проектных характеристик от формованных (пассивных) компонентов может быть затруднено.

- Стоимость прототипирования выше.

- Встроенные компоненты могут быть повреждены во время сборки:

- Ремонт или переделка такой платы практически невозможны.

- Использование нескольких кристаллов увеличивает количество шин питания.

- Возможно негативное влияние на тепловые характеристики системы.

- Требуются дополнительные затраты на получение кристаллов без крышек («голых», bare-dies) от поставщиков ИС или на разработку устройств ASIC для размещения на внутреннем слое.

Распространенные проблемы проектирования с использованием встроенных компонентов

С точки зрения дизайна, проектирование платы можно было бы выполнять так, как если бы она была двухмерным объектом, но с развитием технологии встраиваемых компонентов электронный дизайн стало необходимо оценивать как трехмерную задачу. Команды дизайнеров должны работать сплоченно и вдумчиво, начиная с этапа создания концепции устройства и заканчивая его производством, при этом каждая плата и сборка должны рассматриваться не изолированно, а как компонент целостной системы, чтобы конечный продукт обладал высокой надежностью, эффективностью и технологичностью.

Некоторые из распространенных проблем, возникающих при работе со встроенными компонентами, включают:

- сложности с высокоскоростными сборками и их характеристиками,

- недостаточное понимание правил проектирования и внедрения встроенных компонентов в проект,

- необходимость проведения предварительного изучения требований к изготовлению и монтажу плат с учетом правил проектирования для производства (DFM).

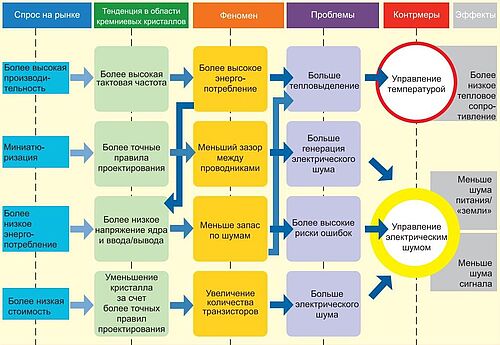

Применение технологии встраиваемых компонентов открывает широкие возможности по созданию высокопроизводительной, миниатюрной, маломощной и недорогой электроники, но вместе с тем потребуются более точные правила проектирования и их строгое соблюдение, более высокая тактовая частота, более низкие напряжения ядра и ввода/вывода.

Кроме того, при использовании встраиваемых компонентов важно обеспечить надлежащий контроль за температурным режимом и электрическими помехами, а для этого инженеру необходимо решить задачу рассеивания большого количества тепла, справиться с проблемами увеличившегося электрического шума, обеспечить высокое качество сигнала.

При выборе компонентов для встраивания в первую очередь следует учитывать:

- тип корпуса;

- материал корпуса (для встраиваемых пассивных устройств);

- требования, которые предъявляются к высокоскоростному устройству;

- общий размер, включая общее количество контактов и размер кристалла;

- расстояние или шаг между выводами в выбранном форм-факторе;

- тепловые эффекты;

- стоимость.

Эти факторы оказывают влияние на выбор метода встраивания компонента, а также на компоновку (стек) печатной платы.

Устройства без корпуса

Одно из решений при работе с высокоскоростными устройствами — использование бескорпусной технологии, когда кристалл встраивается непосредственно в печатную плату. Применение открытых кристаллов чаще всего встречается в многокристальных модулях (MCM) или при сборке типа «чип-на-плате» (COB).

Преимущества этой технологии дают возможность снизить затраты на производство и сэкономить место на плате, одновременно уменьшая размер и объем устройства. Данный способ также позволяет решить некоторые проблемы, связанные с высокоскоростными корпусами, например, растущее количество входов/выходов и увеличение рассеиваемой мощности.

С использованием бескорпусных устройств можно также выполнить штабелирование кристаллов. Это процесс, при котором кристаллы сопоставимых размеров собираются вместе, а затем соединяются с помощью сквозных кремниевых переходов (TSV), которые чаще всего встречаются в устройствах с плотной структурой типа «система в корпусе» (SiP). В ходе вертикальной сборки выполняются процедуры травления и металлизации. Это обеспечивает оптимальное соединение между чипами и помогает улучшить суммарные электрические и тепловые характеристики, а также минимизирует длину сигнальных дорожек, что улучшает нарастающий фронт сигнала и снижает индуктивность дорожек, гарантируя лучшую электромагнитную совместимость (ЭМС) в конструкции.

Потребительский спрос продолжает подталкивать производителей к созданию более компактных, быстрых и умных цифровых устройств, и технология прямого встраивания кристалла может помочь удовлетворить текущие и будущие требования рынка.

Размещение активных компонентов

Часто сложности при проектировании связаны с необходимостью увеличения функциональных возможностей уже имеющегося устройства при сохранении его текущих размеров. Рассматривая проекты смартфонов следующего поколения или носимых гаджетов, таких как умные часы или умные очки, нужно задаться вопросом: как мы продолжим удовлетворять всем функциональным, электрическим и механическим требованиям при таких маленьких габаритах?

И именно здесь мы подходим к необходимости применения продвинутых технологий, таких как SiP или «корпус-на-корпусе» (PoP), которые позволят уменьшить занимаемую на плате площадь и могут использоваться как на жестких, так и на гибких платах. Например, некоторые поставщики компонентов производят специализированные низкопрофильные компоненты, более подходящие для встраивания в печатные платы новейших устройств.

Также к инновациям в технологии встроенных компонентов можно отнести вставку сборок SiP в подложку (рис. 3) и размещение активных компонентов с вырезами на основных слоях в пределах стека (рис. 4) посредством укладки нескольких слоев препрега с полостями, вырезанными для компонентов. Слои препрега укладываются до тех пор, пока все компоненты не будут покрыты с надлежащими требованиями к зазорам. Затем под воздействием давления и тепла происходит отверждение слоев препрега, которые окружают компоненты, что создает новое ядро. Далее ядра со встроенными компонентами можно использовать в качестве строительных блоков для последующей сборки печатной платы.

Существует два основных метода подключения активных компонентов во внутренних слоях печатной платы.

Первый метод заключается в пайке компонента непосредственно к проводящему слою. Этот подход проверен и технологичен, но существует риск, что припой расплавится на последующих этапах процесса производства.

Второй метод предполагает размещение активного компонента между проводящими слоями непосредственно внутри ламината и подключение к проводящим слоям с помощью сделанного лазером микроперехода. Преимущество этого способа заключается в том, что соединение выполняется с обеих сторон ИС, что минимизирует занимаемую ИС площадь и дает максимальное количество выводов для устройства. Это позволяет улучшить разводку входов/выходов и трассировку от компонента, а также сократить общую длину дорожек для улучшения характеристик сигнала. Однако следует учитывать возможный риск повреждения встроенного компонента во время лазерного сверления слепых переходных отверстий или в ходе их металлизации.

Правила проектирования для встраиваемых компонентов

Прежде чем начинать разработку печатной платы со встроенными компонентами, необходимо убедиться, что ваши инструменты САПР подходят для этого. Ранее платы со встроенными компонентами проектировались с использованием программного обеспечения, которое предоставляло возможность работы лишь с двумерным изображением, поэтому инженеры, которые хотели применять передовые технологии монтажа, сталкивались со сложностями проектирования и должны были обладать большими знаниями и опытом для успешной реализации задуманного. Современные САПР оснащены 3D-системами, что облегчает работу инженера и позволяет эффективно внедрять в проект платы встроенные компоненты.

При разработке печатной платы с встроенными компонентами крайне важно учитывать правила проектирования, которые помогут создать продукт, удовлетворяющий требованиям, предъявляемым на всех этапах от планирования до производства и сборки платы.

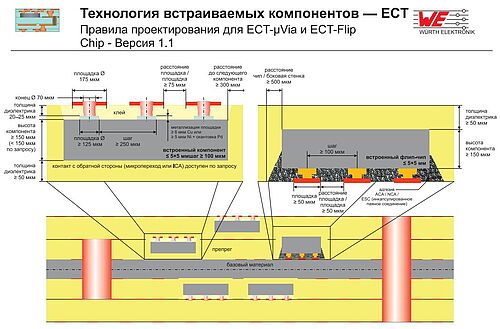

На рис. 5 можно увидеть пример применения правил проектирования с использованием технологии встроенных компонентов для устройств с перевернутыми кристаллами (flip-chip) и для соединительных микропереходов. Этот набор требований, типичный для приложений с высокой плотностью соединений (HDI) с наращиваемыми переходными микроотверстиями, содержит, например, информацию о шаге выводов, расстоянии между контактными площадками, ширине контактной площадки.

Такие требования обычно согласованы с правилами, подразумеваемыми для слоев, предназначенных для наращиваемых структур или основных слоев (слоев ядра). Однако в данной спецификации можно также отметить указание на расстояние для компонентов на внутренних слоях, рекомендуемую толщину компонентов, минимальную толщину диэлектрика, зазор, который следует соблюдать между боковой стенкой адгезива и краем корпуса компонента.

Такая дополнительная информация нужна, чтобы учесть все требуемые характеристики как для внутренних слоев, так и в направлении оси Z. Это пример того, как правильная настройка инструментов проектирования, включающая необходимые наборы правил, позволяет использовать преимущества 3D-систем для создания технологичных и высокоэффективных печатных плат.

Помимо прочего, при настройке правил проектирования разработчики должны учитывать:

- фактические слои, разрешенные для встроенных компонентов,

- сторону монтажа,

- стратегию соединения, используемую для каждого слоя.

В зависимости от производителя или материалов сборки инженеры могут иметь возможность размещать компоненты на любом слое или монтировать их на любой стороне. Ограничения по допустимому слою или стороне платы распространяются на размещение встроенных компонентов в вырезах.

Разработчику следует находиться в тесном контакте с производителем, который будет изготавливать и монтировать плату, чтобы детально понимать весь технологический процесс «в цеху» и уметь правильно определять типы правил, необходимых для размещения в библиотеке САПР. Это существенно снизит риск возникновения дефектов и нестыковок на этапе производства.

Также для определения набора правил при проектировании со встроенными компонентами рекомендуется учитывать библиотеку деталей САПР. В традиционных инструментах САПР пользователям приходится определять уникальный размер для каждого слоя, на котором будет использоваться компонент. Некоторые системы требуют даже указывать отдельный номер детали для каждого посадочного места. Это может вылиться в кошмар при попытке связать информацию с корпоративной системой PLM/PDM.

Современные САПР дают возможность просто пометить компонент как в качестве SMD-компонента, так и для встраивания в любой слой. Единственное, нужно иметь ввиду, что в большинстве случаев придется создать для каждого из них отдельные посадочные места, поскольку производственные спецификации будут разными, может потребоваться связать два посадочных места с номером детали. В идеальной ситуации достаточно просто пометить этот компонент «для встраивания», и он будет независим от фактического количество слоев в конструкции. Если планируется разместить компонент внутри полости, необходимо определить правильный контур и правило, которое должно автоматически реализовываться во время компоновки.

Проделав однажды эту работу по внесению всех необходимых правил и созданию посадочных мест, инженер получит в свое распоряжение библиотеку, которая точно соответствует всем требованиям производителя, что значительно упростит ему процесс разработки последующих проектов плат со встроенными компонентами.

Внедрение технологии встроенных компонентов в проект

Для запуска платы в производство необходимо подготовить большой объем подробной технической документации, чтобы не возникало ошибок, и плата была изготовлена так, как задумано. Именно поэтому эффективное внедрение в проект встроенных компонентов начинается на этапе планирования продукта.

В большинстве проектных групп есть системный архитектор, который начинает разработку концепции продукта со сбора данных о требованиях к будущему изделию из разных источников, например, от генерального или технического директора компании, инженеров по маркетингу, промышленных инженеров, других специалистов.

Затем системный архитектор использует стандартные инструменты, имеющиеся на его ПК, чтобы обрисовать общие детали нового продукта. Эти инструменты включают: электронные таблицы, слайды презентаций, текстовые документы, блок-схемы, инструменты для рисования.

К сожалению, большинство из них никогда не предназначалось для электронного проектирования. Для поиска оптимального решения задачи по внедрению встраиваемых компонентов необходим фактический файл проекта, созданный в системе САПР. Только на основании такого файла возможно выполнение детального анализа и выбор наиболее эффективной технологии применения встраиваемых компонентов.

На основе точного проекта дизайна разрабатываемого устройства можно оценить, какую фактическую площадь занимают печатные платы и понять, как использование встроенных компонентов поможет сэкономить пространство и улучшить функциональные возможности продукта.

Эта информация позволит найти компромисс между всеми факторами и прийти к оптимальному решению, внося те или иные изменения в разработку и анализируя полученные результаты. Кроме того, такой подход помогает начать раннее планирование следующей итерации проекта.

Системный архитектор работает со всей документацией по проекту: 2D- и 3D-файлами проекта, функциональной блок-схемой, спецификацией материалов (BOM). Он может формировать выходные данные для выполнения предварительного теплового, электромагнитног и радиочастотного анализа и обмениваться информацией с 3D MCAD-системами для совместной работы над механическими аспектами дизайна, такими как корпус продукта, что может быть полезно, например, для анализа помех.

На стадии проектирования логической схемы инженер-электронщик может взять проектные данные с этапа планирования, чтобы начать работу над оставшейся частью проекта. Инженер технолог будет иметь больше информации о деталях стека, который используется в проекте, и сообщит разработчику печатной платы и производителю о материалах и толщинах. Такая схема работы поможет реализовать требования, связанные с сигналами, управляемыми по импедансу и другими высокоскоростными ограничениями.

Зачастую группе разработчиков удобно, чтобы инженер технолог, помимо прочего, определял ограничения для встроенных компонентов на этом этапе, и указал, например требуемый слой, посадочное место, которые будут использоваться во время компоновки. И хотя разработчик печатной платы также, безусловно, способен предоставить эти данные, но, если у инженера технолога есть такая возможность, это может сэкономить время в процессе проектирования. Кроме того, инженер технолог должен прикреплять заметки с конкретными инструкциями или связывать изображения с проектом схемы, чтобы поделиться ими с разработчиком печатной платы во время компоновки. На этом этапе проектирования физической схемы следует начать детальное планирование слоев или процесса размещения встроенных компонентов.

Для размещения стандартных дискретных компонентов, непосредственно сформированных или смонтированных на внутренних слоях, проектировщику достаточно функционала, предоставляемого традиционной 2D САПР и единственное, на что следует обратить внимание, — предусмотрены ли системой надлежащие проверки правил проектирования (DRC), чтобы исключить возникновение ошибок. Однако если предполагается работа с дискретными или активными компонентами, которые будут размещены на внутренних слоях с потенциальным использованием вырезов, или с компонентами, требующими соединений микропереходами, более подходящей станет полноценная 3D-система, которая обеспечивает доступ к необходимым проверкам правил проектирования, поддерживает возможность размещения в реальном времени и дает возможность смоделировать фактические соединения на внутренних слоях и управлять структурами полостей.

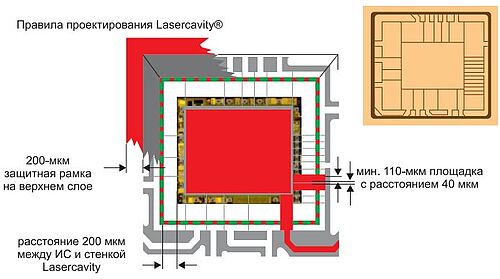

При работе со структурой полостей также могут потребоваться уникальные формы для каждого слоя. Важно точно выяснить эти детали с учетом информации от производителя и определить правила проектирования полостей. Пример таких правил можно увидеть на рис. 7. Следует помнить, что при работе с вырезами и при встраивании устройств с большим количеством выводов необходимо дополнительное пространство для трассировки на внутреннем слое и нужно планировать эти моменты заранее.

Во время размещения встроенных компонентов очень важно правильно спроектировать тип соединений для них. Поскольку устройства можно соединить либо с помощью контактных площадок, либо с помощью микроотверстий с одной или обеих сторон, необходимо определить и смоделировать это во время компоновки.

О расположении площадок и микроотверстий следует сообщить производителю плат перед их изготовлением и сборкой. При использовании 3D-системы сделать это очень легко. При использовании 2D-системы придется вручную извлечь координаты центров каждого контакта или отверстия.

Предварительные проверки производства и совместная работа над результатами

Несмотря на то, что на этапе разработки применяются правила проектирования встроенных компонентов, производители плат также проводят проверки поступающих к ним проектов, чтобы убедиться в принципиальной возможности изготовления конкретной платы. Если разработчик нарушает правила проектирования, это приводит к временным и финансовым затратам на доработки, а со встроенными компонентами процесс становится во много раз сложнее.

Вот почему так важно, чтобы на стадии проектирования и в процессе производства проектировщики определяли правила производства (DFM) в базе данных правил используемой системы САПР и проводили проверки по этим правилам при разработке печатных плат. Обычно производители плат могут предоставить разработчикам стандартные правила изготовления и сборки, а также требования, обусловленные конкретными технологиями и возможностями оборудования.

Важно иметь в виду, что требования для работы со встроенными компонентами, гибкими платами, усовершенствованными компоновками или с гибридным дизайном у каждого производителя уникальны. Поэтому очень важно, чтобы разработчик четко обозначил правила, соответствующие конкретной связке «плата-производитель».

Производственные проверки, проводимые во время макетирования, можно использовать как часть процесса тестирования продукта перед отправкой проекта в производство. Разработчику следует узнать у поставщиков плат, какие форматы они поддерживают помимо стандартных файлов Gerber и NC-сверловки. Это могут быть IPC-2581 или ODB++. Использование более продвинутых форматов файла сэкономит время как разработчику, так и производителю. Также для достижения лучшего взаимопонимания с производителем разработчик может создавать электронные таблицы с результатами согласования и графическими снимками каких-либо проблем на плате, если используемая САПР поддерживает эти возможности.

Резюме

Использование встроенных компонентов дает разработчикам электронных устройств множество преимуществ. При работе со встроенными компонентами важно хорошо знать существующие методы их внедрения, пробовать применять появляющиеся новые технологии, а также тщательно изучать все этапы процесса проектирования и те проблемы, которые могут возникнуть на каждой из стадий разработки и изготовления.

По мере совершенствования производственных процессов у разработчиков появляются широкие возможности для реализации новых продуктов с большим количеством функций с теми же или даже меньшими габаритами и, что немаловажно, с нужной рентабельностью.

Технологии встроенных компонентов развиваются, все более и более широко используются вырезы и различные варианты подключения для устройств с большим количеством контактов. Чтобы получить максимальную отдачу и результат от использования встроенных компонентов, следует начинать планирование электронной системы еще на стадии создания концепции, а также применять все необходимые правила на этапах проектирования логических и физических схем и во время производства. Использование 3D-платформы для планирования и проектирования печатных плат со встроенными компонентами поможет смоделировать проект и сгенерировать выходные данные для производства более точно и сэкономит время на протяжении всего цикла разработки продукта.

Комментирует Сергей Шихов, директор по управлению проектами, «А-КОНТРАКТ»

Методы использования встраиваемых компонентов известны достаточно давно, однако долгое время они оставались не более чем

«перспективной технологией». Но в последнее время данный подход получил развитие, хотя и не в таком виде, как это предполагалось лет

10 назад. Цифровые элементы высокой интеграции, такие как процессоры, объединяются на уровне компонента, представляя собой новый перспективный тип современных высокотехнологичных компонентов — чиплетов. В печатную плату встраиваются пассивные и дискретные

активные компоненты, а также структуры, обеспечивающие межсоединения (не только электрические, но и, например, оптические).

У технологии встраиваемых компонентов существуют как неоспоримые преимущества:

- миниатюризация;

- улучшение температурных параметров;

- улучшение параметров целостности сигнала;

- защита интеллектуальной собственности (подобное устройство очень тяжело поддается реверс-инжинирингу);

так и недостатки:

- бóльшая сложность в проектировании, включая необходимость высокой степени взаимодействия разработчика и изготовителя;

- подобные устройства практически не ремонтопригодны.

Эта статья была опубликована в журнале «Технологии в электронной промышленности», № 1’2025 при поддержке А-КОНТРАКТ. Скачать статью в формате pdf можно по ссылке ниже.