Обеспечение теплоотвода от монолитных интегральных схем гибридного усилителя мощности Ка-диапазона

МИС СВЧ усилители

В одной из работ по созданию передающего модуля Ка-диапазона при монтаже мощных бескорпусных монолитных интегральных схем усилителей (МИС СВЧ) возник вопрос отведения тепла от кристалла МИС СВЧ усилителя. При этом технологические ограничения не позволяли использовать широко известный эвтектический сплав AuSi с высоким коэффициентом теплопроводности. Оставался выбор между низкотемпературной пайкой и вклеиванием.

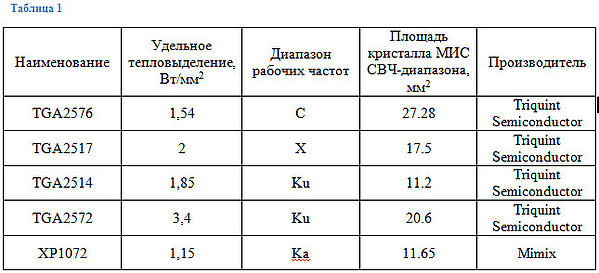

Так как тепловыделение современных мощных МИС СВЧ составляет 1 - 2 Вт/мм2 а в некоторых случаях и более, при максимальной рабочей температуре ее транзисторных структур не выше 150 °С., нормальная работа таких монолитных интегральных схем невозможна без обеспечения хорошего теплоотвода. Значения удельного тепловыделения современных усилителей мощности в бескорпусном исполнении для различных диапазонов частот приведено в таблице 1.

Очевидно, что при таком высоком тепловыделении МИС СВЧ достаточно быстро выйдет из строя, если не будет обеспечен хороший теплоотвод.

Для устройств с высокой надежностью и мощными источниками тепла в этом случае целесообразно применять гибридную технологию, обеспечивающую самые низкие значения теплового сопротивления между МИС СВЧ и корпусом. Существуют два метода установки кристаллов в корпус: впаивание и вклеивание. Впаивание обеспечивает меньшее тепловое сопротивление кристалл-основание-корпус, но требует высоких температур в процессе пайки. Вклеивание же позволяет обойтись более низкими температурами в процессе монтажа.

Клей Diemat

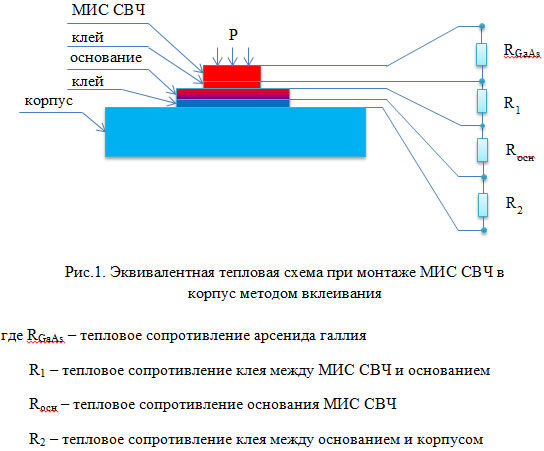

Появление на рынке материалов электропроводящего клея фирмы Diemat с теплопроводностью 60 Вт м-1 K-1 для монтажа бескорпусных МИС СВЧ, позволяет заменить процесс пайки склеиванием. Рассмотрим эквивалентную тепловую схему смонтированного в корпус кристалла усилителя Ка-диапазона XP1072 фирмы Mimixbroadband (рис.1).

В ней присутствуют четыре последовательно соединенные тепловые сопротивления: кристалл арсенида галлия, слой клея, основание, второй слой клея и корпус. Тепловая мощность P выделяется в структуре МИС СВЧ и отводится через основание к корпусу и затем в окружающую среду. Максимальная температура МИС СВЧ XP1072 по данным изготовителя составляет 95°С при среднем времени наработки на отказ 1000 часов.

Таким образом если максимальная температура корпуса не превышает 60°С минимальный перепад температур кристалл-корпус составляет 35°С. Для обеспечения высокой надежности необходимо минимизировать рабочую температуру кристалла, следовательно суммарное тепловое сопротивление должно быть минимальным. Для последовательно соединяемых элементов при условии стационарности тепловых потоков суммарное эквивалентное сопротивление определяется формулой 1.

![]()

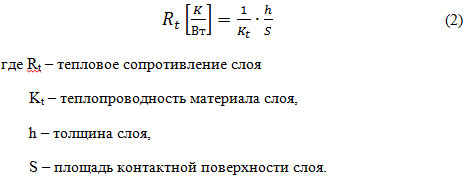

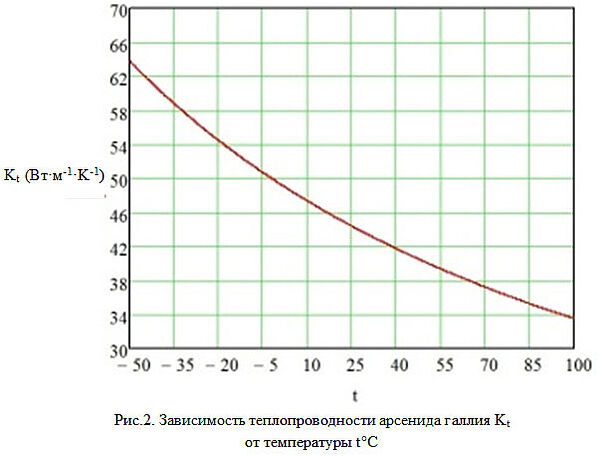

Зависимость теплопроводности арсенида галлия от температуры показана на рис.2. Для рабочей температуры в 70°С RGaAs=37. Тепловое сопротивление для всех последующих слоев при вышеуказанных условиях определяется выражением (2).

Геометрические размеры МИС СВЧ XP1072 составляют 3,15х3,7 мм. С учетом дополнительных элементов конструкции микросборки размер молибденового основания составит 3,7х7.2 мм. При толщине 0,5 мм перепад температуры на основании составит 2-2,5°С (2). Перепад температур в клеевом соединении основание-корпус составит не более 1°С (2). Примем допустимый перепад температур для структуры молибден-клей-корпус в 5 градусов. Тогда можно определить температуру кристалла:

При этом согласно формуле (2) температура транзисторов МИС СВЧ будет выше на 3°С. Таким образом при максимальной температуре корпуса 60°С перегрев на основании кристалла МИС СВЧ составит не более 6°С, что удовлетворяет условию эксплуатации.

Клей DM6030Hk фирмы Diemat

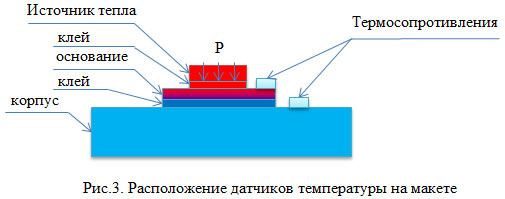

Для экспериментальной проверки тепловых расчетов был изготовлен макет структуры, показанной на рис.1. Корпус был выполнен из меди марки М1, основание из молибдена марки МЧ. Для монтажа элементов использовался клей DM6030Hk фирмы Diemat с высокой теплопроводностью. Во время эксперимента температура корпуса поддерживалась неизменной. Характеристики материалов приведены в таблице 2.

Температура измерялась при помощи платиновых термосопротивлений HEL-775-B-T-0, фирмы Honeywell, установленных на молибденовое основание и медный корпус (рис.3).

В результате измерений при подводимой тепловой мощности 20 Вт перегрев структуры основание-клей-корпус составил 5±2°C. Следовательно, тепловое сопротивление перехода основание-клей-корпус составляет 0,25 K/Вт. Таким образом при подводимой тепловой мощности в 14 Вт (для МИС СВЧ XP1072) перегрев составит не более 3,5°C. Таким образом, эксперимент подтверждает, что тепло, выделяемое мощными кристаллами, которые мы смонтировали, отводится к корпусу передатчика очень эффективно, что в свою очередь гарантирует долговременную работу усилителя.