Понимание проблем материала для печатных плат на частотах в диапазоне миллиметровых волн. Часть 2

Сюда входят: фазочастотная характеристика, задержка на распространение (или фазовая скорость) и дисперсия. Для многих устройств на mmWave частотах, используемых для схем радиолокационных датчиков, фазочастотная характеристика может быть критична и, что еще более важно, изменение угла фазы может быть главной проблемой. Был проведен анализ по той же схеме, что и анализ импеданса, показанный в Таблице 1; однако, данный анализ фокусировался на фазочастотной характеристике на mmWave частотах.

Таблица 2 показывает иерархию влияния на фазовый угол, опираясь на влияние тех же переменных, что и в Таблице 1. Переменная с наибольшим воздействием на фазовый угол – это толщина меди. Следующая по воздействию переменная – изменение диэлектрической постоянной, за ней следует изменение ширины проводника и, наконец, изменение толщины подложки оказывает наименьшей влияние на изменение фазового угла. Длина сегмента линии для Таблицы 2, используемого для моделей, приблизительно ½ длины волны при 78 ГГц. Это причина того, что величина фазового угла составляет около 180 градусов, также это общая доля длины волны, используемая для характеристик схем в разработках RF плат.

Толщина меди, отмеченная в Таблицах 1 и 2, более значима для процесса производства ПП, чем свойство покрытия. Типичный допуск по толщине для меди, используемый в создании покрытия, составляет ± 10%, а для покрытия с ½ oz. медью потенциальная вариация толщины около ± 0.07mils. В процессе производства ПП принято, что покрытие медью толще, что значит, что такое отклонение является большей проблемой, чем допуск меди на покрытии.

Следующей наиболее влиятельной переменной является Dk допуск, и в этой категории существует больше потенциальных проблем, чем обычно считает большинство разработчиков.

Одна очевидная проблема – это нормальное изменение диэлектрической постоянной сырой подложки; в примере, показанном в Таблице 2, оно находится в пределах ± 0.04, что считается хорошим и очень плотным допуском Dk. Однако, есть другие проблемы, которые могут изменять Dk, и одна из них – это термальный коэффициент Dk (TCDk), свойство, которым обладают все материалы, и это изменение Dk с изменением температуры. Влагопоглощение – это еще одно свойства материала, которое может менять Dk материала, и было продемонстрировано [2], что неровность поверхности меди может изменять эффективную Dk схемы.

Наиболее точную оценку TCDk дает измерение сырой подложки и в контролируемом окружении с различными температурами. Зачастую это выполняется с использованием метода тестирования с зажатым полосковым резонатором, что определено в IPC-TM-650 2.5.5.5c [3]. Этот метод тестирования использует сырой субстрат, размещенный внутри крепежного устройства, и под зажатым давлением он ведет себя, как полосковая резонаторная схема. Простое изображение этого устройства показано на Рис.1.

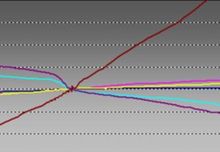

Процедуры IPC для теста с зажатым полосковым резонатором используется для тестирования TCDk материала, но здесь необходимы определенные меры предосторожности для тестирования при высоких температурах. Используются специальные кабели, которые отправляются в печь. Эти кабели должны иметь очень хорошую RF стабильность при изменении температуры и быть устойчивыми к температурам, которые будут оцениваться. К тому же зажимной механизм сделан из толстого металла, который может влиять на реальную температуру материала, которую мы измеряем, и необходимо особое внимание, чтобы убедиться, что материал находится в температурном равновесии перед тестированием при конкретной температуре. С учетом этих моментов и при тестировании на приблизительно 10 ГГц, следующий график на Рис.2 показывает поведение TCDk у нескольких различных материалов, используемых в RF устройствах ПП.

Поведение TCDk показано на Рис.2. Оно имеет несколько различных кривых, которые важно понимать при выборе материалов для RF устройств, когда схема при использовании оказывается в разных температурах. Кривая FR-4 TCDk показана как ссылка и считается очень плохой. Большинство FR-4 материалов не имеют хороших (низких) TCDk показателей, и они обычно не используются в ПП, где необходима хорошая RF эффективность. На другой стороне этого спектра рейтинга для TCDk находится материал с очень хорошим TCDk, он показан темно синей кривой, это специально разработанный наполненный керамикой PTFE материал без усиления стекловолокном. Этот материал в настоящее время используется в очень большом объеме для автомобильных датчиков на mmWave частотах, и можно отметить, что его TCDk кривая практически идеальна, где идеалом будет считаться постоянная 1.00 при различных анализируемых температурах.

PTFE / стекловолокно (WG), светло синяя кривая, имеет переход при комнатной температуре, что обычно для большинства PTFE материалов, вне зависимости от того, усилен ли материал или нет. Если используется правильный керамический наполнитель, этот переход при комнатной температуре может быть устранен, что демонстрирует темно синяя кривая заполненного керамикой PTFE материала.