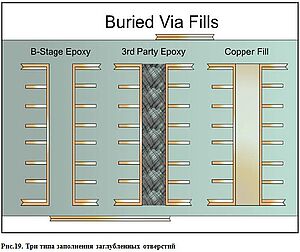

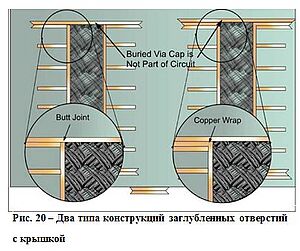

Существует два типа заглубленных отверстий: открытые и с крышкой. Открытое заглубленное отверстие может быть заполнено смолой «b-стадии», сторонней смолой или электролитической медью. Заглубленное отверстие с крышкой может иметь соединение встык или медную прослойку и крышку (см.Рис.20). Таким образом, это дает нам четыре возможные конструкции заглубленных отверстий.

В целом простое заглубленное отверстие без стороннего наполнения является наиболее надежным. Наполнение осуществляется смолой из «b-стадии» из слоев над и под заглубленным отверстием. Это тип заглубленного отверстия имеет такое же измерение по оси Z и температуру стеклования, как и плата. Может произойти отслоение в форме «брови», но это скорее повод для беспокойства, чем причина для отказа.

Следующим типом по надежности заглубленных отверстий идут отверстия, заполненные сторонней смолой. Стороннее наполнение может иметь частицы меди и серебра или быть чистой смолой. Сторонний наполнитель имеет отличный от диэлектрических материалов показатель СТЕ и температуру стеклования, и это иногда может вызвать трещины столбика покрытия заглубленного отверстия. Это изменение в СТЕ и температуре стеклования склонно расширяться в равной мере по осям x, y и z, создавая значительные проблемы в увеличении несовпадений, приводящих к трещинам в столбике покрытия.

Наименее надежный тип заглубленных отверстий – это отверстие, наполненное медью, где отверстие полностью закрыто электропокрытием. Такое заполнение относительно ново и очень восприимчиво к угловым трещинам из-за чрезмерной обработки и планаризации.

Для выполнения заглубленных отверстий с крышкой требуются дополнительные этапы процесса, что может усложнить производство и создать продукт, чувствительный к другим проблемам. Если в процессе обработки отверстия обработка будет чересчур агрессивной, тонкая прослойка меди может привести к угловым трещинам в заглубленном отверстии. Важно заметить, что крышка не является частью электрической схемы, и может быть полностью отделена от отверстия без нарушения электрического соединения.

Есть два типа отверстий с крышкой: отверстия с соединением встык и отверстия с медной прослойкой. Отверстие с медной прослойкой толщиной 0,002” или более являются надежными. Соединения встык обычно повреждаются за несколько термальных испытаний.

Влияние на надежность наполнения и крышек микроотверстий

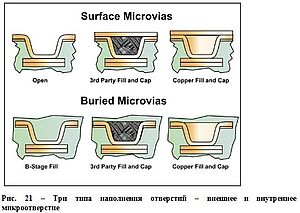

Микроотверстия обычно обеспечивают наиболее надежные соединения, когда рассматриваются самостоятельно. Существует три типа микроотверстий: микроотверстия, выполненные на поверхности, заглубленные микроотверстия, и микроотверстия, заглубленные и расположенные друг над другом и другими заглубленными отверстиями. Мы обратимся к микроотверстиям, распложенным друг над другом (штабелированные), далее.

Наиболее надежное отверстие – это поверхностное микроотверстие без наполнения, за которым следует заглубленные отверстия, заполненные «b-стадией», затем микроотверстия со сторонним наполнением и микроотверстия, заполненные медью, которые оказываются наименее надежными. Выясняется, что микроотверстия, заполненные медью, слишком новые и имеют склонность к угловым трещинам. Важно заметить, что стоящие отдельно микроотверстия с крышкой или без крышки не имеют преимуществ или неблагоприятных эффектов, если процесс выполнен должным образом.

Надежность микроотверстий, распложенных друг над другом и в шахматном порядке

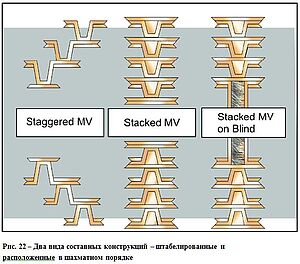

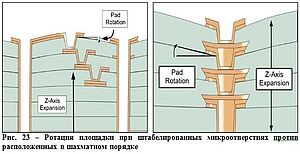

Теперь обратимся к концепции сложных соединений, включающих штабелированные микроотверстия, когда микроотверстия расположены друг над другом и другими отверстиями и над заглубленными отверстиями. В обоих случаях микроотверстия должны иметь медные крышки, которые являются частью электрической схемы. Важно заметить, что ротация площадки при штабеле их трех и более микроотверстий идет в обратную сторону.

Эта ротация площадки оказывает серьезное влияние на типы повреждений микроотверстий. Когда мы смотрим на отдельное отверстие или распложенные в шахматном порядке, мы замечаем, что ротация происходит вниз, то есть площадка опускается. При штабелированных отверстиях ротация идет вверх (см. Рис.23). Все это создает условия для угловых трещин, особенно в микроотверстиях, заполненных медью, распложенных друг над другом.

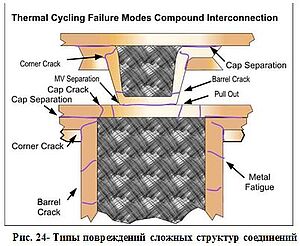

Количество способов, которыми штабелированные микроотверстия могут повреждаться, увеличилось. Мы имеем по меньшей мере восемь типов повреждений, которые могут случиться, когда микроотверстия располагаются друг на друге или на заглубленном отверстии. Эти дополнительные типы повреждений требуют зрелого сбалансированного процесса, чтобы создать надежные сложносоставные структуры.

Одно из недавних исследований показывает, что существует проблема с микроотверстиями, распложенными друг на друге в четыре отверстия по высоте по сравнению с тремя.

Это может быть из-за того, что при «стопке» больше трех отверстий меняется сила воздействия на микроотверстие. Расположение «стопки» из четырех и более микроотверстий является определенным риском.

Надежность штабелированных микроотверстий против микроотверстий, расположенных в шахматном порядке

Недавно были протестированы микроотверстия, распложенные друг над другом (штабелированные) и в шахматном порядке. К счастью оба типа микроотверстий находились на одном образце и оба были протестированы вместе с использованием двойного тестирования. В обеих конфигурациях случились повреждения по типу разделение площадки. Микроотверстия, распложенные в шахматном порядке, оказались в два раза более надежными, чем штабелированные микроотверстия. Хотя штабелированные микроотверстия могут быть надежными, они подвержены такому большому количеству типов повреждений, что возникает определенный риск создания штабелей микроотверстий более, чем три в высоту, тогда как микроотверстия, расположенные в шахматном порядке, не представляют проблемы.

Условия, которые не создают проблем для надежности

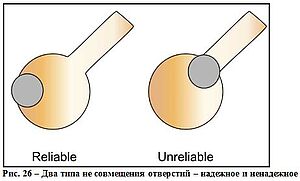

Существуют некоторые дизайны и конфигурации, которые не оказывают такого влияния, как определено тестом на надежность. Площадка совмещения отверстий практически не оказывает влияния на надежность печатной платы. Пока отверстие попадает в площадку, существуют тенденция для надежной схемы, базирующейся на тестировании термальным циклом. Есть одно исключение, когда отверстие отходит от площадки и попадает на дорожку, особенно, когда дорожка является частью тепловой схемы, тогда показатель термальных циклов до поражения может снизиться. При других ситуациях практически нет реальных проблем с надежностью из-за совмещения отверстий с площадкой.

Один из факторов, оказывающих наименьшее влияние, - это ширина печатного проводника. Производители не замечают особого влияния от ширины печатного проводника. Ширина печатного проводника - не является фактором, влияющим на надежность, или, если является, то аномалии ширины проводника устраняются с образцов до того, как те подвергаются тесту на надежность. С помощью автоматизированной оптической инспекции (AOI) и электрического тестирования (ЕТ) может быть, что продукт имеет аномалии ширины проводника, которые удаляются из тестируемого образца. Были проблемы с толщиной проводника на поверхностных заполненных микроотверстиях, которые были выполнены третьей стороной, когда толщина проводника была уменьшена на поверхностной дорожке, идущей к микроотверстию. Это был единственный случай, с которым мы столкнулись за много лет, когда аномалия проводника оказалась проблемой. Должно быть в HDI устройствах проблемы с шириной проводника создают разрывы в цепи, которые обнаруживаются до тестирования на надежность.

Запекание в печи не оказывает большого влияния на результаты надежности. Обычно, если есть дефект материала, предварительное запекание не делает разницы. Если обнаруживается, что адгезивное отслоение оказывает влияние на образец, предварительное запекание образца не создает значительного уменьшения диапазона повреждений материала. Это не является результатом исследования, но на интуитивном уровне можно сказать, что запекание редко оказывает влияние на изменения результатов надежности. Обычно мы запекаем в печи 8 часов или дольше при 150С без значительного снижения количества образцов, которые проходят емкостный тест. Может быть, что платы, которые собирались расслоиться, сделают это с или без печи. Также может быть, что мы имеем лучшие средства обнаружения расслоения со схемами DELAM. Так как внутреннее повреждение материала обычно не видимо на плате и количество плат с повреждением материала обычно составляет от 10% до 20% , то может быть, что запекание плат не эффективно в снижении повреждения материала. Трудно найти платы со случайным расслоением, используя случайный поперечный разрез в качестве метода доказательства улучшения.

Необходимо сказать, что что-либо, что пошло не так в процессе производства печатных плат, создает противоречивый продукт. Также важно отметить, что что-либо, что может быть выполнено правильно, создает синергический эффект, помогающий преодолеть проблему. Можно сказать, что группы плат, оказавшихся недостаточно покрытыми, нарушают спецификацию по покрытию. Может быть, что материал с высокой надежностью и соответствующий дизайн компенсируют тонкое покрытие. Тестирование термальным циклом противоречивого продукта может показать, что он надежен, даже если продукт нарушает требования по минимальной толщине меди. Материал, дизайн и толщина меди в этом примере работают в синергии, создавая продукт, являющийся сильными и надежным в данном устройстве.

Дизайн – это наиболее неочевидная переменная из трех (качество меди, надежность материала и дизайн). Дизайн делает или ломает плату неочевидно, делая одного производителя способным, а другого не способным создать надежные устройства, используя одинаковый или похожий материал и одинаковые этапы процесса. Дизайну дана полная свобода, базируясь на том, что нужно плате с точки зрения электрики, а не того, что в действительности является надежным. Ограничения производителя начинаются с посягательства на эту «полную свободу» и теперь разработчикам нужно понять, какова способность их разработки, найдут ли они производителя, которые смогут выполнить этот дизайн и какова надежность их разработки после монтажа и в процессе использования устройства.

Источник: www.circuitinsight.com