Структура слоев и толщина готовой многослойной платы

Напомним, что в состав базового материала входят фольга, диэлектрический наполнитель и армирующий материал. Пакет многослойной платы состоит из набора заготовок с фольгой (обычное обозначение core - ядро) и слоев различной толщины, представляющих собой базовый материал без фольги - прокладочный материал, или препрег. Различные типы препрегов, в первую очередь, отличаются типом плетения армирующего волокна. Тип плетения, дающий название прокладочному материалу, выражается многозначным числом; например: 106, 1080, или 7628 - это обозначения распространенных видов препрегов. Тип плетения в значительной степени определяет исходную толщину прокладки; вторым важнейшим фактором является процентное содержание наполнителя в материале препрега.

В процессе прессования пакета многослойной печатной платы ядра свою толщину практически не меняют, а вот материал прокладок начинает растекаться,заполняя свободное пространство в топологическом рисунке фольгированного слоя. В результате толщина слоя диэлектрика становится меньше толщины исходной прокладки, причем она может измениться кардинально.

Точными расчетами финальной толщины многослойной платы занимается технолог, при этом он пользуется информацией от разработчика. Первое,что ему надо знать - какой должна быть толщина диэлектрика между проводниками (ее нижний предел -50 мкм, что должно гарантировать отсутствие замыканий между соседними слоями) и какую толщину фольги необходимо заложить для создания топологии исходя из протекающих токов, тепловых режимов и других соображений функционального характера.Толщина фольги важна не только сама по себе,но и как исходная величина для расчета прокладки:например, пустоты в проводящем рисунке, которые должен заполнить диэлектрик, отличаются для фольги18 и 35 мкм примерно в два раза. Сама топология проводящих слоев также важна, так как материал прокладки при прессовании будет по-разному заполнять слои с разным количеством фольги: сигнальные,только с одними проводниками, или слои с полигонами земель и питаний.

Известные производители материалов на своих сайтах размещают информацию для производителей и разработчиков плат с рекомендациями по расчету толщин диэлектрических слоев и выбору необходимых для этого прокладочных материалов. Например,фирма Isola на своем сайте isoDesign разместила калькулятор для расчета толщины слоев и итоговой толщины платы; для получения доступа на сайте необходимо зарегистрироваться.

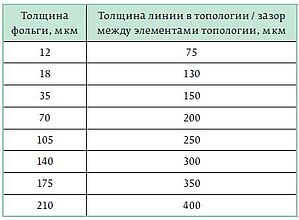

Имеет смысл немного коснуться рекомендаций по фольге. В массовых количествах выпускаются ламинаты с фольгой толщиной 18, 35, 70 мкм. Такие толщины являются наиболее популярными в производстве и практически всегда есть в наличии на складах заводов. Заметно реже встречаются значения 105, 140,175 и 210 мкм. Мало того - не каждый завод возьмется за производство платы с толстой фольгой, если у него нет опыта работы с таким материалом. Для производителя печатных плат увеличение толщины фольги означает, что он должен учесть этот факт при изготовлении трафаретов для травления. Разработчику же необходимо помнить, что применение более толстой фольги ведет не только к увеличению высоты проводника,но и к росту зазора между элементами топологии.Нельзя назвать универсальные цифры для всех заводов: технический уровень оборудования и опыт технологов у всех разный, но можно дать примерную таблицу зависимости сложности топологии от толщины фольги. (табл.1).

Таблица 1. Зависимость толщины линии топологического рисунка и зазора между его элементами от толщины слоя фольги базового материала

Аналогично выглядят и требования по толщине общего слоя диэлектрика: чем толще фольга, тем большее количество прокладок необходимо использовать при прессовании платы.

Немного другая ситуация для толщин менее 18 мкм.В случае стандартных материалов, когда топология на внешних слоях имеет характерный размер порядка130 мкм и менее, применяется фольга толщиной 12 мкм.В случае использования специальных СВЧ-материалов доступны меньшие толщины, например, Rogers Ro6010с фольгой 9 мкм или Rogers TMM с фольгой 8 мкм.Необходимо помнить, что такие материалы обычно не хранятся на складе производителя, на их закупку и доставку потребуется время.

Таким образом, главная рекомендация для разработчика:при проектировании платы надо закладывать не толщину прокладок, а те толщины диэлектриков,которые хотелось бы получить по окончании всех технологических операций. При этом не следует забывать о том, что увеличение толщины фольги потребует не только увеличения начальной толщины диэлектрических прокладок, но и снижения уровня топологических норм.

Заканчивая тему, необходимо отметить, что производители плат различают толщину собранного пакета и толщину готовой платы. Толщина пакета - это толщина всех слоев материалов после прессования.Толщина же готовой платы представляет собой сумму толщин пакета, осажденной меди после металлизации отверстий, паяльной маски (если она присутствует)и финишного покрытия. Таким образом, толщина готовой платы всегда больше толщины пакета материалов платы.

Параметры материала с точки зрения расчета волновых сопротивлений

В некоторых разработках, где присутствуют высокоскоростные линии связи с интенсивным обменом информацией,при создании топологии необходимо учитывать специальные требования; классический вариант - шины, соединяющие процессор или ПЛИС с модулями памяти. В таких линиях проводники должны быть согласованы по волновому сопротивлению, для расчета которого необходимо знать параметры среды, в которой распространяется сигнал, то есть параметры диэлектрика.Для расчета волнового сопротивления различных линий применяются достаточно сложные формулы со многими параметрами (можно найти в стандартеIPC-2221), среди которых к важнейшим относятся ширина проводника, величина зазора между проводниками в случае дифференциальной пары, толщина диэлектрика и диэлектрическая проницаемость среды.

Относительная диэлектрическая проницаемость (Dk)материала обязательно приводится в его описании.Для материалов класса FR-4 стандарт указывает, что величина Dk должна быть не более 5,4 при частоте 1 МГц.

Реальное же значение диэлектрической проницаемости лежит в границах 3,8-4,5; точные значения производители плат знают из сопроводительной документации после попадания материала на их склад. Для материала класса FR-4 значение Dk заметно уменьшается при увеличении частоты. Поэтому мы рекомендуем разработчикам при расчетах в первом приближении взять значение Dk в пределах 4,0-4,1 - точная величина станет известна в процессе изготовления, а эти средние значения дают хорошие шансы на то, что в последствии не придется изменять топологию платы.

Для специальных материалов (Ro4000, N4000-13и др.), ввиду их меньшей зависимости от частоты и других параметров, необходимо ориентироваться на рекомендации производителей материала, которые они обычно дают в описаниях.

Для расчета волновых сопротивлений разработчик обычно использует специальные программные средства,которые либо встроены в среду проектирования, либо оформлены как независимые системы. Модули этого назначения можно найти на сайтах производителей материалов - например, у Isola, Rogers. Производитель плат, в свою очередь, использует свои программные средства. Из-за этого обычно появляется необходимость согласования расчетов между разработчиком и производителем, в результате которого, если не найдены другие способы устранения расхождений (часто таким способом оказывается замена примененного первоначально материала), может потребоваться изменение топологии платы.

Среди производителей плат популярны программы компании Polar Instruments, такие как Si9000 (рис.),Si8000, Speedstack PCB, позволяющие делать необходимые в производстве расчеты структуры слоев,волновых сопротивлений и целостности сигналов.Эти расчеты обычно основаны на характеристиках материалов, которые есть на складе производителя,поэтому мы рекомендуем разработчикам прислушиваться к мнению производителя и быть готовым к согласованию изменений уже заложенных параметров платы.

Материалы с низкой диэлектрической проницаемостью

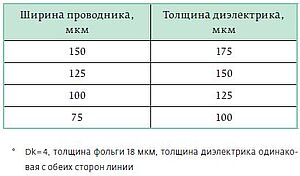

В табл.2 представлены результаты расчета ширины полосковой линии с сопротивлением 50 Ом в зависимости от толщины диэлектрика.

Таблица 2. Зависимость ширины полосковой линии с волновым сопротивлением 50 Ом от толщины диэлектрика*

Видно, что при неизменном материале уменьшение толщины диэлектрика обязательно приводит к сужению проводника. Уменьшение его ширины до величины менее 100 мкм может заметно сказаться на стоимости платы, а ширину проводника меньше 75 мкм в массовом производстве вообще пока не используют. Тем не менее, такие ситуации встречаются,когда проект платы требует большого количества слоев с топологией - например, 14 или еще больше, - и при этом присутствует лимитирующий фактор: толщина платы.Пример - PCI-разъемы, для которых рекомендовано выдерживать толщину платы примерно в 1,6 мм.

Так выглядит расчет полосковой линии в программе Si9000.

В такой ситуации, возможно, придется обратиться к материалам с пониженной диэлектрической проницаемостью,что позволит увеличить сопротивление без кардинального зауживания проводников. В одной из предыдущих статей мы уже упоминали такие материалы, как Rogers Ro4000, Nelco N4000-13, Panasonic Megtron 6. В эту группу можно добавить Isola IS620. Значение Dk для них лежит в пределах 3,5-3,7. Если же и этого недостаточно,то можно обратиться к более редкой группе материалов,таких как Isola IS680-320 или Isola IS680-280.

Похожая ситуация прослеживается и для гибких материалов класса полимиид. Стандартный полиимид имеет значение Dk в пределах 3,4-3,7, однако, например,фирма Dupont предлагает специальный полиимид серии Pyralux TK для применения при высокоскоростной передаче данных, значение Dk которого порядка 2,8.

Поскольку стоимость таких материалов весьма высока, разработчику, возможно, придется рассмотреть варианты изменения топологии, уменьшения количества слоев, что даст возможность вернуться к более массовым видам материалов.

Несколько слов о стандартах

В наших статьях мы постоянно ссылаемся на стандарты и рекомендации, и это фактически всегда стандарты организации IPC, представляющей собой международную профессиональную ассоциацию компаний - производителей. Организация сосредоточена на своевременном выпуске стандартов, которые успевали бы учитывать постоянно возникающие новые реалии в разработке,производстве и контроле электронных изделий.Если посмотреть на дерево стандартов, которое публикуется на сайте IPC, то можно оценить, какое количество направлений и исследований попали в ее рекомендации: они "закрывают" большинство актуальных на текущий момент тем.

Аналогичные стандарты разрабатываются Международной электротехнической комиссией (IEC),в которую входит и Россия. Данный комитет разрабатывает некоторые стандарты совместно с Международной организацией по стандартизации (ISO). Членами организации являются государственные структуры и институты60 стран мира, среди которых и Россия, представленная Межгосударственным советом по стандартизации,метрологии и сертификации - региональной организацией стран СНГ.

Однако приходится признать, что в нашей стране работа по созданию системы стандартов драматически отстает от требований времени. Стандарты, оставшиеся от СССР, очень часто не соответствуют современному уровню технологий электроники, а новые российские стандарты касаются лишь немногих тем и вопросов. Из того,что относится к разработке и производству печатных плат, можно отметить ГОСТ Р 53429-2009 (Печатные платы.Основные параметры конструкции) и ГОСТ Р 53386-2009(Платы печатные. Термины и определения). К сожалению,нет ни стандартов по современным базовым материалам,ни подобного IPC-2221 сборника рекомендаций для разработчиков.Так что отечественным специалистам приходится ориентироваться на стандарты IPC, и эта ситуация вряд ли изменится в обозримом будущем.

Источники

- Рябушкин В. Что надо знать разработчику печатных плат: выбор базового материала // ЭЛЕКТРОНИКА:Наука, Технология, Бизнес. 2015. № 6. С. 182-186.

- Рябушкин В. Что надо знать разработчику печатных плат: металлизация и финишные покрытия // ЭЛЕКТРОНИКА:Наука, Технология, Бизнес. 2015. № 7.С. 174-179.

- IPC-6012, www.ipc.org

- isoStack, isodesign.isola-group.com

- Multilayer dielectric thickness calculation by Tony Senese,www.taconic-add.com