Единственный способ достичь этого – каким-то образом разместить электронику внутри эстетичного дизайна. Это требует того, чтобы подложка, на которую устанавливаются компоненты, была бы внутренней частью разработки самого корпуса. Так как большинство корпусов представляют собой 3Д форму, компоненты должны быть помещены под углом, но более того, межсоединения между компонентами более не могут быть на отдельных частях FR-4 материала.

Также, если мы посмотрим на продвинутый уровень 3Д чип корпусов, межсоединения являются важным драйвером. Это касается сквозных отверстий в кремнии (TSV) для установки чипов, но также для других межсоединений, таких как перераспределение слоев и столбики припоя. Особенно в приложениях с низким количеством (<100 мм-2) относительно больших деталей (10-100 μm в диаметре) с высоким коэффициентом отношения сторон (до 1:10), обычные процессы покрытия очень медленные и становятся громоздкими с увеличением соотношения сторон, таким образом, становясь неэффективными по затратам. Следовательно, производственно-возможные, альтернативные процессы представляют большой интерес для продвинутых межсоединений.

Главным трендом в производстве интегрированных схем, вызванным постоянно увеличивающимися требованиями по производительности и форме, является то, что чипы становятся более и более интегрированными в очень тонкие корпуса. Интеграция имеет место на уровне чипов, на кремниевых интерпозерах, а также в виде интегрирования ультратонких чипов в устройства на фольге. Подобная интеграция требует новой стратегии межсоединений, такой как сквозные отверстия в кремнии (TSV), сквозные отверстия в корпусе, перераспределение слоев для BGA чип-масштаба, и все виды гибридных подходов к интеграции кремниевых чипов в фольгу или покрытие. Все эти стратегии разделяют проблему, что существующие производственные подходы к металлизации либо слишком дороги, либо недостаточно эффективны.

Обычно в IC производстве комбинация распыления и электролитического покрытия – вопрос выбора. Чтобы создать образец, процесс покрытия комбинируется с одним или более шагами по литографическому маскированию и травлению. Вместе эта комбинация этапов процесса делает его дорогим, особенно если партии небольшие. Более того, подходы обновления корпуса и межсоединений обычно требуют металлизации на увеличенном соотношении сторон ( например, в TSV, что ведет к еще более значительному увеличению издержек). В то же время общая площадь покрытия структур зачастую относительно невелика. Наконец, подход новаторского корпуса не всегда совместим с влажными процессами.

Технология прямой печати (direct-write technology) может предложить низко затратный альтернативный подход к созданию межсоединений за счет устранения затрат на маску и травление, а также является более эффективной на покрытии малой площади с высоким соотношением сторон. Все виды техник были разработаны для того, чтобы печатать межсоединения. Существующие технологии прямой печати приведены в Таблице 1. В большинстве случаев используется либо металлические чернила, либо паста (обычно содержащая нано-частицы) или чернила, содержащие исходное вещество для электролитического покрытия. Металлические чернила, содержащие нано-частицы, требуют температурной или фотонной обработки для достижения спекания, а, следовательно, электропроводности. Вещества-предшественники для покрытия требуют электролитического покрытия для создания фактических дорожек. Следовательно, печать таких веществ решает только часть проблем, связанных с обычным подходом.

В целом, подходы, перечисленные в Таблице 1, являются хорошо отработанными технологиями (кроме LIFT) и многие из них внедрены в производственные процессы, такие как производство печатных плат, солнечных батарей или электронных корпусов. Для того, чтобы написать структуры, сравнимые с подходами продвинутых IC корпусов, требуется разрешение смещения в 1–5 μm. Как видно из Таблицы 1, это по меньшей мере в 10 раз меньше, чем большинство существующих параметров прямой печати. Только технология LIFT показывает потенциальную возможность преодолеть это ограничение. Лазерно-индуцированный прямой переход (LIFT) использует лазер для выстреливания маленьких капелек проводящего материала на подложку, что показано на Рис.1.

Метод | Заявленные размеры | Требуется обработка/покрытие |

Плазменная технология | 200-2000 μm | Нет |

Струйная печать/микро-распыление | 20-100 μm | Да |

Аэрозольная струя (LENS) | 10-50 μm | Да |

Лазерно-индуцированный прямой переход (LIFT) | 1-10 μm | Нет |

Таблица 1. Обзор существующих технологий прямой печати.

Рис. 1: Пример электроники, напечатанной на 3Д принтере.

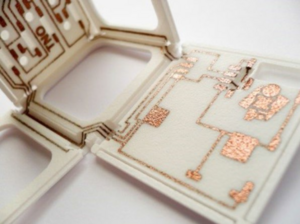

Рис. 2: Напечатанные межсоединения.

Обратите внимание, что размер смещения обычно меньше, чем отверстие в донорном слое. Далее, подложка и донор оба смещаются относительно лазерного луча, каждый со своей собственной скоростью. Это необходимо для создания наложения смещений, которое формирует линию проводимости.

Струйная печать может быть использована в электронных корпусах как межсоединения между электронными компонентами. Проводимые чернила и диэлектрические чернила используются при замещении традиционных печатных плат межсоединениями, напечатанными с помощью струйной печати. Хотя и органические, и неорганические чернила могут быть использованы для целей проводимости, на сегодняшний день лучшую проводимость обеспечивают неорганические чернила. Неорганические чернила состоят из металлических нано-частиц и органического растворителя, который делает чернила способными к печати.

Аэрозольная печать – другой материал технологии для печати электроники. Процесс начинается с распыления чернил, которые могут быть нагреты до 80°C, производя капельки в один или два микрона в диаметре. Распыленные капли определяются в газовый поток и поставляются на печатающую головку. Здесь представлен кольцевой поток чистого газа вокруг потока аэрозоля, чтобы собрать капли в плотный коллимированный пучок материала. Комбинированные потоки газа выходят на печатающую головку через суживающуюся насадку, что сжимает поток аэрозоля до диаметра в 10 микрон.Капельки выходят из печатающей головки с высокой скоростью (ок. 50 м/с) и сталкиваются с подложкой. Электрические соединения, пассивные и активные компоненты формируются за счет движения печатающей головки, оснащенной механическим затвором стоп/старт, относительно подложки. Полученные в результате детали могут обладать характеристиками от 10 микрон в ширину с толщиной слоя от 10 нанометров до >10 микрон. Широкий носик печатающей головки делает возможным печать элементов с электронными характеристиками размером в миллиметр и покрытием поверхности. Вся печать происходит без использования вакуума или давления и при комнатной температуре. Высокая скорость выхода материала дает возможность иметь относительно большое расстояние между печатающей головкой и подложкой, обычно это 2-5 мм. Капельки остаются четко сфокусированными в пределах этой дистанции, что дает в результате возможность печатать конформные элементы на трехмерной подложке. Несмотря на высокую скорость, процесс печати достаточно деликатный; повреждения подложки не происходит, и обычно нет брызг и излишнего распыления материала. Когда элемент выполнен, печатающее вещество обычно требует пост-обработки для того, чтобы получить окончательные электрические и механические свойства.

Рис. 3: Графическое объяснение процесса LIFT.

Рис. 4: 3D MID примеры (самый правый показывает функциональный 3D MID).

Технология 3D MID (устройства с формованными соединениями) – другой способ создать электрические межсоединения внутри формованного пластикового корпуса. Электропроводная схема создается путем двух шаговой формовки или путем лазерной активации элементов. После этого структуры металлизируются в процессе электролитического покрытия и становятся проводимыми. После того, как электронная схема создана, обычные машины поверхностного монтажа (печать по шаблону, установочные аппараты, печи для пайки) могут удостовериться, что все компоненты установлены на деталь. Вещи становятся еще интереснее, когда мы меняем свой обычный стиль мышления. А что, если мы сначала разместим компоненты внутри корпуса, а затем напечатаем межсоединения? В этом случае нам также не потребуется процесс пайки! Будет, однако, лучше, если мы сможем напечатать медные межсоединения без последующей обработки. Плазменная технология была бы хорошим выбором для этого случая. Этот тип технологии может сделать революцию в производственном процессе для чувствительных поверхностей к атмосферному давлению. Холодная активная атмосферная плазма имеет место во множестве устройств в промышленности, таких как солнечные батареи, полупроводники и может стать замещающей технологией для 3D MID. Однако, плазменная технология нуждается в дополнительном внимании для того, чтобы обеспечить возможность создания точных допусков в межсоединениях.

Необходимо также обратить внимание на размещение компонентов. Если мы создаем электрическую схему внутри корпуса и в трехмерном разрешении, нам нужно иметь возможность разместить компоненты в трехмерном формате. Это значит, что нам нужно также иметь возможность использовать паяльную пасту или клей в трехмерном формате. Если мы можем сначала разместить компоненты, а потом печатать проводящие медные дорожки, то вероятно нам нужно будет изменить дизайн определенных компонентов, которые имеют соединения или радиаторы на нижней стороне.

Какие преимущества дадут такие изменения для электронной промышленности? Кроме получения продуктов, разработанных для определенных целей, а не просто для того, чтобы вместить в себя необходимую электронику, есть еще серьезные экономические преимущества.

Рис. 5: 3D напечатанные медные дорожки.

Если межсоединения могут быть напечатаны внутри корпуса, пропадает необходимость печатной платы. Это не только преимущество по затратам, но также серьезное экологическое преимущество. Более того, больше не требуются шаги по установке печатной платы в корпус, что тоже является аргументом экономии затрат. Если какие-то компоненты могут быть частью напечатанных межсоединений, то эти компоненты больше не нужны в виде обычных поверхностно-монтируемых компонентов. Если мы можем сначала разместить компоненты, а потом напечатать межсоединения, нам больше не нужна паяльная паста и процесс пайки также не нужен. Однако, паяльная паста возможно будет замещена клеевым процессом для удержания компонентов на месте, особенно если компоненты будут размещаться в трехмерном формате. Сокращение производственных шагов может привести к ускорению производственного цикла. Это особенно верно, если этот процесс упрощает текущий сложный монтаж, но в любом случае это приведет к сокращению производственных площадей и экономии энергии.

Несколько очень интересных моментов должны быть тщательно изучены для электронной промышленности, также как и механический сегмент. Следующим шагом будет расширение технических границ и новые вызовы для промышленности. TNO, исследовательский институт в Нидерландах, начал стратегическую исследовательскую программу по теме 3Д печати электроники для разработки новых технологий и дальнейшего развития существующих методик в тесном сотрудничестве с электронной промышленностью и ее участниками. Мы ожидаем, что благодаря быстрому развитию 3Д печати, в ближайшие годы данная технология вырастет в эффективный по затратам подход к электронной промышленности.

Автор:

Аржен Коппенс (Arjen Koppens) – менеджер по продажам в DIMA Group B.V