Разработка сверхвысокочастотных печатных плат для успешного производства с первого раза Часть 2

Существует много различных материалов: с точки зрения проектировщика радиочастотных/сверхвысокочастотных плат первостепенное значение имеют Dk и Df. Тип медной фольги также влияет на потери внутри схемы, поэтому там, где необходимо минимизировать потери, зачастую выбирается профиль с незначительным количеством меди. Ниже приведен список того, что важно учитывать с точки зрения производства:

a. Стабильность размеров

b. Металлизация (предварительное покрытие металлом) – тип покрытия: медь, латунь или алюминий

c. Коэффициент теплового расширения (СТЕ) особенно важен для многослойных плат

d. Температура стеклования (Tg) или точка плавления для термопластиков

e. Тип и процентное содержание наполнителя в подложке.

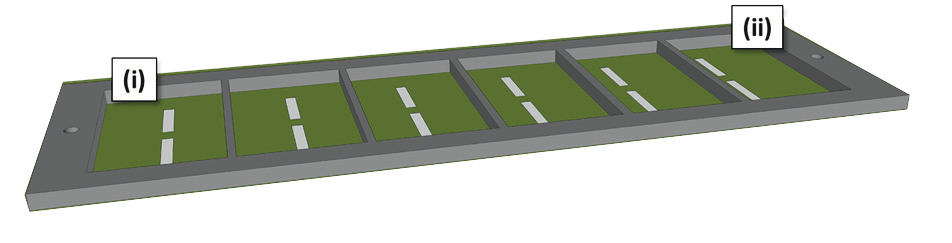

Стабильность размеров может оказаться самым важным вопросом, особенно для больших схем, и, хотя изменения размеров в процессе обработки (обычно сжатие) могут быть допустимы за счет масштабирования, ключом к успешному производству с хорошим выходом является согласованность. Обычно материалы с каким-либо усилением (например, стекловолокно) дают более надежные результаты (см. колонку Комментарии в Приложении 1). Где же тогда тут может быть проблема? Для материалов с плохой или непредсказуемой стабильностью размеров масштабирование не решает проблему, так как измерение размеров варьируется от элемента к элементу. Для нас принято делать очень большие фазированные решетки антенн с размерами до 1,2 м на 1,2 м, где выравнивание полагается на точное расстояние от физических монтажных отверстий. Если вы представляете излучающие элементы на плате, соответствующие точным апертурам на обработанном металлическом элементе, как показано на Рис.3, так как размещение элементов отклоняется от металла (от правильного расположения в ‘(i)’до значительного отклонения в ‘(ii)’), потери и эффективность антенны пострадают.

Другая, но очень распространенная проблема – это использование проектировщиками стабильных по размеру материалов, но выставление очень жестких допусков в надежде, что это избавит их от проблем, возникающих с допусками в процессе. Хотя в некоторых разработках это может быть необходимо, это увеличивает затраты и отходы. Часто использование увеличенных допусков в моделях показывает, что некоторые аспекты проекта менее чувствительны, чем можно было предположить, и некоторое послабление может серьезно улучшить способность к производству.

Схемы с металлической стороной могут создавать сложности в смысле общей толщины платы для обработки. Устройства, которые обычно используются с высокой мощностью и высокими частотами, зачастую имеют подложку более 6 мм. Максимальная толщина для наших стандартных процессов составляет 8 мм и можем покрывать алюминием сквозные отверстия, слепые отверстия и делать поверхностное покрытие открытым алюминием.

Коэффициент теплового расширения материала (СТЕ) имеет важное значение как для конечного использования, так и для производства печатных плат. Несоответствия могут привести к перегрузкам внутри структуры, что может в свою очередь привести к изгибам; они также могут привести к перегрузкам в паяных соединениях, где коэффициент теплового расширения компонентов значительно отличается от общего коэффициента теплового расширения платы, что создает потенциал для плохой надежности в дальнейшем. Самым безопасным является использование одних и тех же материалов для всего штабеля платы, везде, где это возможно. Зачастую разработки объединяют микроволновые схемы с цифровыми логическими схемами управления, используя менее дорогой FR4 для последних, чтобы сэкономить; это может создать проблемы с СТЕ, если проекты не симметричны, а распределение коэффициента теплового расширения сбалансировано по всей плате.

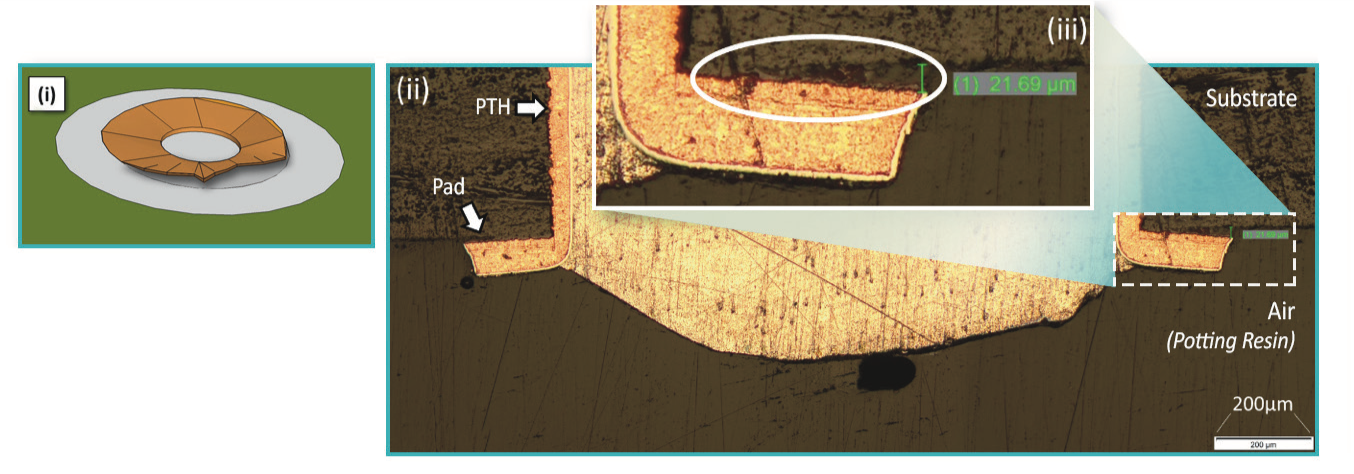

Еще одним важным моментом является температура стеклования (Tg). Для FR4 она обычно составляет от 120 до 140°C. Для высококачественных микроволновых материалов температура стеклования обычно >170°C, и самые надежные устройства требуют использования материалов с высокой Tg. Это важное соображение, так как CTE, как правило, изменяется ступенчато при превышении Tg, иногда изменяясь с коэффициентом 3 или 4. Учитывая, что бессвинцовая пайка требует температур порядка 230°C, увеличение CTE выше Tg может означать повышенные нагрузки на такие элементы, как переходные сквозные отверстия, площадки и т. д., особенно в направлении z, что приводит к подъему площадки после охлаждения. Теоретически это показано на Рис. 4 (i) из нашего эскиза на Рис. 1. (ii) и увеличено на (iii) показывают фотографию в поперечном разрезе реального примера подъема площадки.

Материалы с более высоким диэлектрическим коэффициентом (Dk) имеют обычно большее содержание наполнителя, который может быть очень абразивным для сверл и резцов. Хотя само по себе это не является проблемой, затраты на обработку могут вырасти из-за использования большего количество сверл и резцов для каждой схемы.

Источник: rfglobalnet.com