Авторы: Томас Хестер (Thomas Hester) и Дэвид Пински (David Pinsky)

RAYTHEON COMPANY

Резюме

Покрытие оловом может спонтанно создавать нити, так называемые «перемычки» или «усики» (от англ. Whiskers – бакенбарды, усы), которые могут стать причиной короткого замыкания. Известно, что плавка олова со свинцом (Pb) подавляет формирование «перемычек». Данная статья представляет результаты исследования длительного проекта пайки электронных компонентов с чистым оловом с последующей свинец-содержащей пайкой для присоединения. Целью проекта было определить условия, при которых достаточное плавление чистого олова с покрытием свинцом достигает цели подавления образования перемычек. Мы придумали термин «само-снижение рисков» для описание данного эффекта.

Первая часть проекта была спланирована комитетом, который выбрал коммерчески доступные поверхностно монтируемые компоненты, включая такие корпуса, которые представляют разнообразие среди длин и высот паяных выводов. В первой части проекта образцы печатных плат были двух видов: первый образец – однослойная плата схемы; второй – многослойная плата с внутренними слоями заземления, представляющая текущую практику разработок для нашего производства устройств печатных плат. Монтаж плат производился на стандартном производственном монтажно-захватывающем оборудовании с автоматизированными процессами пайки.

Первоначальный проект был позднее расширен мульти-чиповыми модулями (МСМ), содержащими поверхностно монтируемые компоненты с паяными выводами из чистого олова. Критерием успеха для «само-снижения рисков» образования оловянных перемычек было определено наличие по меньшей мере 3 Wt% свинца во всех измеряемых паяных локациях. Анализ материалов был проведен на множестве локаций на каждом паяном выводе, обычно на выходе от корпуса, средней части и прилегающей части к контактной площадке платы. Сначала анализ материалов производился с использованием рентгеновской флуоресценции, обоснованность измерений с помощью рентгеновской флуоресценции была проверена на образце с помощью анализа поперечного разреза и дисперсионной спектроскопии сканирующего электронного микроскопа. Результаты показали, что правило, базирующееся на сумме горизонтальных и вертикальных измерений выводов, может быть использовано для прогнозирования «само-снижения» формирования оловянных перемычек.

Введение

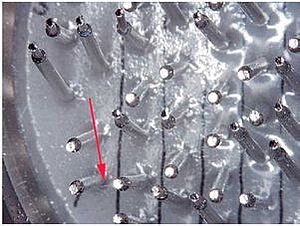

Оловянные перемычки могут возникать из чисто оловянных паяных выводов, корпусов устройств и оболочек коннекторов и создавать риск электрического замыкания (Рис. 1 и 2). Было установлено, что оловянные перемычки были ключевой причиной полной потери целых спутников, нарушений работы атомных электростанций, повреждений потребительских электронных приборов, как например, цифровые часы.

Рис. 1: Оловянная перемычка на частично отсоединенном контакте разъема.

Рис. 2: Крупный плат оловянной перемычки между контактами.

Техники снижения риска образования оловянных перемычек

Принятие снижения рисков образования оловянных перемычек является альтернативным решением полного отказа от деталей и монтажа с чистым оловом. Снижение рисков подразумевает, что определенный уровень риска должен быть принят. Примеры техник снижения риска образования оловянных перемычек включают удаление чистого олова за счет покрытия или пайки погружением в припой, покрытие чистого олова путем изоляционного покрытия или заливки компаундом, или выполнение проекта роста оловянных перемычек на рассматриваемых деталях.

Снижение рисков путем пайки с припоем SnPb

Это техника само-снижения или отравления свинцом, которая использует оловянно-свинцовый процесс пайки путем добавления свинца в паяные соединения, и устраняет риск образования оловянных перемычек. Эта техника имеет риск недостаточного заполнения припоя на свинцовых поверхностях компонента.

Квалификация для само-снижения рисков

Квалификация стилей поверхностно монтируемых корпусов для само-снижения рисков определена в Rev A GEIA-STD-0005-2M следующим образом:

«Олово или поверхности с оловянным припоем и паяные зоны должны быть оценены по содержанию Pb >3%, используя XRF, согласно с SAE Standard JESD213Q SEM EDS, согласно с MIL-STD-1580, Requirement 9 или с другими методами, одобренными потребителем. Микро-сечение должно быть выполнено для удостоверения в том, что в припое содержится адекватное содержание бессвинцового олова. Квалификация должна принимать во внимание разнообразие процессов контроля припоя».

Исследования по квалификации само-снижению рисков

Опубликованные результаты по ограниченному количеству типов компонентов от Raytheon Goleta, Stevens et al, и Rockwell Collins (D. Hillman)™ говорят о том, что специфические типы компонентов (SOIC, бескорпусные резисторы и RF транзисторы) будут само-снижать риски, если высота паяного окончания от паяной площадки до выхода свинца будет < 0.030 дюйма или около половины общей высоты корпуса при оптимальных условиях пайки. Этот проект квалификации само-снижения рисков исследовал множество типов поверхностно монтируемых компонентов, согласно с STD-0005-2, и результаты показали, что для само-снижения рисков необходимы данные, базирующиеся не только на высоте паяных выводов.

Проект компании Raytheon по само-снижению рисков образования оловянных перемычек. Детали и описание.

А. Общая цель: Определить дизайн печатной платы, выбор компонентов и критерии паяного монтажа, которые обеспечат снижение риска образования оловянных перемычек при использовании электронных компонентов с выводами из чистого олова.

В. Цель для выбора образцов деталей: Посмотреть, будут ли снижать риск образования оловянных перемычек образцы компонентов с паяными выводами <0,035 дюйма в высоту при условиях, оптимизированных для введения свинца на паяльную поверхность.

С. Цель для образца типа печатной платы: Посмотреть, будет ли влиять на снижение риска образования оловянных перемычек использование стандартных для компании Raytheon паяных площадок, многослойных печатных плат и плат с множеством слоев заземления.

D. Цель для образца мультичипового модуля: Оценить само-снижение риска образования оловянных перемычек у выбранных компонентов в МСМ.

Критерии для выбора деталей для ПП Образцов 1 и 2

Компоненты, выбранные для этого проекта, включают в себя такой набор длин выводов и высот корпусов, что в обоих случаях при процессе с чистым оловом некоторые детали будут функционировать безошибочно, а некоторые будут повреждены. Они были закуплены из коммерческих источников для того, чтобы электронные компоненты содержали чистое олово. Фактор высоты корпуса в само-снижении риска был очевиден из предыдущих опытов, но в них не был учтен фактор длины вывода, так как он не воспринимался, как важный фактор до этого проекта.

Критерии для выбора деталей для мульти-чипового модуля (МСМ)

Компоненты на МСМ, проанализированные с точки зрения само-снижения риска, были ограничены до поверхностно монтируемых чип резисторов размером 01005 и поверхностно монтируемых конденсаторов с высотой корпуса до 0,065 дюйма. Другие компоненты на МСМ не анализировались с точки зрения само-снижения риска.

Типы образцов

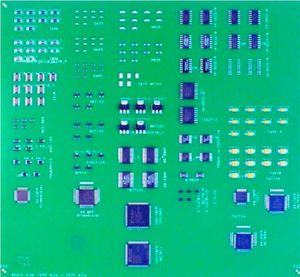

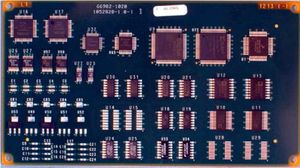

Были созданы два образца печатных плат и мульти-чиповый модуль. Первый образец платы – простая двуслойная плата со стандартными размерами паяльных площадок, предложенных производителем. Второй образец был разработан с характеристиками, выбранными для проверки возможности компонентов к само-снижению рисков, которые включают несколько слоев, несколько панелей заземления, размеры паяльных площадок, определенные компанией Raytheon, которые больше, чем размеры, предложенные производителем. Фотографии тестовых плат показаны на Рис.3 и 4. Эти факторы были определены, как значимые для симулирования наихудших условий производства для само-снижения.

Рис. 3 Образец пасты 1

Рис. 4 Образец пасты 2

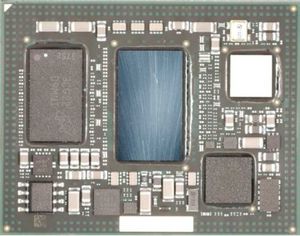

МСМ – это очень высоко компактные многослойные печатные платы с внутренними слоями заземления. Для проекта были сделаны восемь МСМ, фотография МСМ приведена на Рис.5.

Рис. 5: Мульти-чиповый модуль

Паяльная паста, Размещение компонентов и Условия пайки

A. Образцы плат 1 и 2

Для нанесения паяльной пасты, размещения компонентов и контроля паяльных условий было использовано стандартное производственное оборудование для автоматизированного монтажа в обоих случаях с печатными платами образцов и 1, и 2. Были применены стандартные для компании Raytheon условия процесса пайки как на образце 1, так и на образце 2. Условия включали пайку при 215°C +/- 2°C до 60-90 секунд, использование 63 Wt% олова, 37 Wt% свинцовый припой, 5 и 6 mil шаблоны и флюс R0L0. Во избежание вариативности в результатах проекта никакое ручное размещение компонентов или ручной процесс пайки не применялись.

Мы выполнили шесть копий платы образца 1 и восемь копий образца 2. Несколько локаций на каждой платы не были заняты компонентами либо из-за особенностей проекта платы, либо из-за недостаточного количества образцов.

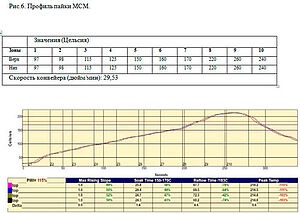

В. Мульти-чиповый модуль

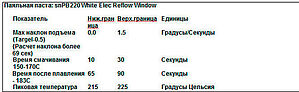

Так как разработка МСМ была выполнена нашей компанией, в данной статье приводятся только основные условия процесса пайки. Оловянно-свинцовый припой, используемый в профиле пайки, показан на Рис.6.