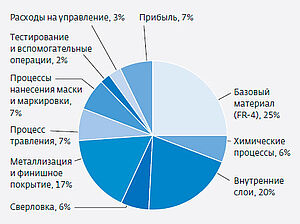

Мы уже рассмотрели [1] одну из наиболее крупных составляющих производственных затрат, управление которой в значительной мере зависит от разработчика, - базовый материал платы. Взглянув на диаграмму удельной стоимости этапов производства (рис.1), которая уже приводилась в статье [1], мы увидим, что вторая позиция, также вносящая большую долю в себестоимость платы и тоже относящаяся к компетенции разработчика, это процессы металлизации и финишных покрытий.

Рис.1. Распределение затрат при производстве 4слой ной печатной платы [2]

Металлизация отверстий - выбор невелик

Для двухслойных и многослойных плат обеспечение электрической связи между слоями платы осуществляется при помощи металлизации отверстий. В качестве металла используется медь. Наиболее распространенный процесс - химическое осаждение меди из растворов, содержащих соль двухвалентной меди, восстановитель, комплексообразователь, буферные (регулирующие рН) и другие добавки. После сверления отверстий и их подготовки при помощи катализа торов, очистки, промывки начинается процесс металлизации, занимающий обычно 10 и более часов. Режимы работы оборудования, составы химических реагентов, обеспечивающие необходимое качество и требуемый выход годной продукции, подбираются технологом.

Производство жестких печатных плат регламентируется различными рекомендациями и стандартами, в частности, стандартами IPC6012 и IPCTM650. В этих документах подробно расписаны характеристики плат в зависимости от их класса и типа, условия проведения испытаний и проверок. Согласно стандартам IPC, электронные блоки по уровню надежности делятся на три класса:

- класс 1, "основной", когда внешний вид не является приоритетом, а выход блока из строя не является критичным для функционирования системы;

- класс 2, "специальный", когда во внешнем виде допускаются некоторые дефекты, а выход из строя нежелателен, но не критичен;

- класс 3, "высокой надежности", когда внешние дефекты неприемлемы, выход из строя является неприемлемым.

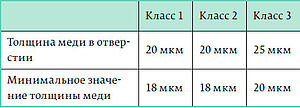

Требования, предъявляемые к изделиям 1 класса надежности, самые мягкие, 3 класса - наиболее жесткие. Стандарт IPC6012 регламентирует среднее и минимальное значения толщины слоя металла на стенке отверстия; установленные им значения приведены в табл.1.

Таблица 1. Толщина меди на стенках металлизированного отверстия для разных классов надежности изделия [3]

Как видим, в таблице определены два значения толщины металлизации: номинальное и минимальное. Это необходимо потому, что при самых лучших реактивах и самой тщательной настройке процесса осаждения абсолютная равномерность толщины металла недостижима.

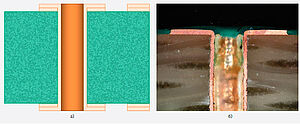

Рис.2. Металлизированное отверстие на чертеже (а) и в реальности (б)

На рис.2а представлено изображение ожидаемого профиля медной стенки на срезе отверстия, а на рис.2б - реальный вид отверстия на срезе тест-купона. Тест-купон представляет собой специально выделяемую зону технологической заготовки - панели из нескольких будущих плат, иногда - из нескольких типов плат. В этой зоне высверлены отверстия, по диаметру совпадающие с отверстиями в платах. Отверстия проходят процесс металлизации вместе со всей заготовкой, и затем на них проводится контроль металлизации (рис.3), результаты которого попадают в отчет.

Рис.3. В таком виде заказчику предоставляется тестовый купон, если он требует этого для подтверждения результатов контроля. Срез купона по линии диаметров отверстий залит в цилиндр из прозрачного пластика.

В стандартах IPC содержатся рекомендации по тест купонам для разных этапов производства, но точную их конфигурацию каждое производство определяет для себя самостоятельно.

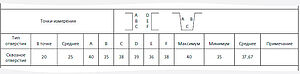

На рис.4 представлена часть отчета с производства с указанием точек, для которых проводится контроль толщины металлизации на срезе тест-купона; точки обозначены буквами A-F для сквозных отверстий и A-C - для слепых.

Рис.4. Фрагмент отчета, выпускаемого по результатам контроля металлизации отверстий. Заголовки таблицы даны в переводе автора, размеры приведены в микрометрах.

Контроль сквозных и слепых отверстий ведется раздельно, на рисунке показана строка результатов контроля сквозного отверстия. Максимальная толщина металла на стенке отверстия не регламентируется, но фиксируется в отчете для последующего вычисления среднего значения толщины металлизации.

Итак, назначая класс надежности изделия, разработчик фактически выбирает значение толщины металлизации для контроля в пределах, указанных в стандарте. С точки зрения экономии затрат на данном этапе он должен учитывать, что стоимость производства с повышением класса растет; так, для класса 3 она в среднем в 2,5 раза выше, чем для класса 2. При этом не следует забывать, что производство платы по классу 3 могут реально гарантировать лишь немногие из производителей, основная их масса работает по 1 и 2 классам.

Иногда разработчику необходимо увеличить толщину металлизации в некоторых отверстиях - например, по результатам расчета токовой нагрузки. Данная ситуация с точки зрения производства является нестандартной, и согласование таких требований полностью зависит от опыта технолога и его решимости отойти от норм, указанных в стандартах. На стоимости платы это может сказаться кардинально, поэтому в таких случаях лучше применить уже давно известное решение: в цепях, по которым протекают большие токи, проектировать не одно, а несколько отверстий и таким образом приводить токовую нагрузку в расчете на одно отверстие к величине, позволяющей оставаться в пределах стандартизированной толщины металлизации.

Финишные покрытия: разнообразие, преимущества, проблемы

В отличие от металлизации отверстий, для принятия решения по которой у разработчика почти нет альтернативы, выбор финишного покрытия платы заметно шире. Напомним, что основное назначение финишного покрытия состоит в защите контактных площадок от окисления меди при большом временнoм промежутке между изготовлением платы и монтажом элементов, то есть в обеспечении их сохранности для процесса пайки. Рассмотрим самые популярные финишные покрытия.

HASL (Hot Air Solder Leveling) - погружение в при пой с выравниванием горячим воздухом. Плату с подготовленными площадками, покрытую флюсом, окунают в ванну с расплавленным припоем, после чего охлаждают и очищают. Состав припоя - 62-63% олова и 36-37% свинца, иногда присутствует 1-2% серебра (без учета примесей других металлов). Припой покрывает площадки, излишки же сдуваются потоком воздуха - "воздушным ножом". Толщина покрытия обычно лежит в пределах 5-20 мкм.

Поверхность площадок с таким покрытием имеет хорошую смачиваемость, паяное соединение компонентов - отличные показатели по прочности; возможен неоднократный ремонт (перепайкой компонентов), плата сохраняет паяемость достаточно долго. Недостатки технологии хорошо известны. Прежде всего это невозможность ее применения для плат, на которые устанавливаются компоненты с мелким шагом - минимальная величина зазора для них составляет порядка 0,15 мм. Причин две: риск замыкания между площадками и неудовлетворительная плоскостность последних. Далее, в HASL процессе платы подвергаются высокотемпературному удару, из-за чего такое покрытие не рекомендовано для тонких плат (толщиной меньше 0,6 мм). Также HASL не рекомендован при производстве плат на основе керамики или тефлона ввиду высокого риска повреждения материала.

Альтернативный вариант технологии HASL - облуживание бессвинцовым припоем (lead free HASL, Lf HASL). Бессвинцовый припой содержит порядка 97-99% олова, в качестве небольших добавок присутствуют медь, серебро, иногда германий, никель. Такой состав требует еще более высокой температуры расплава, соответственно, платы подвергаются еще более сильному тепловому удару. Поэтому данное покрытие при меняют для плат, изготовленных из высокотемпературных материалов. Достоинства и недостатки аналогичны использованию покрытия HASL. По стоимости различия между стандартным и бессвинцовым оплавлением практически нет.

Органическое защитное покрытие (Organic Solderability Preservative - OSP) является одним из недорогих и простых способов защитного покрытия с хорошим уровнем паяемости. Покрытие наносится в виде пленки на всю поверхность платы. Плату после очистки и микротравления окунают в ванну с раствором на основе бензотриазола или фенилимидазола. В заключение следует полоскание и сушка плат, весь процесс обычно занимает около 15 мин.

Достоинство OSP состоит в том, что при монтаже вывод компонента паяется непосредственно к меди. В результате мы имеем покрытие, процесс нанесения которого относительно прост и дешев, а площадки имеют отличные показатели по плоскостности и неплохую паяемость. В качестве недостатков следует упомянуть неравномерность покрытия контактных площадок на разных участках платы из-за ее неидеальной плоскостности. Там, где слой покрытия будет тонок, возникает риск окисления меди; там, где слой избыточно толст, можно ждать проблем со смачиваемостью при пайке. OSP малопригодно к ремонту, а при электроконтроле щупы тестера разрушает его в точках касания. Срок жизни покрытия короткий, дли тельное хранение невозможно.

Следующая группа - иммерсионные покрытия. В процессе нанесения таких покрытий платы, перемещаясь по технологической линии, проходят несколько этапов погружения в ванны с различными растворами. Реакция замещения одного металла другим останавливается, как только на поверхности образуется пленка, препятствующая обмену. Поэтому толщина такого покрытия не может быть большой. Платы в этом процессе не подвергаются температурному удару, имеют хороший уровень паяемости.

Первый вариант - иммерсионное золото по под слою никеля (Electroless Nickel / Immersion Gold - ENIG). Золото предотвращает окисление никеля и обеспечивает превосходную паяемость, а никель служит барьером между медью и слоем золота, предотвращая их взаимную диффузию. Технология имеет преимущество в виде плоских площадок для компонентов с мелким шагом, обеспечивает значительный срок хранения.

Но процесс производства сложен, требуется несколько этапов очистки, активатор на основе палладия; суммарное время нанесения покрытия - порядка одного часа. Все это обусловливает высокую стоимость ENIG. Тем не менее, сегодня его могут выполнять большинство производителей в Азии, Европе и Америке.

Для ENIG в литературе описана проблема "черной площадки", когда паяные соединения имеют недостаточную прочность из-за плохого контроля при нанесении никеля, который подвергся коррозии. Такие площадки после демонтажа элементов имели крайне низкий уровень паяемости, что ухудшало качество пайки компонентов, вплоть до невозможности монтажа. Однако производители смогли найти нужные составы растворов и детально отработать технологию процесса, так что в настоящее время неприятность такого рода встречается довольно редко. На рис.5а, 5б, 5в представлено схематическое изображение этапов нанесения покрытий.

Рис.5. Этапы нанесения покрытий [4]: а - HASL, б - OSP, в - ENIG. Последовательность процесса - сверху вниз

Можно убедиться, что нанесение иммерсионного золота - действительно достаточно сложный процесс.

Иммерсионное олово (Immersion Tin - ImmSn) и иммерсионное серебро (Immersion Ag - ImmAg). Эти покрытия можно рассматривать как альтернативу ENIG. Их технология не включает создание барьера из никеля, что упрощает процесс создания покрытий, сокращая время нанесения примерно до 30 мин и уменьшая стоимость процесса по сравнению с ENIG. При монтаже получается надежное паянное соединение. Однако при всех своих достоинствах покрытия довольно капризны: для олова потенциальной проблемой является рост "усов", что порождает риск выхода блока из строя вследствие замыкания цепей, серебро же активно впитывает серу из окружающей среды и быстро становится непригодным для пайки компонентов. Условия хранения и транспортировки плат с такими покрытиями усложнены и требуют дополни тельного контроля, срок хранения меньше, чем плат с оплавлением припоем. К тому же не каждый производитель имеет на производстве отдельную линию для нанесения таких покрытий.

В последние годы все большей популярностью начинает пользоваться покрытие химический никель / химический палладий / иммерсионное золото (Electroless Nickel / Electroless Palladium / Immersion Gold - ENEPIG). Это покрытие можно назвать дальнейшим развитием технологии ENIG путем введения слоя палладия в дополнение к слою никеля. Оно имеет важное преимущество перед другими: на платах с покрытием ENEPIG можно не только паять компоненты по стандартной технологии, но и производить разварку золотой или алюминиевой проволокой. Но и стоимость этого вида покрытия заметно выше по сравнению с другими.

Также следует упомянуть вариант относительно ред кого покрытия - иммерсионное золото по серебру, без применения слоя никеля (Autocatalic Silver Immersion Gold - ASIG). Данная технология, в первую очередь, рассчитана на область СВЧ-устройств. Основные преимущества: меньшие потери при высоких частотах и возможность раз варки золотом. Этот техпроцесс относительно новый, стоимость его выше, чем у других покрытий, поэтому пока он используется немногими производителями.

В заключение следует рассмотреть покрытия, которые не участвуют в процессе пайки, а требуются для других задач. Основное широко известное покрытие такого рода - гальваническое золочение по под слою никеля. Оно требуется, когда медные площадки на плате предназначены не для пайки, а для работы в условиях механической нагрузки. Известный пример - краевой разъем видеокарты, которую вставляют в слот AGP или PCIe в материнской плате. По применяемым материалам техпроцесс похож на процесс нанесения ENIG, а отличие его от иммерсионного золочения в том, что наращивание золота ведется при помощи пропускания тока через покрываемые площадки. Делается это при помощи добавления на заготовке платы технологической шины, соединенной с площадками, которые погружены в раствор, и подключенной к источнику питания. Это позволяет поддерживать процесс до достижения слоем золота толщины до 2 мкм. На финишном этапе при вырезании платы из заготовки площадки разъема отделяются от шины. Получаемое покрытие более долговечно под механической нагрузкой по сравнению с иммерсионным золотом, однако почти непригодно для пайки. Стоимость покрытия напрямую зависит от площади нанесения и толщины золота.

Стандарт IPC6012 рекомендует обеспечивать толщину золота на краевом разъеме порядка 0,75 мкм для 2 класса надежности и 1,27 мкм для 3 класса. По такой же технологии возможно селективное золочение площадок под контакты клавиатуры, а также под разварку выводов компонентов.

Немного статистики

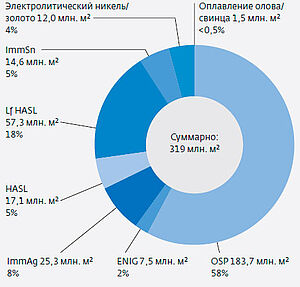

Время от времени проводится оценка популярности покрытий, существуют разные оценки от разных производителей и экспертов; общую картину можно себе представить, например, по рис.6.

Рис.6. Распространенность различных типов защитных покрытий печатных плат с общими объемами выпуска; данные 2011 года [5]

Лидерство пока остается за покрытием OSP, поскольку оно применяется в производстве массовых относительно недорогих устройств: мобильных телефонов, блоков питания для бытовой техники и т. п. - там, где цена играет основную роль, а ремонт устройства нежелателен или маловероятен. Оба варианта HASL, свинцовый и бессвинцовый, также занимают значительную долю рынка, так как их надежность позволяет использовать их в блоках специального назначения - в военной и авиакосмической отраслях, в медицине.

Заслуживает внимания небольшая популярность ENIG по сравнению, например, с иммерсионным серебром. Стоит также отметить, что, если построить такую диаграмму только для плат, спроектированных по 3 классу надежности, то картина может быть другой, поскольку при их изготовлении широко применяются покрытия HASL и ENIG.

***

Какой вывод может сделать разработчик? В целом такой же, какой сделан относительно базового материала печатной платы: необходимо иметь четкое представление о требованиях проекта и выбирать параметры платы в соответствии с ними. Если задача стоит в получении устройства с низ кой ценой, а требования по надежности продукции невысоки, то, в первую очередь, надо присмотреться к недорогим покрытиям, например, OSP, а плату изготавливать по 2 классу. В случае изделий специального назначения, где надежность стоит на первом месте, не следует забывать о старом проверенном оплавлении припоем ПОС61, а когда это невозможно, то обращаться к выбору одной из технологий иммерсионного покрытия.

Литература:

- Рябушкин В. Что надо знать разработчику печатных плат: выбор базового материала // ЭЛЕКТРОНИКА: Наука, Технология, Бизнес. 2015. № 6. С. 182-186.

- www.goldphoenixpcb.com.

- IPC6012, www.ipc.org

- www.linkedin.com/pub/craigmyers/4/6a7/b98.

- PCB magazine, May 2012; www.magazines007.com.

- Печатные платы. Справочник. В двух книгах / Под ред. Кумбза К.Ф.; пер. с англ. под ред. д. т.н., проф. А.М.Медведева.