Авторы: Рэнди Шоллер (Randy Schueller, Ph.D),

Натан Блаттау (Nathan Blattau, Ph.D),

Джоэль Арнольд (Joelle Arnold),

Крейг Хиллман (Craig Hillman, Ph.D.).

DfR Solutions College Park,MD, USA

rschueller@dfrsolutions.com

РЕЗЮМЕ

В данной статье рассматриваются недостатки нынешних бессвинцовых припоев (называемых SAC305), а также представлены недавние данные по различным новым припоям, которые обещают стать заменой нынешних материалов. Эти новейшие припои предлагают важные улучшения по надежности, но имеют определенные сложности, которые требуют решения до введения их в использование. Шоковые и вибрационные данные будут представлены, так же как и данные по термальному циклу. Главный фокус сконцентрирован на припоях SnCuNi и SAC105X и том, как они могут быть эффективно использованы в бессвинцовой электронной промышленности в будущем.

Ключевые термины: бессвинцовый, припой, надежность, SnCuNi, SAC105.

ВВЕДЕНИЕ

Уже прошло полных три года с тех пор, как RoHS вступили в действие и бессвинцовые продукты заполнили рынок в большом объеме. У многих компаний было только 1-2 года для подготовки до дэд-лайна. И хотя на тот момент существовал широкий ассортимент бессвинцовых припоев, доступных на рынке, в конечном итоге победили припои Sn-Ag-Cu (SAC). SAC305 (3%Ag и 0.5%Cu) стал основным припоем, принятым для паяльной пасты поверхностного монтажа и шариков припоя для корпусов BGA. С 2005 года сотни миллионов продуктов были произведены с припоем SAC305 и эти продукты входят в широкий ранг устройств от наладонных устройств и ноутбуков до рабочих станций и серверов. Из-за этого широкого применения и нескольких лет надежности работы в пользовательских условиях теперь есть значительно более глубокое понимание сильных и слабых сторон припоев SAC, которые и будут детально разбираться в данной статье. В электронной промышленности была представлена серьезная работа по разработке альтернативных бессвинцовых припоев с целью улучшения свойств SAC305.1 Отрасли, которые до сих пор были освобождены от бессвинцовых требований, имеют прекрасную возможность получить преимущества от изученного материала и использовать такие бессвинцовые припои, которые наилучшем образом будут отвечать требованиям их продукции. Такие отрасли включают медицинскую сферу, оборонную, аэрокосмическую, измерительное оборудование и производители высококачественных маршрутизаторов, систем хранения и серверов.

ПРЕДПОСЫЛКИ

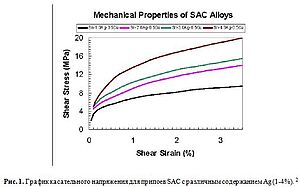

Большая часть первичных исследований припоев SAC была выполнена усилиями консорциума NCMS и iNEMI. Припои SAC (особенно с 3,4% Ag) имели преимущество, так как их температура плавления составляет около 217°C. Эта температура плавления была значительно больше, чем у эвтектического SnPb (183°C), но меньше, чем у многих других бессвинцовых опций. Поэтому возникали споры - что лучше SAC305 или SAC405? Данные по надежности были сходными у обоих, но в конечном итоге победил SAC305. Меньшие затраты из-за меньшего количества серебра было лишь незначительным фактором, учитывая, что затраты на паяльную пасту в основном определяются стоимостью производства, а не стоимостью металла в ней. Наиболее значительной причиной было уменьшение объема фракции осаждаемой Ag3Sn, которое уменьшало напряжение пластической текучести и делала припой более эластичным, что показано на Рис. 1.

Группа других припоев серьезно считалась основными бессвинцовыми припоями в районе 2003 года. Ниже приведен список некоторых из них вместе с кратким объяснением, почему они не были выбраны для устройств поверхностного монтажа.

SnCu

SnCu (0.5-0.9%Cu) имел своим преимуществом низкую стоимость по сравнению с альтернативными вариантами и лицензионные отчисления не были проблемой. Однако, температура его плавления 227°C на десять градусов выше, чем у SAC и его свойства смачиваемости не были оптимальными. Вероятность повреждения платы и компонентов этими дополнительными 10°C была нежелательна. Однако, SnCu все же использовался как припойный сплав для более простых печатных плат с отверстиями, которые легко заполнить. Слабые способности смачивания (образование мостиков и неадекватное заполнение отверстий) сделали его неподходящим для более сложных устройств. По этой причине SAC был изначально принят для многих паяльных операций, которые были достаточно затратны (более чем в два раза дороже Sn-Cu) и приводили к высокому рассеиванию меди.

SnAg

Серебряно-оловянные сплавы (3-4%Ag) имеют температуру плавления 221°C, что только на пять градусов выше, чем у SAC305. Данные припои не были выбраны в качестве основного сплава для поверхностного монтажа потому что они не предлагали какой-либо значительной экономии или преимуществ по эффективности, способных перекрыть этот небольшой недостаток. Этот припой был дорог для волновой пайки и уровень роспуска меди был достаточно высок, таким образом, этот припой редко встречается в использовании, кроме тех, кто принял его на ранних стадиях и использует повышенную температуру плавления для улучшения эффективности в некоторых устройствах.

SnBiZn

Sn-3Bi-8Zn был многообещающим сплавом в Японии, так как его температура плавления была всего 198°C и поэтому мог быть совместим с почти эвтектическими SnPb условиями печи (220°C пиковая температура). Этот сплав потерял свои позиции из-за чувствительности паяльной пасты к окислению (и, следовательно, короткому сроку годности) и своей тенденции к образованию трещин коррозии при высокой влажности.3

SnAgBi

Сплав олово-серебро-висмут такой как Sn-3.4Ag-4.8Bi имел прекрасные шансы благодаря своим отличным механическим свойствам и хорошей эффективности в термальных циклах и шок-тесте (больше похож на SnPb). Температура плавления составляла 215°C, а стоимость была близка к стоимости SAC. Его ахиллесовой пятой было значительное снижение в прочности в случае, если он был случайно смешан со сплавом SnPb (из-за тройной Sn16Pb32Bi53 фазы при температуре плавления 95°C, которая растет на границах зерен припоя). Вудроу в своей работе демонстрирует проблему с тестированием термальным циклом. 4 Потенциальная возможность попадания свинца в линию монтажа или во время ремонта была слишком высока, чтобы использовать этот сплав во время ранних стадий принятия бессвинцовых технологий. Возможно, он сможет опять появиться в качестве альтернативы после того, как свинец был хорошенько вычищен из отрасли.

SnBi

Сплавы олово-висмут привлекательны из-за своих возможностей к низким температурам плавления (в зависимости от соотношения). При более низком содержании Bi эластичность сплава низкая из-за укрепления твердого раствора; это приводит к слабой вязкости разрушения.5

Однако, при содержании Bi 30-40% растяжимость в действительности лучше, чем у SnPb, и достигаются необходимые результаты термального цикла. 6 Но эластичность быстро снижается с высоким уровнем напряжения, что приносит в жертву сопротивление к тестированию на повреждение. Температура плавления Sn-40Bi-0.1Cu составляет 138-170°C. Для некоторых устройств это может быть преимуществом, но для многих других она в реальности может быть слишком низкой. Наконец, как было сказано выше, главным препятствием является беспокойство по поводу случайного смешивания со свинцом. Некоторые SnBi сплавы могут быть предпочтительными для определенных устройств, но вряд ли могут претендовать на массовое использование.

Недостатки SAC305/405

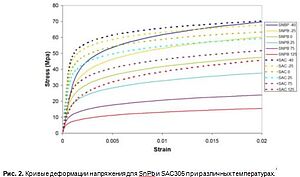

Наиболее широко признанным недостатком сплавов SAC с высоким содержанием серебра является низкая эффективность при высокой скорости деформации и/или шоковых условиях. Высокий индекс эластичности (на 25% выше, чем у SnPb) комбинируются с высокими результатами на предел прочности при растяжении в жестких паяных соединениях, в отличии от совместимой природы эвтектического SnPb. Было проведено тестирование на механическое растяжение сплавов SAC305 и SnPb для создания кривой деформации напряжения при различных температурах. Данные результаты показаны на Рис.2.

При -40°C кривые обоих припоев похожи (хотя индекс эластичности выше у SAC), однако, при увеличении температуры SnPb становится значительно более послушным и деформируется с меньшим усилием. Например, при комнатной температуре требуется значительно большие усилия, чтобы деформировать SAC припой.

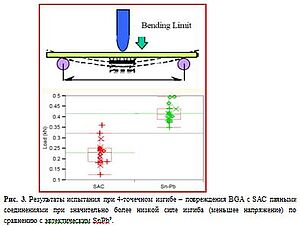

Следовательно, при условиях высокого напряжение (таких как прогиб печатной платы) этот дополнительный стресс передается на межметаллический составной слой (IMC) или на эпоксидное покрытие под площадкой печатной платы. Распространённые места повреждений - это распространение трещин через слой IMC (особенно с поверхностным покрытием ENIG) или образование кратеров на площадке печатной платы. Исследование Рубауда (показанное на Рис.3) четко показывает, что SAC паяные соединения повреждаются на значительно более низких нагрузках в испытании при четырехточечном изгибе.

Повреждение паяных соединений может произойти во время обработки или тестирования в процессе производства, во время отгрузки или во время шокового события в процессе использования. Такое повреждение может быть не определимым во время инцидента и привести к латентному нарушению позднее. Одним из методов смягчения, который может быть применен, это использование частичного недозаполнения (или проклейки краев) для усиления выносливости компонента (особенно BGA) 8. Этот ресурс часто используется как ответ на повреждение компонента после испытания на падение во время процедуры квалификации. В действительности лучшим вариантом будет использование более покладистого паяного сплава, который более устойчив к данному механизму повреждений, следовательно, который будет двигателем для бессвинцовых сплавов с более низкими индексами.

Другой аспект, который важно помнить при использовании SAC припоев, тот факт, что в отличие от SnPb они являются дисперсионно-твердеющими сплавами. Это значит, что размер и плотность межметаллических частиц (в первую очередь Ag3Sn) в соединении определяют предел прочности на растяжение и свойства текучести. Степень охлаждения и любых последующих условий старения могут оказать огромное влияние на размер частиц и, соответственно, свойства. Вот почему так важна предварительная подготовка перед тестированием надежности, также, как и время выполнения термального цикла. Если осаждаемые частицы становятся больше в дополнительное время, сплав становится мягче и его поведение становится подобным чистому олову.

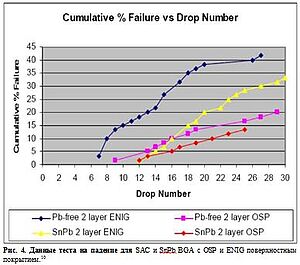

В дополнение к сплаву также важную роль в устойчивости паяного соединения играет поверхностное покрытие печатной платы. Chai, et al. провел исследование на надежность при падении корпусов BGA с SnPb и SAC305 припоями с двумя различными поверхностными покрытиями (результаты показаны на Рис.4).7

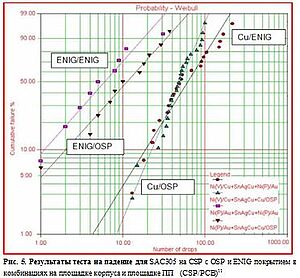

Как и ожидалось, повреждение SAC произошло раньше, чем SnPb, но примечательно было то, что там наблюдалось большое сокращение жизни при комбинации поверхностного покрытия ENIG и SAC305 припоя. Эта зависимость от поверхностного покрытия была в дальнейшем замечена в исследовании Alajoki et.al., что приведено на Рис.5.

Таким образом, не рекомендуется использовать ENIG на площадках компонентов с SAC305.

Испытание на вибростойкость, выполненное на DfR Solutions на 2512 резисторах с SAC305 и SnPb, обнаружило, что результаты циклов с высокой нагрузкой (малоцикловая усталость) лучше у SnPb (тестирование проводилось с 2400 микро деформаций). Однако, многоцикловая усталость (при нагрузке 1200 микро деформаций) показала лучший результат у SAC305.12 Такое поведение объясняется более высоким пределом прочности при растяжении у SAC305. Когда нагрузка низкая, пластичность не проявляется, таким образом возникает незначительное повреждение, в котором распространяется трещина.

Отраслевые данные последовательно показывают, что SAC305 лучше проявляет себя в термальных циклах, чем SnPb для эластичных компонентов, таких как пластиковые BGA или QFP13. Однако, менее упругие компоненты, такие как резисторы или QFN лучше проявляют себя с SnPb. Магнитуда изменений температуры также оказывает влияние на относительную надежность. Большие показатели дельты Т склоняются к SnPb, тогда как меньшая дельта Т склоняется к SAC.14 в результате экстраполяция данных тестирования термальным циклом на полевые условия использования оказывается более сложной, так как те факторы ускорения, используемые для SnPb, больше не действительны.

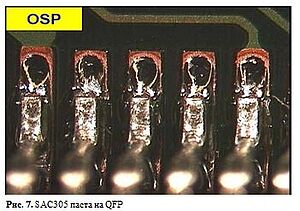

Другим недостатком SAC является маргинальное поведение по смачиваемости. Оно достаточно для достижения хорошего паяного соединения, однако, поверхностное напряжение предотвращает поток на медную поверхность. В ситуациях, когда пайка выполняется на поверхностном покрытии OSP в воздухе с нечистой пастой (достаточно распространенные условия в сфере потребительской электроники), можно ожидать слабого или отсутствие потока припоя, что приведет к незащищенной меди, восприимчивой к будущей коррозии (пример на Рис.7).

Достижение достаточного заполнения отверстий с высоким соотношением в пайке волной с этим сплавом также является непростой задачей. Более того, уровень роспуска меди достаточно высок. В процессе пайки волной это может привести к экстремальному утончению меди на колене покрытого изнутри отверстия, а в BGA это может привести к экстремальному утончению площадки (особенно в случае ремонта). Примеры показаны на Рис.8.

Источник: circuitinsight.com