ВТОРОЕ ПОКОЛЕНИЕ БЕССВИНЦОВЫХ ПРИПОЕВ

Для того, чтобы быть успешным, бессвинцовый сплав должен обладать механическими свойствами близкими эвтектическому SnPb. Новый материал межсоединений должен быть более податливым с меньшим напряжением текучести, роспуск меди должен быть сокращен, а свойство смачиваемости улучшено. Также желательна более низкая температура пайки, но это не является необходимым. В то же время мы не хотим совсем отказываться от преимуществ SAC305, а именно улучшенный термальный цикл для более эластичных компонентов.

Sn-Cu-Ni

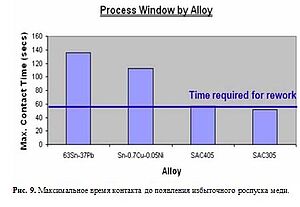

Как и ожидалось, Sn остается основным составляющим элементом большинства изучаемых альтернативных бессвинцовых сплавов. Он формирует хорошо понятную межметаллическую связь с медью и имеет приемлемую температуру плавления. Сплавом второго поколения с лучшим проникновением на рынок пайки волной на сегодняшний день является Nihon Superior's SN100C, который представляет собой Sn0.7Cu0.05Ni+Ge. Добавление никеля предлагает два важных преимущества. Он вызывает кристаллизацию припоя во многих местах одновременно, тем самым создавая более единый эвтектический тип микроструктуры в отличие от дендритной кристаллизации SAC 305. Никель также становится частью Cu6Sn5 межметаллического слоя, создавая более плотную шестиугольную закрытую структуру, которая уменьшает уровень проникновения меди, тем самым снижая рост IMC.15 SN100C занял хорошие позиции в процессе пайки волной, так как его текучесть и характеристики смачиваемости позволяют создать хорошее заполнение отверстий и уменьшить образование мостиков при меньших затратах, чем у SAC 305. Роспуск меди также значительно ниже, приближаясь к уровню SnPb. Использование SN100C дает возможность двух попыток устранения брака, тогда как SAC вряд ли даст и одну до того, как неприемлемое количество меди подвергнется эрозии. Результаты исследования по исправлению припоя показаны на Рис. 9.16

SN100C стал основным сплавом для бессвинцового HASL покрытия17. Лучшие характеристики выравнивания и способность контролировать толщину IMC также являются преимущественными особенностями для данного устройства.

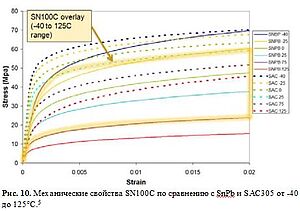

Последней тенденцией стало использование этого сплава в устройствах поверхностного монтажа. Механические свойства при различных температурах, показанные на Рис.10, показывают хорошие результаты в термальном цикле, механическом шоке и вибрации.

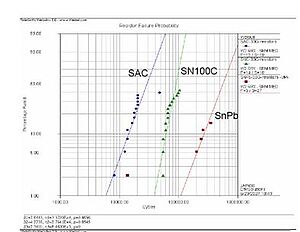

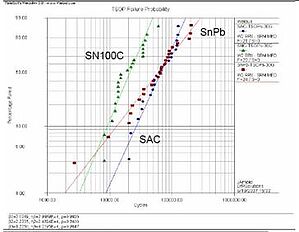

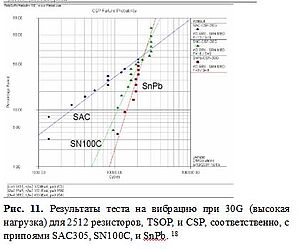

Однако, при температуре плавления в 227°C (10°C выше чем у SAC305) возникает опасение, что более высокая необходимая температура в печи может создать тепловое повреждение компонентов. Меньшие устройства вероятно могут выдержать эту дополнительную температуру и оставаться в пределах 260°C (верхний предел температуры для большинства компонентов). Более крупные платы с большей термальной массой будут испытывать трудности. DfR Solutions провел тестирование надежности SN100C в устройствах поверхностного монтажа и получил приемлемые результаты, представляющие собой среднее между эвтектическим SnPb и SAC. Например, тест на вибрацию был выполнен на следующих трех типах компонентов: 2512 резисторы, представляющие жесткие компоненты, TSOP, представляющие эластичные компоненты с выводами (44 выводов в виде крыла чайки с припоем 42) и CSP (96 I/O) с шагом 0,5 мм, представляющие компоненты средней жесткости. Результаты, приведенные на Рис.11, показывают, что SN100C значительно лучше, чем SAC305 в случае с резисторами и CSP, и слегка хуже у более эластичных TSOP. Так как это ситуация с высокой нагрузкой, можно ожидать подобных соотношений результатов этих сплавов в механическом шоке.

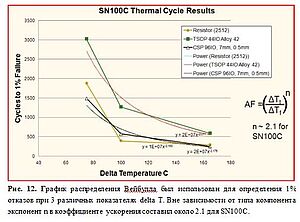

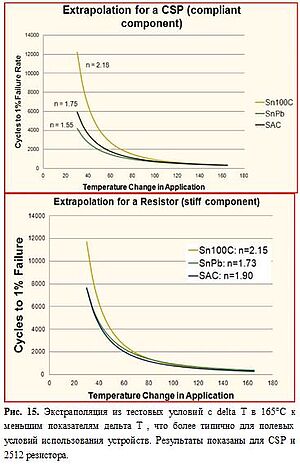

Результаты термального цикла для SN100C также оказались приемлемыми. Однако, как замечено выше, фактор ускорения для каждого нового припоя необходимо определить и использовать для определения реальных ожиданий жизни в термальном цикле при полевых условиях использования. Многие исследования сравнивают циклы с 63% отказов (также известным как характерное время жизни). Большей ценностью для надежности являются циклы до 1% отказов содержания (N1%). Это измерение помогает основывать на нем коэффициент ускорения и может быть оценен с помощью модифицированной формулы Норриса-Ландсберга.

Калькуляция может быть выполнена с помощью тестирования сплава при различных показателях дельта Т, определяя при каждом N1%, и используя кривую для определения коэффициента ускорения. Данные были получены для SN100C при трех температурных режимах 25-100°C, 25-125°C, and -40/125°C. Это было выполнено для трех типов компонентов (CSP, резистор и TSOP). Результаты показаны на Рис.12.

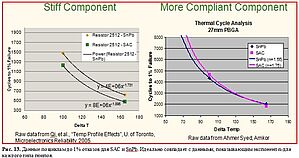

Данные по термальному циклу при различных дельта Т были взяты из Syed19 и Qi20 для определения экспонента n при 1% отказов для SAC и SnPb (Рис.13).

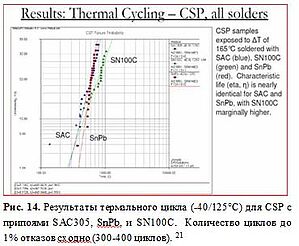

SAC имел n-показатель 1,9 для паяного соединения резистора и 1,75 для BGA, тогда как у SnPb n-показатель составил 1,7 для резистора и 1,55 для BGA. Заметьте, что другие исследования в литературе могут показывать большие показатели n для SAC, однако, обычно они базируются на оценке характерного времени жизни. Тестирование различных компонентов термальным циклом было проведено при -40/125°C и определенном показателе N1%. Данные по CSP приведены на Рис.14.

Сходные данные были получены для 2512 резистора. Заново полученные n-показатель и коэффициент ускорения были использованы для экстраполяции предполагаемой долговечности при уменьшенных температурах, результаты чего показаны на Рис.15 и для резисторов, и для CSP.

Можно увидеть, что показатель n в коэффициенте ускорения оказывает большое влияние на предполагаемую долговечность при экстраполяции из тестовых условий. Эти результаты показывают, что SN100C прекрасно себя проявляет в устройствах поверхностного монтажа по сравнению с SAC 305 как для жестких компонентов, так и для более эластичных компонентов. Потребуется еще больше работы, чтобы преодолеть большие температуры пайки, необходимые для SN100C. Для устройств, которые могут справиться с увеличенным тепловым воздействием, надежность будет достаточно хорошей.

SAC105

Когда проблема со сложностями SAC 305 в шоковом тесте вышла на поверхность, первым улучшением было уменьшение индекса эластичности и напряжения текучести сплава через уменьшение содержания серебра (отмечено на Рис.1). SAC 105 стал популярным выбором для шариков припоя BGA, которые используются в потребительских электронных товарах, где реакция на падение/шок очень важна. Однако, улучшение в шоковой нагрузке сказались на цене. Температура плавления SAC 105 составляла около 227°C и привела дефектам "голова в подушку", если температура сборки была недостаточной. К тому же снились показатели в термальных циклах и компоненты не всегда выдерживали требования теста на надежность. Подобные случаи происходили, когда производители компонентов были вынуждены менять сплав шариков припоя для потребителей в зависимости от того, что было особенно подчеркнуто в требованиях по надежности. Некоторые данные показывают, что шоковое поведение SAC 105 сильно зависит от поверхностного покрытия (так же, как и SAC 305). Например, исследование Unovis показало, что SAC 105 на покрытии ENIG дает еще более низкие показатели в шоковом тесте, чем SAC305 на ENIG, тогда как SAC105 на OSP был лучше. 23

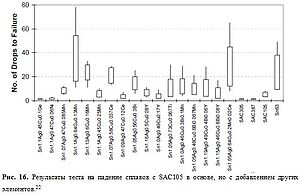

Результаты теста на падение паяных образцов (Min, Max, 2X-StDev)

Работа с SAC 105 не прекратилась. В 2006 году исчерпывающее исследование было проведено в Indium с целью показать результаты теста на падение для SAC 105Х припоев (припои с другими добавлениями). Результаты показаны на Рис.16.

SAC 105 действительно является улучшенным по сравнению с SAC 305, но еще очень далек от эвтектического SnPb, который раньше был стандартом для отрасли. Небольшие добавления церия, титана и марганца дали результат в значительном улучшении поведения при шоковом воздействии. Усилия разработчиков Indium в основном были сфокусированы на добавлении церия и марганца, которые показали большой потенциал.24

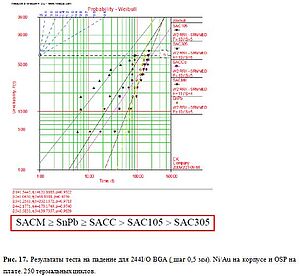

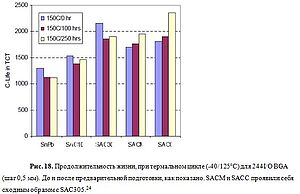

Изученные сплавы - SACC (Sn-1Ag-0.5Cu-0.02Ce) и SACM (Sn-1Ag-0.5Cu-0.05Mn). Результаты теста на падение показаны на Рис.17, термального цикла на Рис.18.

Результаты теста на падение, сходные с SnPb, достигаются без жертвования показателями термального цикла, который остается таким же хорошим, как SAC 305 для BGA устройств. Динамическое испытание на изгиб показывает также лучшие результаты, чем SAC 305. Эффект добавлений проявился в подавлении межметаллического роста (особенно на никеле) и уменьшении огрубления осаждаемых частиц в матрице - что в свою очередь также помогает предотвратить рост зернистости.

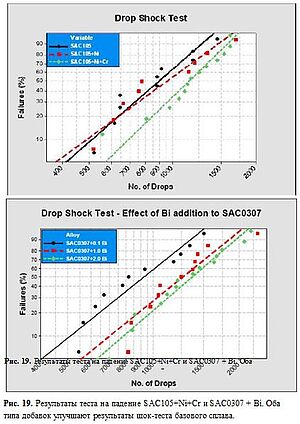

Pandher et.al. изучил SAC105 + Cr + Ni добавки и обнаружил хорошее улучшение показателей при шок-проверке. 25 Они также изучили добавление Bi и обнаружили схожие улучшения (см. Рис.19).

Тестирование термальным циклом не показало каких-либо улучшений с добавлением Ni+Cr, но дало значительное улучшение с добавлением Bi (версию этого сплава называют SACX by Cookson).

ОБСУЖДЕНИЕ

Для устройств пайки волной основной тенденцией является уход от SnCu и SAC305 в сторону таких сплавов, как SN100C и SACX из-за их улучшенной текучести и заполняемости отверстий с уменьшением роспуска меди. Так как пайка волной обычно оперирует при температуре 255-265°C, более высокая температура этих сплавов не является значимой.

В действительности за счет обеспечения улучшенного смачивания можно поспорить, будет ли работа с платами при меньшем предварительном нагреве снижать шансы повредить компоненты. Для устройств поверхностного монтажа температура пайки более критична, так как печатная плата и все компоненты должны выживать при более высоких требуемых температурах.

Все обсужденные выше многообещающие сплавы (SN100C, SACM, SACC, и SACX) имеют температуру плавления около 227°C и таким образом могут быть использованы при температуре до 10°C выше, чем SAC 305. Из-за с перехода на бессвинцовые технологии несколько лет назад, поставщики компонентов и печатных плат провели усовершенствования, которые сделали компоненты более устойчивыми к тепловому повреждению. Однако, остается важным контролировать, не окажется ли повышенная температура, необходимая этим сплавам, причиной других проблем с надежностью, которые перечеркнут преимущества, достигнутые улучшенными свойствами припоя. Увеличение дефектов "голова в подушку" - один из примеров.

Для меньших по размеру устройств с меньшей термальной массой достижение температуры паяного соединения в 235°C или выше без повреждения компонентов может быть достижима. Но это не так очевидно для более крупных устройств. Некоторые из этих сплавов могут потребовать дальнейших исследований и данных, чтобы определить коэффициент ускорения (предпочтительно до 1% отказов, как было продемонстрировано с SN100C). Пользователи тогда будут лучше экипированы для того, чтобы экстраполировать их данные по тестированию термальным циклом на свои конкретные пользовательские устройства. Как отмечено ранее, образование кратеров на площадке при высокой нагрузке являлось проблемой с SAC 305. Измерение пределов нагрузки для различных типов компонентов в сравнении с SAC 305 и SnPb было бы очень нужным для этих новых сплавов. Другой проблемой может оказаться доказательство способности процесса добавления других элементов в необходимых количествах в массовое производство. Некоторые из добавок в эти сплавы столь малы, что иногда могут восприниматься как загрязнение.

ВЫВОДЫ

Переход от SnPb к бессвинцовой технологии был проведен форсированными темпами для отрасли, когда сбор необходимых данных по надежности может занять десятилетие или больше. SAC 305 был представлен как бессвинцовый припой для устройств поверхностного монтажа, и многие поспорили бы, был ли он столь успешен, учитывая такие сжатые сроки. Со временем выявились его недостатки и начался переход на более новые сплавы. Для портативных устройств первым изменением был переход на SAC 105 из-за его лучшей выносливости к шоку и падению. Затем было обнаружено, что потери в устойчивости к термальному циклу были неприемлемы для других устройств.

Следующим шагом будет достижение улучшений в поведении при шоковом воздействии и термальном цикле. Sn-Cu-Ni, SAC105C, SAC105M, и SACX выглядят многообещающе, но все они требуют более высокой температуры процесса. Очень вероятно один или несколько из этих сплавов станут популярными для шариков BGA и устройств поверхностного монтажа в будущем. Также возможно, но менее вероятно, что сплавы с более низкой температурой плавления, такие как SnAgBi могут вернуть свои позиции после того, как угроза загрязнения свинцом ослабнет.

В любом случае мы должны быть готовы к переходному периоду, который может создать определенные трудности как поставщикам BGA компонентов, так и производителям электроники.

ССЫЛКИ

1 G. Henshall, et al., "iNEMI Pb-Free Alloy Alternatives Project Report: State of the Industry",

2 Yoshiharu Kariya et al. J. of Elect. Mat, 33, No. 4, 2004.

3 Suganuma, et.al, JIEP project paper, Soldertec/IPC conference, Brussels, 2003

4 T. Woodrow, Boeing Company, IPC Pb-free conference proceedings, San Jose, 2003.

5 Takemota, et al, Quarterly J Japan Welding Soc, v 16, 1998, 87-92.

6 H. Takao, A. Yamada, H. Hasegawa, "Mech Prop and Sold Joint Reliability of Low-Melting Sn-Bi-Cu Alloys", R&D Review of Toyota CRDL, V 39, 2004.

7 N. Blattau, J. Arnold, C. Hillman, DfR Solutions, internal report, 2009.

8 M. Kochenowski et. al., Improved Shock and Bend with Corner Glue, SMTA, Chicago, 2006.

9 Roubaud, HP, APEX 2001

10 Chai TC, Sharon Quek, Hnin WY, Wong EH, Julian Chia, Wang YY, Tan YM, Lim CT, Board Level Drop Test Reliability of IC Packages, Institute of Microelectronics

11 Mikko Alajoki, Luu Nguyen(* and Jorma Kivilahti Lab. Of Electronics Production Technology, Helsinki University of Technology, Finland*) Drop Test Reliability of Wafer Level Chip Scale Packages, National Semiconductor Corporation

12 N. Blattau & C. Hillman, "A Comparison of Isothermal Fatigue Behavior on SAC and SnPb Solder", SMTA Proceedings, Chicago, 2005.

13 Swan et.al, Motorola, Apex 2001.

14 I. Kim, ECTC 2007.

15 Sweatman, K, Arnold, J, "Reliability Testing of Ni Modified SnCu", SMTAI, 2008.

16 C. Hamilton& M. Kelly, A Study of Copper Dissolution in LF PTH Rework", SMTA, 2006.

17 R. Schueller, W. Ables, J. Fitch, "A Case Study for Transitioning Class A Server Motherboards to Lead-free", Journal of Surface Mount Technology, Jan-March 2009, V22.

18 J. Arnold, and K. Sweatman, "Reliability Testing of Ni Modified Sn-Cu: Vibration", IPC/JEDEC Lead Free Conference, March 2008.

19 Ahmer Syed, Amkor

20 Qi, et al., "Temp Profile Effects in Accelerated Thermal Cycling of SnPb and LF Solder Joints", U. of Toronto, Microelectronics Reliability, 2005.

21 J. Arnold, N. Blattau, C. Hillman, and K. Sweatman, "Reliability Testing of Ni Modified Sn-Cu: Thermal Cycle", IPC/JEDEC Lead Free Conference, March 2008.

22 W. Liu, N. Lee, "NOVEL SACX SOLDERS WITHSUPERIOR DROP TEST PERFORMANCE", SMTA Proceedings, Chicago, 2006.

23 B. Roggeman, "Comparison of Drop Reliability ofSAC105 and SAC305 on OSP and ENIG Pads", Unovis, 2007.

24 W. Liu et al., "Achieving High Reliability Low Cost LF SAC Solder Joints via Mn or Ce Doping", ECTC, 2009.

25 Ranjit S Pandher, Robert Healey, "Reliability of Pb-Free Solder Alloys in Demanding BGA and CSP Applications," Proceedings 58th Electronic Components and Packaging Technology (ECTC), Orlando, May 27-30, 2008.

Источник: circuitinsight.com