Материалы, компоненты, цепи, проводники, полигоны, конструкция блока и еще много других, важных и не очень, сложных и простых решений, требующих однозначного определения либо выражающихся как диапазон приемлемых значений — весь этот путь надо пройти, чтобы спроектированное изделие выполняло функционал, нужный заказчику, так долго и в таких условиях эксплуатации, какие он установил.

Однако есть и другая сторона, о которой не может забывать ни один производитель - стоимость, которая в современной конкурентной среде занимает если не первое, то одно из призовых мест на пьедестале важнейших показателей производства. Требования заказчика должны быть выполнены - но не любой ценой, а по возможности минимальной.

СОСТАВЛЯЮЩИЕ СТОИМОСТИ

Стоимость печатной платы в расчете стоимости всего электронного блока обычно составляет от долей до нескольких процентов. Печатную плату иногда воспринимают как элемент, не требующий специального внимания и контроля, но это опасное заблуждение: как известно, урон от ошибки, допущенной на ранних этапах проектирования, по мере приближения к финалу возрастает многократно. Не исключено, что ошибку в плате можно будет найти только при проверке полностью готового блока, и хорошо, если ситуацию удастся спасти, восстановив неработающие цепи навесным монтажом или высверлив переходные отверстия, замыкающие разнородные цепи. Однако это возможно далеко не всегда.

Какие параметры закладывает инженер на первом этапе? Количество слоев, толщина платы, минимальное металлизированное отверстие, минимальные проводники и зазоры. И уже на этой стадии начинает складываться ситуация конфликта интересов. С точки зрения разработчика работа будет проще и быстрее, если количество слоев большое, а проводники и отверстия имеют минимально допустимую ширину. Но, с другой стороны, эти параметры оказывают сильное влияние на стоимость проекта, и это влияние требует противоположных решений: количество слоев надо, насколько возможно, уменьшать, а проводники и зазоры расширять, если производство не готово выпускать продукцию на пределе современных технологических стандартов.

После разработки наступает очередь производства - многоэтапного "конвейера" из химических и механических операций, фотоэкспозиции, контроля и т.д. Должен ли разработчик досконально знать, какую сумму вносит каждый этап производства в стоимость платы? Ответ: нет, не должен; этим занимаются службы производства, использующие информацию от главного технолога, который, в свою очередь, получает ее от исполнителей с каждого участка этой длинной цепочки. Но должен ли разработчик знать, в какой мере каждый этап производства влияет на стоимость платы? Ответ: да, должен.

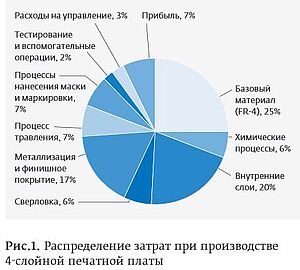

Найти источники, содержащие аналитические оценки стоимости производства печатных плат, не составляет большого труда. Диаграмма из статьи [1], описывающей раскладку затрат для 4-слойной платы (рис.1), показывает, какую долю в стоимость производства вносит каждый из его основных процессов. Отметим: выбор конкретного материала, процессы формирования слоев и химические процессы металлизации отверстий и финишного покрытия составляют почти 60% себестоимости платы.

Каким образом можно влиять на стоимость готовой платы? Если в плате два слоя и более, то без металлизации отверстий не обойтись, исключить этот процесс для удешевления изделия нельзя. Далее, при производстве многослойных плат (в любом количестве), а также двухслойных в больших объемах (тысячи, десятки тысяч штук) электроконтроль выполняется в обязательном порядке. Заказчик может отказаться от маркировки шелкографией, но это даст совсем незначительную экономию. Небольшой процент можно сэкономить, если производство платы осуществлять в виде скрайбированных панелей, благо для плат размера 80×80 мм и менее такая поставка стала де-факто стандартом.

Такие составляющие, как управление процессом производства и прибыль, находятся, как правило, вне зоны компетенции разработчика платы. Сверловка - довольно консервативный процесс; не предполагая серьезного переоснащения производства, сколько-нибудь заметно сэкономить на нем не представляется возможным. Что же остается разработчику после того, как количество слоев и класса сложности топологии окончательно согласованы? Фактически только два фактора из всех, приведенных на диаграмме: тип материала и тип покрытия. В данной статье мы остановимся на первом из этих факторов - типе материала.

СТАНДАРТЫ ПО МАТЕРИАЛАМ

Что должен взять за основу разработчик, на какой документ он мог бы ссылаться, чтобы объяснить свои решения? Можно остановиться на стандарте IPC-2221 (см., например, [2]), это, фактически, настольная книга любого проектировщика печатных плат, в которой содержатся основные требования и рекомендации по всем их параметрам. Кроме того, есть группа стандартов для различных типов плат, например, IPC-2223 для гибких плат и IPC-2226 для плат повышенной сложности (high density integration). Они предлагают специализированные рекомендации и решения.

Отдельно следует отметить, что стандарт IPC-2221 является сборником рекомендаций из других стандартов. Более глубокое понимание каждого процесса и параметра можно найти в специализированных документах. Например, рекомендации по посадочным местам даны в IPC-7351, подробное описание контроля готовых плат - в IPC-600.

Основным же стандартом по базовым материалам является IPC-4101 - спецификация на основные базовые материалы для производства печатных плат. В длинном списке характеристик материала, которые классифицированы в стандартах, надо выделить такие, как диэлектрическая проницаемость, диэлектрические потери, коэффициенты термического расширения (КТР), температура стеклования материала, поглощение влаги. Эти параметры разработчик использует при расчетах электрических и тепловых параметров блока, они же служат основой для контроля продукции, поступающей от производителя материала.

ЦЕНА И ВОЗМОЖНОСТИ: ОЖИДАЕМОЕ ПРОТИВОРЕЧИЕ

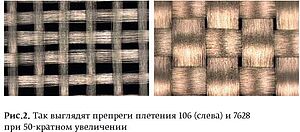

В структуре базового материала для производства платы выделяют такие элементы, как полимерная диэлектрическая система, армирующий материал и проводящая фольга. При изготовлении базового материала сначала на выбранный полимер наносится армирующий материал, которым обычно является стеклоткань стандартного плетения. В некоторых случаях используются бумага, арамидные волокна и другие системы. Стили плетения волокна обозначаются числами, например, 1080 или 7628 - это одни из наиболее известных и популярных в производстве.

Армирующий материал с наполнителем представляет собой прокладочный материал (препрег), который в дальнейшем используется как для создания фольгированных заготовок необходимой толщины, так и в качестве диэлектрических слоев при сборке пакета многослойной платы. На рис.2 представлены изображения прокладок с плетениями 106 и 7628, по ним можно получить представление, как выглядит расположение нитей в материале. В качестве материала фольги производители уже много лет применяют медь; она может наноситься различными способами, фольга может быть катаная, электроосажденная и т.д. Толщина медной фольги выбирается из стандартного ряда, любой производитель обязательно имеет материал с толщиной фольги 18, 35 и 70 мкм. Менее распространены материалы с толщиной фольги 105, 140 и 210 мкм. В качестве материала для проводящих слоев также можно использоваться никель, алюминий.

Обобщенная схема создания материала представлена на рис.3. Подробное описание материалов - марки стекловолокна, химические формулы наполнителей, типы фольги и т.д. - можно найти в стандартах IPC или в книге [3].

Так что же должен делать разработчик при выборе материала? У него есть задача - разработка платы по заданным требованиям. На некоторые требования влияют параметры материала платы. Если стоит задача разработать устройство, где цена играет важнейшую цель, а функциональные характеристики не выходят за рамки обычных требований к массовой электронной продукции, то можно выбирать материалы из недорогих, имеющихся на складе производителя. Если же разрабатывается устройство, где требования по функционированию высоки, а важность их гарантированного выполнения перевешивает значение цены, то лучше обратиться к специальным материалам. Самое главное - понимать: возможностей больше, риск меньше, цена выше.

ИЗ ЧЕГО ВЫБИРАЕМ?

Начнем с наиболее популярных материалов для печатных плат. Первыми можно сказать о материалах, где присутствуют различные наполнители и бумага. Эти материалы имеют такие обозначения, как XPC, CEM-1, FR-1, FR-2. Они представляют собой комбинации слоев бумаги с различными полимерами. Например, XPC содержит фенольный полимер, CEM-1 - эпоксидную смолу. При этом основа XPC - бумага, а в CEM-1 к ядру на основе бумаги добавлен слой армирующего стекловолокна. Наполнитель может быть горючий и негорючий. Использование таких материалов рекомендовано там, где самым важным показателем является цена и еще раз цена. Из них изготавливают печатные платы без металлизации отверстий. Такие платы можно увидеть, например, в блоках питания.

Вторая группа - материалы, где используется усиление стекловолокном и огнестойкий наполнитель. Под данное описание попадают материалы с обозначением FR-4. Пример плат на таких материалах - это материнские платы, видеокарты, планки памяти и т.д. Можно с уверенностью сказать, что в настоящее время это самый распространенный тип материала для случаев, когда необходимо изготовить двухслойную или многослойную печатную плату с металлизацией отверстий. Производители выпускают широкую линейку материалов типа FR-4, которые различаются сортом эпоксидной смолы и рассчитаны на разные температуры стеклования (Tg) - температуры, при которых материал перестает быть жестким и становится деформируемым, мягким. Такое состояние материала является обратимым, если температура не достигла значения, при котором начинается разложение полимера. Значение Tg показывает, может ли данный материал быть использован для бессвинцовой пайки компонентов. Материалы с температурой стеклования в 110-130°С относятся к группе стандартных (низкотемпературных) FR-4-материалов, с температурой 140-150°С - к среднему ряду, в группу высокотемпературных выделяют материалы с температурой стеклования 170°С и выше.

Помимо температуры, есть ряд показателей, которые крайне важны для разработки и производства: диэлектрическая проницаемость и потери в диэлектрике, КТР материала по разным осям, поглощение влаги, напряжение пробоя и т.д. Все значимые для разработчиков и изготовителей плат показатели производители материала проверяют по рекомендациям стандарта и указывают реальные значения в описаниях материала.

Если взять за условную единицу стоимость листа стандартного материала FR-4, то стоимость популярного CEM-1 составит примерно 0,7 от нее, а высокотемпературный FR-4 будет иметь коэффициент стоимости порядка 1,15.

Производителей материалов этих двух групп в мире достаточно много, но известность бренда не должна становиться критерием выбора. Указание марки - CEM-1 или FR-4 - на конкретном листе подтверждает соответствие материала спецификации стандарта. Поэтому не имеет значения, на каком заводе сделан материал. Изготовители плат ведут постоянный контроль поступающего к ним сырья и комплектующих и, если внутренний контроль завода выявит несоответствие материала ожидаемым характеристикам, то он не будет его покупать, чтобы в будущем не получить рекламации от своих заказчиков.

Теперь рассмотрим группы материалов, которые пока редко встречаются в быту, но могут потребоваться инженеру в разработках специального применения. Речь идет о материалах, применяемых в СВЧ-технике, а также устройствах высокоскоростной передачи данных. Производителей таких материалов в мире немного, среди известных можно выделить Rogers Corporation, Taconic ADD, Arlon Corporation, ParkElectrochemical, Panasoniс. Разработчики используют такие материалы, когда необходим особый контроль таких параметров, как диэлектрическая проницаемость и потери в диэлектрике.

В качестве примеров рассмотрим материалы серии Nelco N4000-13 фирмы ParkElectrochemical и серии Ro4000 фирмы Rogers Corporation. Это композиционные материалы (N4000-13 - на основе бромированной эпоксидной смолы, Ro4000 - на основе термореактивного полимера с добавлением керамики) с повышенной температурой стеклования, пониженным коэффициентом расширения по оси Z, низкими и стабильными значениями диэлектрической проницаемости и потерями в большом диапазоне частот, с возможностью использования в технологиях бессвинцовой пайки. Оба материала рекомендованы для применения в многослойных печатных платах со специальными требованиями в области передачи данных, где частоты сигналов лежат в диапазоне от сотен МГц до нескольких ГГц. В качестве примера платы, где использован Nelco N4000-13, можно привести комплект для проектирования VC707 Evaluation Kit от компании Xilinx на основе ПЛИС Virtex-7. Пример использования платы из Ro4000 - комплект MAX2648EVKIT от компании Maxim на основе усилителя MAX2648.

Отдельно нужно отметить, что процесс изготовления многослойных плат на основе этих материалов подобен производству плат на основе стандартного высокотемпературного материала типа FR-4. Более того, оба материала можно использовать как с прокладочным материалом своей серии, так и с материалами типа FR-4, что заметно упрощает работу производителя с ними.

На заметку разработчику: фирма Nelco предлагает серию прокладочных материалов различной толщины, аналогичных прокладкам на основе материала FR-4, в то время как фирма Rogers для серии Ro4000 предлагает единственный прокладочный материал Ro4450 толщиной 101 мкм, что ограничивает возможности разработчика. Если посмотреть аналогичные материалы у других производителей, то у фирмы Taconic мы найдем материал RF35, у фирмы Panasonic - Megtron 6. Указанные материалы дороже стандартного FR-4 в 3-6 раз. Самый дорогостоящий - Ro4000, поэтому в последнее время производства в качестве относительно недорогой альтернативы выбирают Megtron 6. Основные характеристики этой группы материалов приведены в таблице 1.

В СВЧ-технике применяется еще более редкая группа, базовые материалы которой выполнены на основе наполнителя из керамики или тефлона. Производителей такого рода материалов - единицы, наиболее известный в мире - компания Rogers Corporation, выпускающая несколько серий такого рода: RT/Duroid, TMM и др. Материалы рекомендованы для применения в производстве антенн различного назначения, в авиационной и космической отрасли. Их особенность - стабильность параметров в диапазоне частот вплоть до десятков гигагерц. Но и цена их кардинально выше, чем стандартных, коэффициент стоимости - порядка 15-40 в зависимости от серии. Кроме того, на продажу таких материалов компания Rogers накладывает определенные ограничения: требует предоставить ей официальную информацию о сфере применения данных ламинатов и оставляет за собой право отказать в поставке.

Имеет смысл отметить, что до недавних пор среди аналогов материалов Rogers можно было найти заменители у известной компании Arlon. Однако с прошлого года эта компания была куплена и объединена с Rogers. Не исключено, что в ближайшее время компания будет сворачивать производство материалов под торговой маркой Arlon. Поэтому стоит понаблюдать за развитием ситуации и не использовать их в текущих разработках.

Все типы материалов, которые мы до сих пор упоминали в статье, применяются для изготовления жестких печатных плат. Для производства гибких плат существует отдельная группа материалов, самым популярным из которых является полиимид. Основа полиимида - термопластический полимер, армированный стекловолокном. Обычно доступны толщины диэлектрика 25, 50, 75, 100 мкм, для некоторых серий существует возможность заказать толщину 12 или 150 мкм. Фольгирование чаще всего производится слоями стандартной толщины 18 или 35 мкм. Для соединения ядер в многослойные структуры используются полиимиды той же серии с нанесенными на них клеевыми слоями. Большое преимущество - возможность прессования материала данного типа с жесткими материалами типа FR-4 для создания жестко-гибких многослойных печатных плат. Из его свойств стоит отметить более высокую температуру стеклования и теплостойкость по сравнению с жесткими материалами. Но цена ограничивает возможность его массового применения: в зависимости от толщины диэлектрика и фольги он может стоить в 6-10 раз больше, чем FR-4.

Среди производителей данного типа материала можно выделить корпорацию DuPont, которая предлагает несколько серий полиимидов для разных задач; также пользуются популярностью материалы фирм Panasonic и Taiflex. Выбрать подходящий материал проще всего на сайте производителя.

* * *

На современном этапе проектирования электроники от разработчика зависит, сможет ли он создать сбалансированную модель, параметры и стоимость которой будут соответствовать ожиданиям. И чтобы максимально быстро и гарантированно получить результат, он должен на этапе проектирования знать возможный выбор материалов, оценивать все преимущества и недостатки своего выбора и уметь изменить свое решение, если этого требует ситуация.

ЛИТЕРАТУРА

1. www.goldphoenixpcb.com.

2. IPC-2221, www.ipc.org.

3. Печатные платы: справочник. В 2-х кн. Под ред. К.Ф. Кумбза; пер. с англ. под ред. д.т.н., проф. А.М. Медведева.

4. Tutorial - Understanding the PCB Laminate and Prepreg Process.pdf, www.isola-group.com.

5. n4000-13.pdf, www.parkelectro.com.

6. RO4000 Laminates Data sheet.pdf, www.rogerscorp.ru