Кто виноват в том, что эта плата плохая? Часть 2.

Производитель электронного монтажа не проверил чистые платы в отделе качества входящих продуктов, потому что слишком сильно доверял качеству продуктов корейской компании по производству печатных плат. Это вторая ошибка: производитель электронной сборки также не выполнил тестовые процедуры. Он смонтировал все платы, и после рутинной оптической проверки он заключил, что все компоненты корректно припаяны. Проектировщик печатной платы не предоставил тестовые процедуры для собранного электронного модуля, поэтому контрактный производитель поставил платы заказчику без тестирования их, не считая оптической проверки паяных соединений. Это третья ошибка: заказчик не предоставил контрактному производителю никаких методов тестирования для смонтированных плат. Плохие платы было невозможно удовлетворительно исправить, поэтому все электронные компоненты (на общую сумму более 1200 US$) были потеряны.

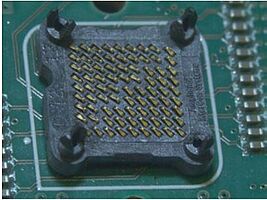

Еще один пример цепочки ошибок. При попытке зафиксировать капсулу BGA в гнезде, она очень легко отсоединяется от печатной платы (Рис.3). Из 12 гнезд на одном и том же электронном модуле четыре имели эту проблему. Вернувшись по пути, сделанному электронным модулем, мы смогли обнаружить следующие ошибки:

Заказчик (а также и разработчик) заказали у контрактного производителя производство очень дорогой платы, предоставляя все компоненты, кроме одного - 1,156-шариков FPGA, который дистрибьютор не мог поставить вместе с общим перечнем материалов (ВОМ). Это первая ошибка: сборка платы без полного перечня материалов (ВОМ).

Помня о том, что третий процесс пайки будет необходим для установки FPGA, технические специалисты из компании контрактного производителя смонтировали одну сторону платы с бессвинцовой паяльной пастой, а вторую с оловянно-свинцовой. Они посчитали, что во время второй пайки, паяные соединения с первой стороны не расплавятся и компонент не упадет в печь. Это вторая ошибка: они смешали сплавы припоя SAC с SnPb; FPGA содержат шарики из сплава SAC. Чтобы припаять новую FPGA на 18-слойную FR-4 плату с компонентами на обеих сторонах, был использован бессвинцовый паяльный тепловой профиль. Термальный процесс проводился на рабочей станции поверхностного монтажа с использованием горячего воздуха для нагрева верхней части и инфракрасного излучения для нагрева нижней части.

В итоге это тепло повлияло на компоненты вблизи корпуса FPGA, среди них несколько гнезд BGA. Согласно спецификации эти гнезда имели шарики SAC, но они были предварительно припаяны также со сплавом SnPb. С первого взгляда паяльная паста расплавилась и сделала соединения с шариками гнезда (Рис.4). Однако было любопытно обнаружить, что на решетке гнезда не осталось почти ни одного шарика. Мог ли этот компонент быть поддельным (Рис.6)? Эта проблема дистрибьюции – еще одна причина плохих плат, которой, как кажется, никогда не будет конца.

Когда происходит цепочка ошибок, вступает в игру «Правило десяти». Что подтверждает латинское выражение “quod erat demonstrandum” («что и требовалось доказать»).

Вы может подумать, что ничего из этого не дает ответа на простой вопрос Энди, потому что ни в одном из этих случаев плата не дошла до клиента; все это происходило на стадии производства. Кто был виноват, когда дефект системы воздушной подушки вынудил Ниссан отозвать свои автомобили с рынка из-за проблемы в переключателе деактивации системы круиз контроля, произведённого Texas Instruments? Проектировщик печатных плат? Производитель электронного модуля? Производитель автомобиля? Все они?

Почему несмотря на множественные инициативы DfX (включая Разработку с нулевыми дефектами и Разработку Шесть Сигма) эти ошибки все равно случаются? Потому что правила для людей.

Недавно я прочел колонку мнений, где описывалась роботизация как единственный и самый лучший способ для Америки вернуть электронное производство из Китая. Если это произойдет, исчезнут ли эти ошибки?

Нет, если роботы контролируются людьми. Как говорит другая древняя латинская пословица: “Errare humanum est.” - Человеку свойственно ошибаться.

Гаудентиу Варзару (Gaudentiu Varzaru) – исследователь в Политехническом универистете Бухареста и шоу-менеджер конференции TIE PCB design.

Источник: Журнал PCB Magazine Август 2017