Альберт Чен (Albert Chen)

Elite Material Co., Ltd.

Тайвань, ROC

Резюме

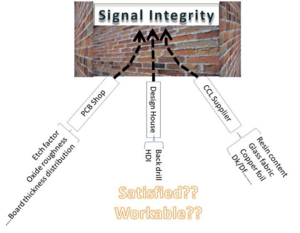

Устройства с высокоскоростной передачей сигнала в электронных продуктах неизбежно становятся активно развивающимся трендом. Целостность сигнала становится наиболее важным вопросом в электронной отрасли. Сегодня поставщики материалов, производители печатных плат, контрактные производители и разработчики стоят перед серьезной проблемой «как сохранить целостность сигнала, действуя в высокоскоростной передаче данных» для современных электронных устройств. Поставщики материалов заняты разработкой более низкой диэлектрической проницаемостью и низкими потерями, производители печатных плат определяют критерии выбора материалов и медной фольги с низкими потерями, а так же более сложный технологический процесс. Производителей электронных блоков интересует целостность сигналов с точки зрения вносимых потерь, диэлектрическая проницаемость и тангенс угла диэлектрических потерь материала рассчитывается исходя из результатов измерения вносимых потерь. Все это предназначено для обеспечения корректной передачи сигналов на больших скоростях. Мы обсуждаем в данной публикации, как различные факторы (диэлектрическая постоянная, тангенс угла диэлектрических потерь, тип медной фольги, скин-эффект, неравномерность импеданса, ширина проводников, зазор между проводниками, оксидный слой на внутренних слоях, толщина диэлектрика, "антенный эффект" переходных отверстий и т.п.) влияют на вносимые потери. Используются методы рефлектометрии (TDR), векторного анализа (VNA), а так же математического моделирования.

Мы надеемся, что мы сможем лучше понять тайну потери сигнала с помощью этих обсуждений и удовлетворить спецификации потери сигнала от контрактных разработчиков.

Введение

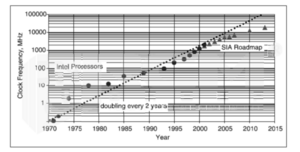

Сегодня мы постоянно встречаемся с большим количеством современных электронных продуктов, использующих высокоскоростные технологии, такие как USB (universal serial Bus) и SATA (serial advanced technology attachment) для большей скорости передачи данных, HDMI (high definition multimedia interface) и порт дисплея для лучшего разрешения мультимедиа. Кроме того частоты процессоров Intel CPU удваиваются каждые два года. Это значит, что печатные платы с низкими показателями потери будут играть очень важную роль в устройствах с высокой скоростью передачи данных.

Рис. 1. Исторические тенденции изменения тактовой частоты процессоров Intel по годам выхода

Источник: Intel Corp and SIA (Semiconductor Industry Association)

Обзор требований контрактных производителей к целостности сигнала.

Для достижения лучшей целостности сигнала, которая может функционировать при большей частоте, контрактные производители определили свою методологию для идентификации целостности сигнала с точки зрения вносимых потерь или диэлектрической проницаемости исходя из результатов измерения вносимых потерь.

Таблица 1. Оценка специфических вносимых потерь различными контрактными производителями.

IBM | Intel | Cisco | |

Методология | SPP | SET2DIL | S3 |

Частота | 1GHz | 4,8 GHz | 10 GHz |

Импеданс | 50 Ohms single end stripline | 85 Ohms signal end to differential pair insertion loss | 50 Ohms single end stripline |

Инструмент | TDR | TDR | VNA |

Цель | Вносимые потери и тангенс угла диэлектрических потерь Dk Df | Вносимые потери | Вносимые потери и тангенс угла диэлектрических потерь |

Остальные полагаются на VNA измерения вносимых потерь по их собственной методологии.

Линия передачи в печатных платах

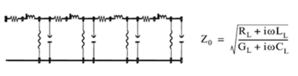

Известно, что идеальная линия передачи может использовать следующие элементы – сопротивление, емкость, индуктивность и проводимость, чтобы создать поведение передачи на высокой частоте. Емкость и индуктивность относятся к элементам аккумулирования энергии, однако, серийное сопротивление меди и проводимость шунта (изоляции) у диэлектрика – это элементы энергетической потери в линии передачи. В печатных платах мы используем микрополосковую и полосквую структуры, чтобы представить линию передачи с указанными свойствами материала и геометрической структуры. В контексте ослабления сигнала, проводимость диэлектрика и сопротивление меди – это два основных элемента, являющихся причиной потери сигнала на высокой частоте, так как эти элементы изменяются вместе с частотой.

Рис.2. RLGC модель для идеальной по потере линии передачи

RL – сопротивление на единицу длины проводника

CL – емкость на единицу длины

LL – индуктивость рамки на единицу длины

GL – проводимость изоляции у диэлектрика на единицу длины

Комментарии:

1. В идеальной линии передачи, R и G - элементы рассеивания энергии, L и G – элементы аккумулирования энергии, R – источник потери проводника, G – источник потери диэлектрика.

2. Характерный импеданс линии передачи показан такой, как в указанной формуле.

3. Ценность RLGC зависит от свойства и геометрии материала.

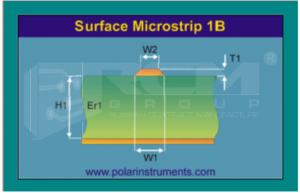

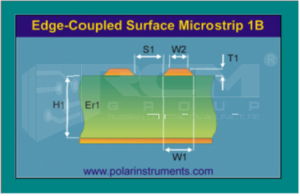

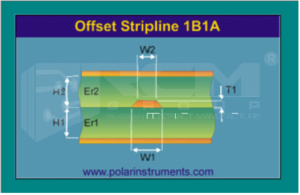

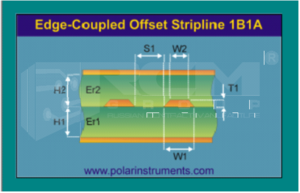

Линия передачи в наложенных друг на друга печатных платах может быть представлена следующими моделями: каждая модель имеет свою формулу для расчета импеданса в линии передачи.

Рис. 3. Типичные микрополосковые и полосковые структуры для печатных плат

(источник: Polar Instruments Ltd)

В многослойной плате хорошая линия передачи должна держать под контролем, чтобы характеристика импеданса была постоянной везде по всей длине. В плате с контролем по импедансу импеданс в каждой точке соответствует целевому показателю, обычно от 50 до 80 Ohms. Значит ли это, что эта плата является высококачественной в течение всего времени, особенно для высокой скорости или высокой частоте? Ответ на этот вопрос зависит от ситуации.

Микрополосковая структура с одним выводом

Микрополосковая структура с дифференциальной парой

Полосковая структура с одним выводом

Полосковая структура с дифференциальной парой

Почему иногда мы получаем плохие результаты от вносимых потерь?

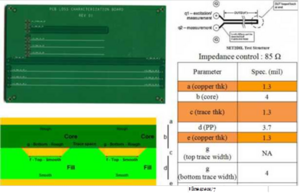

Вот пример 16-слойного SI измерения, производитель ПП сделал плату, отконтролированную по импедансу, в которой импеданс соответствовал 85 Ohms на всех участках. Однако вносимые потери каждого слоя превышали ожидания -0.48db/in на 4GHz.

Рис.4. 16-слойная схема и данные измерений

Elite Material Co., Ltd провела анализ этой неудачи, чтобы выяснить, что было неправильно в измерении.

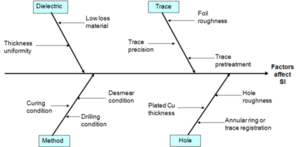

Рис.5. Причинно-следственный анализ целостности сигнала.

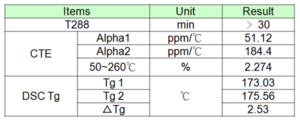

Из таблицы 2 с результатами физических свойств, мы видим, что материал уже полностью исправлен

дельтой Tg менее 30С.

Таблица 2. Свойства материалов

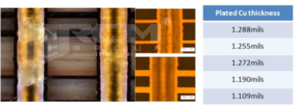

Затем мы сделали поперечный разрез для того, чтобы проверить регистрацию, толщину покрытия медью и целостность смолы. Однако мы не увидели каких-либо значительных изменений, согласно рис.6 и 7.

Рис. 6. Регистрация слоев

Рис. 7. Слева - дефект исчерпания ресурсов смолы не обнаружен;

справа – толщина покрытия меди >0.8mil

Мы решили сделать еще перекрестное разделение трассировки (см. ниже).

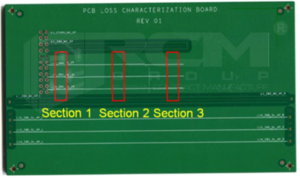

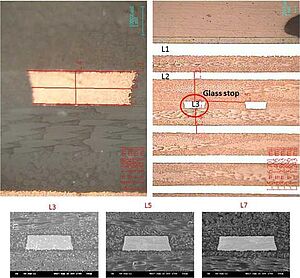

Рис. 8. Положение перекрестного разделения.

Видно, что промежуточный изоляционный слой между проводящими слоями диэлектрика (d) тоньше, чем рассчитанная величина 3,7 mils, особенно в слоях 3, 5, 12 и 14.

Рис. 9 (ниже) – Результаты анализа в поперечном разрезе толщины диэлектрика, ширины медной дорожки, зазоров между дорожками на слоях 3, 5, 7, 10, 12 и 14

L3 – слой 3

Параметр | Ед. | Секция 1 | Секция 2 | Секция 3 | Среднее | Диапазон | Спецификация |

a | mil | 1,24 | 1,3 | 1,24 | 1,26 | 0,05 | 1,3 |

b | mil | 3,84 | 3,78 | 3,78 | 3,80 | 0,05 | 4,0 |

c | mil | 1,17 | 1,16 | 1,14 | 1,15 | 0,03 | 1,3 |

d | mil | 2,86 | 2,70 | 2,81 | 2,79 | 0,16 | 3,7 |

e | mil | 1,41 | 1,35 | 1,24 | 1,33 | 0,16 | 1,3 |

f | mil | 3,42 | 3,4 | 3,46 | 3,42 | 0,06 | |

g | mil | 3,88 | 3,94 | 3,9 | 3,91 | 0,05 | 4,1 |

h | mil | 3,5 | 3,59 | 3,58 | 3,56 | 0,09 | |

Зазор | mil | 6,7 | 6,59 | 6,54 | 6,61 | 0,16 | 6,9 |

ВО неровность | µm | 1,18 | |||||

Неровность маски | µm | 2,77 | |||||

Импеданс | Ω | 85,7 | 85 | ||||

L5 – слой 5

Параметр | Ед. | Секция 1 | Секция 2 | Секция 3 | Среднее | Диапазон | Спецификация |

a | mil | 1,24 | 1,41 | 1,35 | 1,33 | 0,16 | 1,3 |

b | mil | 3,95 | 3,78 | 3,78 | 3,84 | 0,16 | 4,0 |

c | mil | 1,18 | 1,15 | 1,2 | 1,18 | 0,05 | 1,3 |

d | mil | 2,81 | 2,70 | 2,70 | 2,74 | 0,11 | 3,7 |

e | mil | 1,3 | 1,35 | 1,3 | 1,32 | 0,08 | 1,3 |

f | mil | 3,39 | 3,39 | 3,31 | 3,36 | 0,08 | |

g | mil | 3,88 | 3,86 | 3,89 | 3,88 | 0,03 | 4,1 |

h | mil | 3,57 | 3,55 | 3,55 | 3,55 | 0,02 | |

Зазор | mil | 6,7 | 6,7 | 6,75 | 6,72 | 0,05 | 7,0 |

ВО неровность | µm | 1,08 | |||||

Неровность маски | µm | 2,87 | |||||

Импеданс | Ω | 86,3 | 85 | ||||

L7 – слой 7

Параметр | Ед. | Секция 1 | Секция 2 | Секция 3 | Среднее | Диапазон | Спецификация |

a | mil | 1,3 | 1,3 | 1,24 | 1,28 | 0,05 | 1,3 |

b | mil | 2,86 | 2,76 | 2,7 | 2,77 | 0,16 | 3,0 |

c | mil | 1,14 | 1,15 | 1,16 | 1,15 | 0,02 | 1,3 |

d | mil | 10,1 | 10 | 9,73 | 9,94 | 0,38 | 10,0 |

e | mil | 2,81 | 2,76 | 2,59 | 2,72 | 0,22 | 2,6 |

f | mil | 4,34 | 4,29 | 4,35 | 4,33 | 0,05 | |

g | mil | 4,95 | 4,81 | 4,79 | 4,85 | 0,16 | 4,1 |

h | mil | 4,60 | 4,50 | 4,54 | 4,54 | 0,1 | |

Зазор | mil | 7,67 | 7,83 | 7,73 | 7,74 | 0,16 | 8,25 |

ВО неровность | µm | 1,18 | |||||

Неровность маски | µm | 2,87 | |||||

Импеданс | Ω | 88,3 | 85 | ||||

L10 – слой 10

Параметр | Ед. | Секция 1 | Секция 2 | Секция 3 | Среднее | Диапазон | Спецификация |

a | mil | 1,41 | 1,24 | 1,35 | 1,33 | 0,16 | 1,3 |

b | mil | 2,81 | 2,92 | 2,7 | 2,81 | 0,22 | 3,0 |

c | mil | 1,26 | 1,18 | 1,13 | 1,19 | 0,13 | 1,3 |

d | mil | 10,21 | 10,16 | 10,1 | 10,16 | 0,11 | 10,0 |

e | mil | 2,7 | 2,54 | 2,76 | 2,67 | 0,22 | 2,6 |

f | mil | 4,52 | 4,42 | 4,35 | 4,42 | 0,2 | |

g | mil | 5,17 | 5,03 | 4,82 | 5,01 | 0,34 | 4,1 |

h | mil | 4,84 | 4,67 | 4,5 | 4,67 | 0,34 | |

Зазор | mil | 7,13 | 7,19 | 7,57 | 7,3 | 0,43 | 8,25 |

ВО неровность | µm | 1,08 | |||||

Неровность маски | µm | 2,27 | |||||

Импеданс | Ω | 86,8 | 85 | ||||

L12 – слой 12

Параметр | Ед. | Секция 1 | Секция 2 | Секция 3 | Среднее | Диапазон | Спецификация |

a | mil | 1,3 | 1,3 | 1,24 | 1,28 | 0,05 | 1,3 |

b | mil | 3,67 | 3,78 | 3,84 | 3,76 | 0,16 | 4,0 |

c | mil | 1,2 | 1,23 | 1,18 | 1,2 | 0,05 | 1,3 |

d | mil | 2,76 | 2,70 | 2,81 | 2,76 | 0,11 | 3,7 |

e | mil | 1,41 | 1,40 | 1,24 | 1,37 | 0,22 | 1,3 |

f | mil | 3,64 | 3,54 | 3,53 | 3,57 | 0,12 | |

g | mil | 4,21 | 4,07 | 4,09 | 4,12 | 0,14 | 4,1 |

h | mil | 3,85 | 3,68 | 3,71 | 3,75 | 0,17 | |

Зазор | mil | 6,21 | 6,27 | 6,16 | 6,21 | 0,11 | 7,0 |

ВО неровность | µm | 1,38 | |||||

Неровность маски | µm | 2,37 | |||||

Импеданс | Ω | 82,4 | 85 | ||||

L14 – слой 14

Параметр | Ед. | Секция 1 | Секция 2 | Секция 3 | Среднее | Диапазон | Спецификация |

a | mil | 1,24 | 1,24 | 1,3 | 1,26 | 0,05 | 1,3 |

b | mil | 3,84 | 3,89 | 3,84 | 3,85 | 0,06 | 4,0 |

c | mil | 1,2 | 1,16 | 1,16 | 1,17 | 0,04 | 1,3 |

d | mil | 2,76 | 2,92 | 2,70 | 2,79 | 0,22 | 3,7 |

e | mil | 1,24 | 1,35 | 1,3 | 1,3 | 0,11 | 1,3 |

f | mil | 3,4 | 3,49 | 3,52 | 3,47 | 0,12 | |

g | mil | 4,06 | 4,08 | 4,12 | 4,08 | 0,07 | 4,1 |

h | mil | 3,6 | 3,74 | 3,75 | 3,7 | 0,15 | |

Зазор | mil | 6,48 | 6,32 | 6,7 | 6,5 | 0,38 | 7,0 |

ВО неровность | µm | 1,48 | |||||

Неровность маски | µm | 2,47 | |||||

Импеданс | Ω | 83,5 | 85 | ||||

Мы также наблюдаем соприкосновение стеклянного оптоволокна с медной дорожкой без достаточного покрытия смолой на этих более тонких диэлектрических слоях. В результате общее удельное сопротивление диэлектрика неизбежно будет причиной увеличения потери сигнала.

Рис. 10 – Соприкосновение стекловолокна с медной дорожкой

Как влияют характеристики импеданса на потерю сигнала?

Может показаться, что если мы сможем достичь номинального контроля по импедансу, мы получим отличные результаты по целостности сигнала. Но это не всегда так. Почему же?

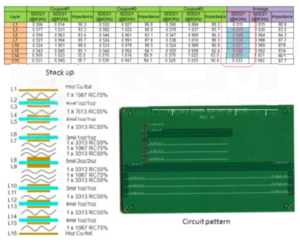

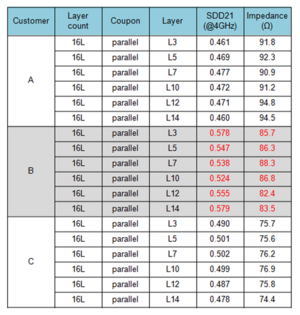

Вот пример измерений целостности сигнала (SI) у трех 16-слойных печатных плат от различных поставщиков. Все они использовали одну схему и один FR4 материал с низкими потерями для производства одинаковых 16-слойных SI устройств для тестирования. Мы анализировали их в одинаковых условиях. Однако, мы не увидели лучшего результата у образца В, несмотря на то, что у него были лучшие показатели контроля по импедансу в 85 Ohms.

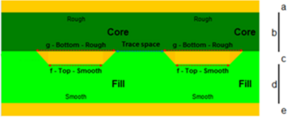

Рис.11. Тестовый образец и структура слоев

Таблица 3. Лучшие показатели по контролю импеданса у образца В не гарантируют хорошие показатели по целостности сигнала.

Полная потеря

Полная потеря сигнала может быть разделена на две части: потеря по диэлектрику и потеря по проводнику. Полная потеря может быть выражена следующей формулой:

a (dB)=a(диэлектрик) + a(проводник)

Как мы можем преодолеть этот барьер, чтобы улучшить целостность сигнала?

Рис. 12 – Барьеры для целостности сигнала

Поставщик печатных плат: показатель травления, неровность оксида, толщина платы…

Разработка: «обратный ход», HDI

CCL поставщик: содержание смолы, стекловолокно, медная фольга, тангенс угла диэлектрических потерь…

УДОВЛЕТВОРЕНЫ? ЭТО РАБОТАЕТ?

Потеря сигнала в линии передачи

Мы выбрали пять различных материалов со своими диэлектрической постоянной и проницаемостью, что показано в таблице, и провели исследование вносимых потерь. См. образец контрактного производителя (Таблица 5) и структуру слоев (Таблица 6)

Таблица 4. Физические и электрические свойства стандартной/средней/низкой потери.

Свойство | Материал А | Материал В | Материал С | Материал D | Материал Е |

Tg | 210(DMA) | 170(DSC) | 175 (DSC) | 150 (TMA) | 175 (DSC) |

Впитывание воды (wt%) | 0,05 | 0,07 | 0,1 | 0,08 | 0,12 |

Dk (RC 50% @1GHz) | 3,9 | 3,9 | 4,1 | 4,3 | 4,4 |

Df (RC 50% @1GHz) | 0,007 | 0,009 | 0,01 | 0,011 | 0,018 |

Система смолы | Без галогена низкая потеря VLP | Без галогена низкая потеря RTF | Без галогена средняя потеря RTF | Без галогена средняя потеря RTF | Бромированая эпоксидная, стандартная потеря RTF |

Таблица 5 – Тестовые образцы

SPP образец | S3 образец |

|

|

Таблица 6. Структура слоев

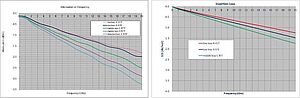

Вне зависимости были ли это результаты SPP или S3, материалы, базирующиеся на PWB, всегда играют главную роль во вносимых потерях. Чем ниже диэлектрическая проницаемость материала, тем ниже потери, что мы можем видеть на Рис.13.

Рис.13. Слева – результаты потерь, конвертируемые с GammaZ по SPP измерениям. Справа – S21 результаты векторного анализа по S3 измерению.

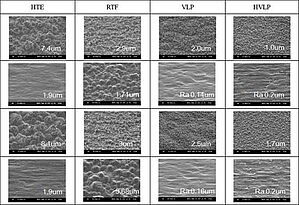

Эффект неровности меди

На высокой частоте возникает скин-эффект - поверхность сжимается до меньших размеров, чем неровность проводника, проходящий ток вынужден преодолевать каждую возвышенность и впадину на поверхности. Это значит, что току необходимо пройти более длинный путь, чем по ровной дороге, и ток встречает более высокое сопротивление. Таким образом, при большей неровности сопротивление выше, чем при более ровных условиях.

На рынке есть несколько типов медной фольги, ниже в таблице 7 приведены их SEM фотографии.

Таблица 7. Неровности медной фольги на SEM фотографиях.

Тип меди | |

Hoz Core сторона (матовая сторона) |  |

Hoz Prepreg сторона (глянцевая сторона) | |

1oz Core сторона (матовая сторона) | |

1oz Prepreg сторона (глянцевая сторона) |

Недавно производители медной фольги разработали новый тип фольги HVLP с очень низкой неровностью для того, чтобы решить проблему потери сигнала, вызванную профилем фольги.

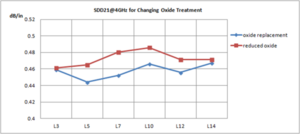

Окисная альтернатива и окисная замена

Существуют два основных метода работы с внутренним слоем платы для склеивания – окисная альтернатива и окисная замена. В этих методах различаются принципы и химическое воздействие на поверхность проводника. Значит ли это, что потеря сигнала зависит от выбора окисного метода? Далее в статье мы обсудим это.

Ламинирование

Ламинирование – ключевой процесс для производства печатных плат. Материал с более высокой концентрацией узлов значит, что влаге нелегко проникать в материал и стабилизировать структуру полимера. Целесообразнее выбирать материал с низкой диэлектрической постоянной и проницаемостью.

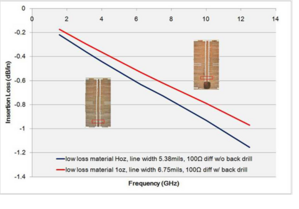

«Привод заднего хода» и "антенный эффект" переходных отверстий

Для того, чтобы уменьшить обратный путь в линии передачи, некоторые производители ПП разработали технологию «привода заднего хода» для уменьшения антенного эффекта переходных отверстий. Этот эффект происходит при переменном токе, сигнал проходит более длинный обратный путь, чем следовало бы. Метод «заднего хода» может устранить индуктивность на дополнительном пути и в итоге улучшить ситуацию с потерей.

Рис. 14. Вносимые потери на 24-слойной SI плате

Эффект близости

Если пары в двух линиях расположены слишком близко друг к другу, возникает эффект близости. Мы обсудим эффект зазора между проводниками для целостности сигнала на тех же данных, фольге и ширине проводников ниже.

План эксперимента

В данном эксперименте мы хотим выяснить, какие факторы играют доминирующую роль в потере сигнала. Мы провели SET2DIL измерения. Мы подготовили 16-слойную SET2DIL структуру слоев для каждого набора факторов и использовали материал А с низкими потерями для проведения теста.

Рис. 15. Тестовый образец и структура слоев для материала А с низкими потерями

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Факторы, которые важно учесть:

1. Изменение +/- 10% толщины диэлектрика

2. Изменение +/- 10% ширины дорожки

3. Изменение +/- 10% зазора между дорожками

4. Изменение типа/неровности медной фольги

5. Изменение содержания смолы

6. Изменение метода окисного воздействия на внутренний слой (окисная замена или уменьшение оксида)

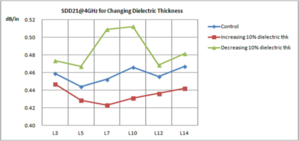

Толщина диэлектрика является очевидным фактором влияния на результаты SDD21. Когда она возрастает на 10%, это может уменьшить SDD21@4GHZ примерно на 5%.

Рис. 16 – Соотношение между SDD21 и толщиной диэлектрика

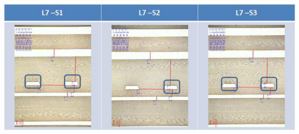

Вносимые потери неожиданно возрастают на слоях 7 и 10 с уменьшением на 10% толщины диэлектрика, что вызвано исчерпанием ресурсов смолы между стекловолокном и медной дорожкой, что показано на Рис.17.

Рис. 17. Исчерпание ресурсов смолы между стекловолокном и медной дорожкой в образце «-10%».

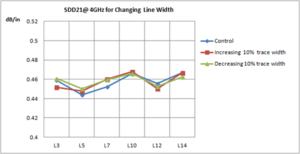

2) Изменение ширины дорожки

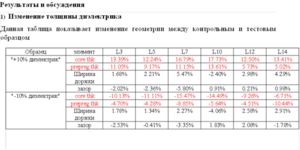

Данная таблица показывает изменение геометрии между контрольным и тестовым образцом.

Образец | элемент | L3 | L5 | L7 | L10 | L12 | L14 |

"+10% ширины дорожки" | core thk | 1.14% | -1.13% | 0.05% | 1.95% | -0.82% | 0.66% |

prepreg thk | -0.41% | 0.39% | 1.53% | 3.30% | -0.83% | 0.40% | |

Ширина дорожки | 11.68% | 9.80% | 8.65% | 7.83% | 15.48% | 19.22% | |

зазор | -1.11% | -0.31% | -1.78% | 0.23% | -0.11% | -1.58% | |

"-10% ширины дорожки" | core thk | 0.00% | -1.61% | 0.01% | 0.63% | 0.64% | -0.65% |

prepreg thk | -5.51% | 1.83% | 0.58% | 2.33% | -0.82% | 1.61% | |

Ширина дорожки | -4.69% | -7.58% | -9.88% | -11.22% | -8.89% | -5.37% | |

зазор | -5.97% | -4.11% | -4.69% | 2.75% | 1.77% | -1.58% |

Изменение ширины дорожки в пределах +/-10% не влияет на эффективность SDD21.

Рис.18. Соотношение между SDD21 и шириной дорожки

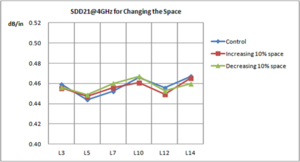

3) Изменение зазора

Данная таблица показывает изменение геометрии между контрольным и тестовым образцом.

Образец | элемент | L3 | L5 | L7 | L10 | L12 | L14 |

"+10% зазора" | core thk | 0.48% | -1.61% | 1.95% | 2.64% | 0.00% | 1.15% |

prepreg thk | -0.20% | 1.21% | -1.35% | 1.17% | 0.61% | -1.41% | |

Ширина дорожки | 1.59% | -8.05% | -0.07% | -0.59% | 3.77% | 0.33% | |

зазор | 7.79% | 13.96% | 6.93% | 11.22% | 9.03% | 10.27% | |

"-10% зазора" | core thk | 1.46% | -1.61% | 0.66% | 0.01% | 0.64% | 0.66% |

prepreg thk | -3.27% | 2.05% | 1.73% | 3.69% | 2.45% | 7.23% | |

Ширина дорожки | 1.96% | 2.11% | 0.91% | -1.20% | 2.88% | 1.18% | |

зазор | -13.24% | -11.40% | -13.61% | -10.52% | -9.97% | -8.30% |

Изменение зазора на +/-10% не влияет на эффективность SDD21

Рис.19. Соотношение между SDD21 и зазором.

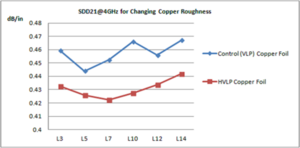

Неровность медной фольги является очевидным фактором влияния на результаты SDD21. Меньшая неровность является более выгодной для вносимых потерь. Медная фольга HVLP может улучшить SDD21 примерно на 5,8% по сравнению с фольгой VLP.

Рис. 20 – Соотношение между SDD21 и медной фольгой /неровностью

HVLP фольга – более универсальна, чем VLP, что хорошо для целостности сигнала.

Тип медной фольги | 500Х | 1000Х |

VLP Медная фольга (Rz : 1.7um ) |  |  |

HVLP медная фольга (Rz : 1.2 um) |  |  |

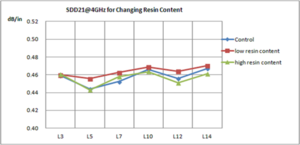

5) Изменение содержания смолы |

Данная таблица показывает изменение геометрии между контрольным и тестовым образцом

Изменение состава смолы не оказывает очевидного влияния на результаты SDD21.

6) Изменение окисного воздействия Данная таблица показывает изменение геометрии между контрольным и тестовым образцом

|

|

Из Рис.22 мы видим, что черная окисная замена может слегка улучшить SDD21 по сравнению с методом окисной альтернативы примерно на 3%.

Рис.22. Соотношение между SDD21 и методом окисного воздействия

Дорожка на слое 14 образца с окисной заменой выглядит похожей на образец с уменьшенным оксидом, что может быть вызвано тем, что стекловолокно соприкасается с медной дорожкой, что можно видеть на Рис.23. Для подтверждения этого необходимо сделать дополнительные поперечные разрезы.

Рис.23. Поперечный разрез слоя 14 образца с уменьшенным оксидом (вверху) и образца с окисной заменой (внизу), где показано соприкосновение стекловолокна с медной дорожкой.

Заключение

1) Целостность сигнала не гарантирована даже в случае, если на плате обеспечен хороший контроль импеданса.

2) Низкий тангенс угла диэлектрических потерь – необходимый элемент для достижения лучших показателей по вносимым потерям на высокой скорости и высокой частоте. Необходимо использовать материал с низкими потерями, чтобы сохранить целостность сигнала, особенно при требованиях работы на высоких частотах.

3) Важно помнить о скин-эффекте меди, целесообразно использовать фольгу с низкой неровностью для устройств, работающих на высокой скорости и высоких частотах.

4) Метод «привода заднего хода» может уменьшить «антенный эффект» переходных отверстий, что улучшает целостность сигнала.

5) Результаты эксперимента по измерениям SET2DIL показали:

a) Толщина диэлектрика, увеличенная на примерно 10%, может уменьшить SDD21@4GHZ на 5%. Это может объяснить, почему вносимые потери в многослойной плате иногда увеличиваются при одной и той же схеме и производстве, при недостаточности диэлектрика.

b) Ширина дорожки и зазора в рамках +/-10% не влияет на эффективность SDD21.

c) Низкая неровность медной фольги предпочтительнее для лучших результатов SDD21. Медная фольга HVLP (1oz / Rz 1.7um) может улучшить SDD21 примерно на 5,8% по сравнению с фольгой VLP (1oz/ Rz 2.5um).

d) Изменение содержания смолы при сохранении той же толщины (например, 2 ply из 106 вместо 1 ply из 2116) не оказывает очевидного влияния на SDD21.

e) По результатам эксперимента видно, что окисная замена слегка улучшает SDD21 по сравнению с методом уменьшения оксида примерно на 3%. Однако, это утверждение требует дополнительного изучения.

Ссылки:

1. Целостность сигнала: в обработке Эрика Богатин (Signal Integrity : Simplified by Eric Bogatin)

Источник: pcdandf.com