Автор: Поль Рейд (Paul Reid),

PWB Interconnect Solutions

Как показало тестирование устройств печатных плат термальным циклом, их надежность определяется тремя переменными: качество меди, выносливость материала и дизайн ПП (разработка). Наибольшее влияние оказывает качество меди, и оно может быть достаточно точно оценено с помощью методов микроразделения для определения общего качества платы. Следующим в иерархии влияния на надежность идет выносливость материала, на третьем месте идет дизайн платы. С возникновением RoHS (Устранение опасных веществ), ставшего причиной ликвидации свинца из припоя и увеличения тепловых отклонений для монтажа и ремонта до 260C, появилась тенденция к тому, что материалы стали такой же проблемой для надежности печатных плат, как и качество меди. При новых температурах бессвинцового монтажа материалы имеют тенденцию ломаться, увеличивая количество повреждений, вызванных бессвинцовым монтажом. Но и качество меди, и выносливость материалов постоянно улучшаются и теперь дизайн ПП начинает становиться наиболее важным фактором влияния на возможность обеспечить надежную плату в бессвинцовом окружении. В данной статье мы рассмотрим основные тенденции в дизайне, такие как использование нефункциональных площадок или поверхностное покрытие с использованием никеля, и ранжируем общую надежность каждого метода.

Важно с самого начала отметить, что эффект от трех основных воздействий на надежность печатной платы есть продукт всех трех воздействий и того, как они взаимодействуют между собой. В данном устройстве медь, материал и дизайн работают дружно и все втроем создают общее комбинированное влияние. Действительно хорошее медное покрытие (или материал) могут перекрыть слабости в дизайне или же действительно надежный дизайн может преодолеть проблемы, связанные с тем, что медное покрытие применено лишь частично. В печатных платах с высокой плотностью монтажа все три влияния должны быть в гармонии, чтобы получить возможность получить надежный продукт после монтажа.

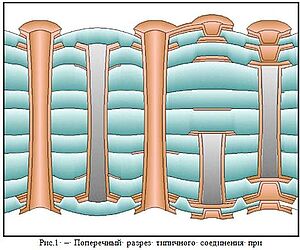

Необходимо отметить, что большая часть причин ухудшения надежности при термальных циклах происходит из-за расширения диэлектрического материала по оси Z. Большинство диэлектриков - это композит из стекловолокна в матрице эпоксидной смолы. Расширение диэлектрика ограничивается по осям X и Y из-за деформации и переплетения стекловолокна. Но ограничений по оси Z нет. На Рис.1 изображен поперечный разрез, показывающий расширение по оси Z, типичное для ситуации, когда печатная плата нагревается до 260C. Расширение диэлектрика по оси Z обычно по величине на два порядка выше, чем расширение меди. Это расширение по оси Z - основная причина повреждений в медных межсоединениях устройства печатной платы.

Качество - это обеспечение того, что печатная плата отвечает требованиям. Что плата имеет определенную спецификацией толщину меди, правильный размер, правильную паяльную маску и т.д. Качество отвечает за то, что плата прошла все правильные этапы производства и техническое задание полностью выполнено. Качество базируется на соответствии спецификациям, тогда как надежность является доказательством того, что печатная плата работает. Надежность - доказательство того, что несмотря на соответствие всем требованиям по качеству, устройство будет работать после монтажа и далее в условиях использования в окружающей среде. То есть качество - теория, надежность -реальная практическая жизнь.

Одно из определений надежности подразумевает, что объект сильнее, чем физические силы, воздействующие на объект. Когда объект сильнее, чем силы, воздействующие на него, объект не сломается и, следовательно, считается надежным. Другое определение надежности - если человек приходит на работу вовремя каждый день, то его можно считать надежным, так как он отвечает возложенным на него требованиям или долгу. В этом случае он всегда на работе, выполняет свою работу и, следовательно, считается надежным. В данной статье мы в большей мере обращаемся к первому определению. Мы измеряем надежность репрезентативного образца, который произведен с целью выдерживания определенного количества термальных циклов без увеличения сопротивления схемы свыше 10% или ухудшения материала. 10% увеличение сопротивления обычно происходит из-за трещин в меди проводниковых структур, используемых в процессе производства.

Под ухудшением материала мы подразумеваем, что на образцах, разработанных для измерения изменения емкости, материал не изменил емкость между панелями заземления больше, чем на 4%. 4%-ное изменение емкости - это не одобренное количество, но обычно оно обеспечивает видимые повреждения в микроскопических оценках. Изменение в емкости больше, чем на 4%, отражает ухудшение материала в адгезивном покрытии, когезионное разрушение и образование волосных трещин. Оба типа дефектов, трещины в меди и ухудшение материала, видимы с помощью микроскопического исследования повреждённых образцов и соответствующих печатных плат.

Основываясь на этих определениях надежности и понимая, что надежность проверяется до того момента, пока образец не выявил повреждений, мы можем провести тестирование до нарушения и определить относительную надежность. Например, если тестируемый образец выдерживает 500 циклов до повреждения, а другой образец с иным дизайном повреждается после 250 циклов, мы делаем вывод, что второй дизайн не будет работать. Первый образец, может быть, надежен в течении 10 лет функционирования, а второй образец может быть хорошим только в течении 5 лет, но если продукт имеет гарантию на три года работы, то оба продукта могут считаться достаточно надежными, так как отвечают требованиям разработки. Мы можем ранжировать две переменные; первая конфигурация в два раза надежнее, чем вторая.

Данное ранжирование дизайнов проводится по результатам тестов надежности, которые в большинстве случаев проводятся на одной и той же производственной партии продукта. Данные получаются от тестируемых образцов, которые в норме имеют одну и ту же толщину меди, и один и тот же материал. Некоторые тесты проводятся на двух дизайнах одного и того же образца, другие на двух разных образцах, но оба они находятся на одной и той же производственной панели. Данное ранжирование базируется на IST (нагрузочное тестирование межсоединений) с использованием IPC методов от TM 650, IPC процедуры 2.6.26 DC термальный цикл.

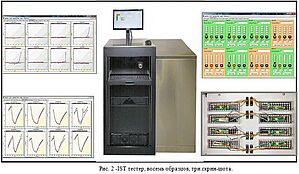

Рис.2 показывает новейший IST тестер с автоматической установкой и индивидуальные IST купоны для термального цикла для определенных температур с возможностью мониторинга купонов на изменения в сопротивлении. Оборудование может создавать предварительные условия для симулирования монтажа и ремонта и затем выполнять термальные циклы до повреждения. Данное оборудование отображает и записывает данные по количеству циклов до повреждения для дальнейшего анализа.

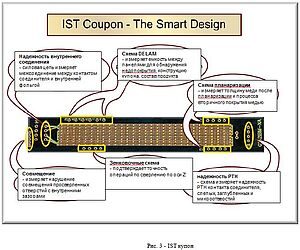

Чтобы измерить надежность мы используем репрезентативные купоны (образцы). Эти купоны точно такие же, как производственная панель, и производятся с такими же этапами процесса производства, как и сама плата. Таким образом, купон является тестовой версией печатной платы. Типичный купон проходит каждый этап процесса, как и печатная плата, включая такой же материал, покрытие, сверление, подготовка отверстий, поверхностное покрытие и трассировку. Типичный дизайн купона имеет все типы межсоединений, как и плата, схемы нагрева, схемы DELAM, схемы совмещения и другие специальные схемы. Обычно купон имеет сотни межсоединений данного типа, то есть образец является статистически достоверным по сравнению с печатной платой.

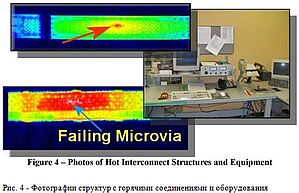

Тестирование IST продолжается пока схема не достигнет увеличения в сопротивлении в 10%. Нагревание купона останавливается в течение нескольких секунд, за которые достигается 10%-ное увеличение. Это значит, что купон не катастрофически разрушен, но в процессе повреждения. Это позволяет нам поместить купон под термальную камеру и применить небольшой ток до повреждения схемы. Этот небольшой ток, обычно между 5 и 3 Ампер, позволяет нам нагреть наиболее поврежденную схему и обнаружить наиболее поврежденное межсоединение. Это позволяет нам сделать микроразрез наиболее поврежденного соединения и увидеть повреждение в том виде, как оно произошло. Это дает нам большое преимущество, так как мы можем увидеть тип повреждения, будь это трещина в контакте соединителя, угловая трещина или повреждение соединения, и понять, как произошло это повреждение. Рис. 4 - Фотографии структур с горячими соединениями и оборудования.

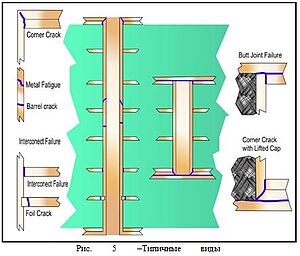

Есть множество видов повреждений, которые можно увидеть. Мы понимаем, что эти повреждения были не видимы до термального цикла, но обнаружены после того, как схемы были повреждены. Это включает повреждения, которые заметны при оценке микроразрезом. Причина повреждений не может быть легко обнаружена, базируясь на проверке под микроскопом, даже если повреждение можно увидеть. Рис.5 показывает наиболее часто встречающиеся виды повреждений, связанных со структурой межсоединения (исключая микроотверстия).

Эти повреждения включают угловые трещины, два типа трещин контактов соединения, повреждение соединения на РТН слепых и заглубленных отверстиях, повреждение стыкового соединения, приподнятая площадка на заглубленном отверстии. Заметьте, что приподнятая крышка на заглубленном отверстии без сопровождения ее угловой трещиной не является электрическим повреждением. Крышка, когда она приподнята, не является неотъемлемой частью схемы.

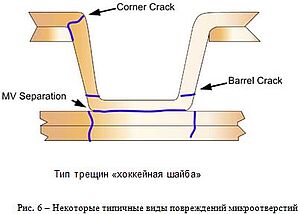

Наиболее распространенный вид повреждения микроотверстий - разделение между основанием микроотверстия и целевой площадкой, за ним следуют трещины контактов в микроотверстии, угловые трещины и, значительно реже, повреждение типа "хоккейная шайба" - круговая трещина вокруг основание микроотверстия (Рис.6). Существуют и другие виды повреждений, к которым мы обратимся позднее на составных соединительных структурах, то есть структурах, где микроотверстия расположены друг под другом или же над заглубленными отверстиями.

В нашем обзоре тестирования относительной надежности можно увидеть, как просто оценить влияние дизайна на надежность, особенно после симуляции бессвинцового монтажа и ремонта. Нас интересовало в первую очередь структура межсоединений и выносливость материала для определенного количества слоев, процессинга (например, сверление отверстий), наличия нефункциональных площадок, размеров отверстий, покрытия поверхности, размеров сетки и расположенных друг над другом или в шахматном порядке микроотверстий. Цель данной статьи - ранжировать эти влияния от наиболее значительного до наименее значительного в данных дизайнах.

Источник: www.circuitinsight.com