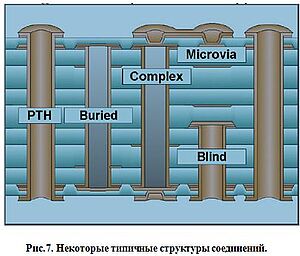

Ранжирование типов соединений

Начнем с типов соединений. Это ранжирование структур легко выполнить без проблем с качеством, такие как толщина меди или распределение меди. Если мы ранжируем их от наиболее надежного к менее надежному, нам нужно разделить устойчивость соединений у микроотверстий, микроотверстий, расположенных в шахматном порядке, покрытых изнутри отверстий (РТН), микроотверстий, расположенных друг над другом, слепых отверстий и заглубленных отверстий. Микроотверстия, расположенные в шахматном порядке и друг над другом, как составные структуры будут рассмотрены ниже в данной статье.

Поверхностное покрытие и его влияние на надежность

Поверхностное покрытие имеет две составляющих компонента надежности в термальном цикле. Никель в химическом никелировании с золотом (ENiG) или никель в электролитическом покрытии никелем и золотом и расплавленный припой в форме выравнивания припоя горячим воздухом (HASL), выравнивания горячим воздухом (HAL) и оплавление обоих имеют значительное влияние на надежность. Большинство других типов поверхностного покрытия, таких как олово, серебро и OSP не имеют прямого влияния на надежность, основываясь на тестировании термальным циклом.

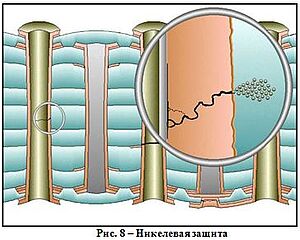

Никель, как один из слоев поверхностного покрытия, либо хорош, либо вреден для надежности печатной платы. Обычно хорошо примененный никель увеличивает жизнь печатных плат в три и более раза. Один и тот же образец, произведенных с и без никеля, в случае с никелем будет превосходить по производительности образцы с другими типами покрытия. Никелевая защита значительно увеличивает количество циклов до повреждения, зачастую в три раза. Обычно мы не можем повредить соединение за 1000 циклов с никелем на структуре соединения. Никель останавливает образование трещин и прекрасно показывает себя в тестировании термальным циклом. Рис.8 показывает никель в качестве защиты. Трещина формируется после множества термальных отклонений, но останавливается, когда она достигает никеля.

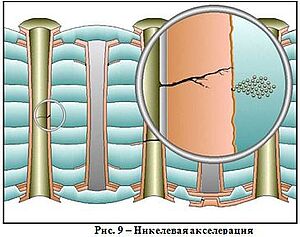

Никель является защитой соединений, правда, только в том случае, если никель был применен должным образом. Обычно образцы с пузырьками, зазубринами или надломами в никелевом покрытии быстро приходят к повреждениям. Зачастую они повреждаются за треть времени повреждения такого же образца без никелевого покрытия. Это показывает, что дефект в никелевом покрытии усиливает склонность к повреждению, так как трещина в слое никеля проходит дальше в отверстие. Это называется никелевая акселерация. Это редкое явление, но все же оно достаточно распространено, чтобы относиться к нему серьезно.

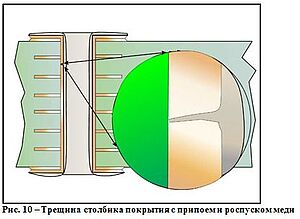

Концепция HASL и оплавление припоя имеет смысл при припое из эвтектического сплава, но практически не имеет смысла в бессвинцовых устройствах. Выясняется, что количество повреждений в материале достаточно высоко в устройствах с температурой 260°C и выше. Проблема выражается в трещинах столбика покрытия в покрытых изнутри отверстиях (РТН), которые наполнены припоем. Таким образом, есть тенденция уменьшения надежности в термальном цикле при использовании покрытий с оплавлением поверхности. Другие поверхностные покрытия не имеют склонности к снижению надежности. Это не значит, что оплавленная поверхностное покрытие не может быть надежным, но должны быть применены серьезные усилия, чтобы качественно выполнить этот этап процесса. Есть две проблемы с этими устройствами с расплавленным припоем: трещины столбика покрытия, заполненные припоем, и роспуск меди.

Наполненные трещины сложно измерить, так как припой является проводимым и не показывает значительных изменений в сопротивлении, то есть повреждение остается невидимым. Если трещина произошла во время применения припоя, она не будет обнаружена в процессе прескрининга. Также медные соединения в прилегающей зоне будут испытывать ослабление напряжения из-за трещины.

Бессвинцовый припой имеет склонность к роспуску меди. Роспуск меди очевиден в трещинах, так как две стороны трещины не совпадают друг с другом. Нормальная трещина без роспуска меди имеет две стороны, которые совпадают друг с другом как детали паззла. В случае с роспуском меди края не совпадают. Роспуск меди может быть достаточно серьезным, нарушающим требования по толщине меди.

Основываясь на тестировании термальным циклом, наиболее надежным поверхностным покрытием является хорошо нанесенный никель, далее идут все другие поверхностные покрытия, покрытия с оплавленным припоем и наименее надежное - это покрытие с плохо нанесенным никелем.

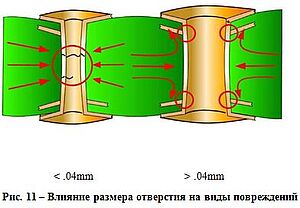

Надежность размеров отверстий

Размер отверстия играет свою немаловажную роль в ранжировании факторов надежности дизайна. Опять же хорошо выполненное и хорошо покрытое отверстие более надежно при большем размере отверстия. Чем меньше размер отверстия, тем менее оно надежно. Когда речь идет о размере отверстий, большие тяжело покрытые отверстия имеют тенденцию к проблемам с соединением, тогда как маленькие отверстия повреждаются из-за трещин столбика покрытия. Отверстия с самым маленьким размером, которые мы протестировали, 0,11 мм (.0045") оказались удивительно надежными.

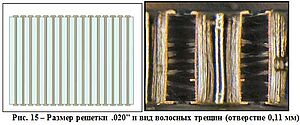

Проблема с очень маленькими отверстиями 0,11 мм (.0045") в решетке с шагом в 0,5 мм (.020") заключается в том, что в материале образуются повреждения в форме волосных трещин. Волосные трещины становятся дорожками для роста проводимых анодных нитей (CAF). То есть применение для маленького размера отверстий и решетки должно быть таким, которое имеет контролируемую окружающую среду с низкой влажностью.

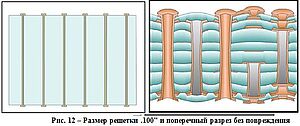

Влияние размера решетки на надежность

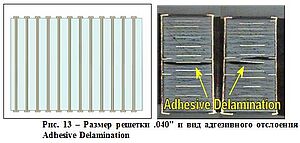

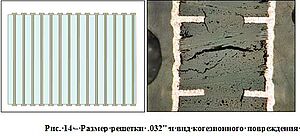

Влияние размера решетки основывается на повреждении покрытия. Решетка с размером более 1.3мм (.050") будет иметь меньшее отслоение покрытия и чаще будет иметь ухудшение свойств материала. При 1мм (.040") мы видим, что главным типом повреждения будет отслоение. Размер решетки в 0,8 мм (.032") склонна иметь когезионные повреждения, а размер 0,7 мм (.020") - повреждение материала связанные с волосными трещинами.

Нужно отметить, что все типы повреждения материала могут создать дорожку, являющуюся частью пяти элементов (дорожка, электрический потенциал, влага, ионная примесь и смежные цепи), требуемых для роста проводимых анодных нитей (CAF). Наличие любого типа повреждения материала очень плохо для схемы, в которой это может поставить под угрозу диэлектрическую постоянную, обеспечить дорожку для CAF или искусственно деформировать другие схемы.

Схемы с большой решеткой от 2 до 2,5 мм (.080" или .100") склонны к снижению напряжения материала, предотвращая этим расслоение в самом материале. Большие решетки имеют настолько большие расстояния, что они сами снижают напряжение без повреждения материала. Свойство вязко-упругости большинства материалов печатных устройств может легко растягиваться между отверстиями в 2 мм, повышая степень снятия напряжения.

Адгезивное отслоение -это повреждение соединения материала между покрытыми поверхностями, такие как между материалами "стадии А" и "стадии В", между "стадией В" и медью и эпоксидной смолой на стеклянных бухтах корпусов. Оно чаще встречается в 1 мм и 1,2 мм размерах решетки. Этот тип отслоения, который ухудшается при высокой влажности, задерживающейся в диэлектрике перед монтажом или ремонтом.

Когезионное повреждение происходит в самой системе смолы. Повреждение обычно не ограничено стадиями "А" или "В". Оно пересекает границу "А-стадии" и "В-стадии". Наиболее часто оно встречается в размере решетки 0,8 мм. Этот тип ухудшения материала не так зависит от влаги в диэлектрике, но наиболее часто ассоциируется с повреждением материала от ухудшения температуры.

Есть определенное количество компаний, которые производят отверстия 0,11 мм (.0045") на платах до 6,4 мм (.250") толщиной. Обычно отверстия сверлятся в решетке 0,5 мм (.020"). Отверстия выдерживают тестирования термальным циклом, но зачастую материал оказывается под угрозой. Платы с такими измерениями склонны к образованию волосных трещин. Образование волосных трещин - это разделение между эпоксидной смолой и стекловолокном и часто встречается при решетке размером 0,5 мм (.020"). Образование волосных трещин является проблемой для CAF типа повреждений.

Повреждение материала или деструкция из-за использования базового материала с низким тангенсом угла в бессвинцовом окружении, где плата подвергается температуре в 260°C, может стать причиной того, что материал почернеет и частично вскипит. Результатом будет тяжелое повреждение материала без вреда для схемы. Важно заметить, что этот тип серьезного ухудшения материала не наносит вреда медным соединениям.

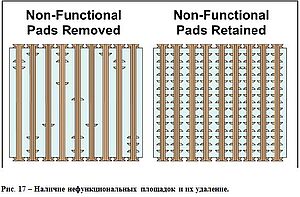

Влияние нефункциональных площадок на надежность

Нефункциональные площадки - это площадки, которые не имеют электрического соединения, площадки, которые не имеют схем, соединенных с любой активной частью печатной платы. Они используются как фиктивные соединения, чтобы держать систему соединений последовательной и помочь сверлению. Проблема в том, что этот тип конструкции создает зоны, где смола очень тонкая. Наличие нефункциональных площадок на каждом слое создает зоны, где нефункциональные площадки создают так называемый телеграфинг (визуальное отображение дефектов на поверхности слоеных и других композитных конструкций). Телеграфинг - это когда несколько слоев нефункциональных площадок создают отображение этих слоев сквозь всю толщину платы, создавая неровности везде, где есть РТН. Эти неровности происходят из-за эпоксидной смолы, которая столь тонка, что создается блокирование стекловолокна между каждым слоем. Эта зона является причиной блинного слоя нефункциональных площадок с очень небольшим количеством эпоксидной смолы между каждой площадкой. В общем, наличие нефункциональных площадок ограничивает надежность печатных устройств.

Влияние типов внутренних соединений на надежность печатной платы

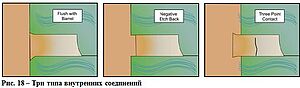

Важно учитывать и влияние типов внутренних соединений. Существует три основных типа форматов внутренних соединений, которые могут быть произведены, - потоковые соединения, соединения с негативным протравлением и соединения с трехточечным контактом (Рис.18).

Хотя негативное протравливание почти так же надежно, как потоковое, выясняется, что трехточечный контакт имеет тенденцию быть причиной трещин в фольге. Этот вывод интуитивный, но трехточечный контакт является наименее надежным типом соединения, так как является причиной образования трещин в медной фольге на внутренних слоях. Таком образом наше ранжирование выглядит так: потоковое соединение, негативное протравливание и наименее надежное - соединение с трехточечным контактом.

Источник: www.circuitinsight.com