Сроки службы подавляющего большинства современных электронных устройств измеряются единицами лет. При этом даже за столь короткий срок изделие успевает несколько раз морально устареть. В первую очередь, разумеется, это относится к изделиям потребительской электроники и, в частности, к мобильным устройствам. К таким устройствам экономически нецелесообразно применять слишком высокие требования по надежности. Нет большого смысла проводить тщательную разработку и подготовку к производству, так как это только увеличит время выхода продукта на рынок, что может свести на нет всю предварительную работу. Мы живем в мире "одноразовых" вещей – возможно это звучит грустно, но такова логика развития современной потребительской электроники.

Существуют также изделия, к которым предъявляются совершенно противоположные требования – с длительным сроком службы, к которым применяются повышенные требования по надежности (включая безотказность, долговечность и сохраняемость). К этим устройствам применяются и более жесткие требования по условиям эксплуатации. Такие изделия обычно используются в военной технике и в устройствах жизнеобеспечения.

Есть и промежуточная группа изделий, сохранение параметров которых в течение длительного времени желательна, но не до такой степени, как в устройствах из предыдущей группы.

В мировой практике деление на эти группы зафиксировано в стандартах IPC на изделия электронной техники. Стандарты IPC определяют три класса устройств:

• класс 1 – устройства с ограниченным сроком службы, единственное требование к которым – выполнение своих функций. Эта группа включает в себя потребительские товары и некоторые изделия для компьютеров и периферийных устройств, для которых дефекты внешнего вида не важны;

• класс 2 – устройства, сохраняющие эксплуатационные характеристики в течение долгого времени и со сравнительно долгим сроком службы. Возможность их непрерывной работы желательна, но не критична, допускаются некоторые дефекты внешнего вида. В эту группу входят оборудование связи, современная оргтехника и приборы;

• класс 3 – устройства, для которых важно сохранение безупречных эксплуатационных характеристик в течение длительного срока службы и безотказной работы, в том числе после продолжительного простоя. Это оборудование должно обеспечивать постоянную работоспособность, например, систем жизнеобеспечения или управления полетом.

Окончательную ответственность за выбор класса, по которому оценивается изделие, несет заказчик. В соответствии с выбранным классом изделие изготавливается и принимается.

Тем не менее, на характеристики надежности готового продукта (кроме процесса производства) значительно влияют конструктивные решения, принятые еще на стадии проектирования и разработки устройства. К сожалению, разработчики и заказчики конечного изделия зачастую не принимают это во внимание. В большинстве случаев после разработки, изготовления и успешных испытаний опытного образца, у заказчика возникает непреодолимый соблазн немедленно запустить изделие в серийное производство. Причины этого желания понятны – они носят в основном экономический характер. Однако то, что приемлемо для производства потребительской электроники, не должно допускаться при создании изделий ответственного применения. После отработки функциональных решений проект изделия должен быть проанализирован на выполнение требований по надежности и технологичности для дальнейшего серийного производства (это важно, так как процессы опытного и серийного производства существенно различаются).

Кроме чисто экономических факторов, большую роль в игнорировании стадии подготовки изделия к серийному выпуску (включая переработку проекта в соответствии с требованиями надежности) играет нежелание разработчика вносить изменения в законченный, по его мнению, проект. Это тоже можно понять, так как необходимые коррекции проекта могут потребовать довольно больших трудозатрат. В такой ситуации руководитель разработки должен обосновать и отстоять необходимость коррекций. Часть же требований можно (и нужно) учесть еще на самых ранних стадиях проектирования.

Следует также отметить, что применение в проекте повышенных технологических норм (использование узких проводников и зазоров или минимальных диаметров переходных отверстий и контактных площадок), безусловно, облегчает жизнь разработчику устройства, но отрицательно сказывается на характеристиках готового изделия. Следует избегать неоправданного использования предельных технологических норм, применять их только в безвыходных ситуациях. Это не только уменьшит стоимость конечного продукта, но и благотворно повлияет на его надежность.

Игнорирование требований по надежности и технологичности на этапе проектирования(до запуска изделия в серию) может привести к большим трудностям в производстве, повышению себестоимости готового изделия, непредсказуемому увеличению сроков производства (в том числе из-за большого количества образцов изделия, не прошедших выходной контроль) и рекламациям от потребителей.

Надежность изделия зависит от множества факторов, связанных с ПП, электронными компонентами, технологией и материалами, применяемыми в процессе монтажа, с конструкцией изделия и т.д. Мы рассмотрим некоторые аспекты, связанные с проектированием ПП, предназначенных для использования в электронных блоках повышенной надежности. В рамках одной статьи невозможно осветить все вопросы, поэтому остановимся на самых "животрепещущих" моментах.

ИЗГИБ И КРУЧЕНИЕ

Для ПП очень важна плоскостность. Отклонение поверхности ПП от плоскости может вызвать большие проблемы при монтаже компонентов (особенно поверхностно-монтируемых), а также сложности с установкой ПП в готовое изделие. Величина неплоскостности готовой ПП характеризуется двумя параметрами:

• изгиб – отклонение ПП от плоскости, характеризующееся практически цилиндрической или сферической кривизной. Если плата прямоугольная, все четыре ее угла находятся в одной плоскости (рис.1а).

• кручение – деформация ПП параллельно одной из диагоналей так, чтобы один из углов прямоугольной платы не лежал в одной плоскости с остальными (рис.1б).

Рис.1. Отклонение печатной платы от плоскостности (а - изгиб, б - кручение).

Согласно стандарту IPC-A-600H, максимальная величина изгиба/кручения не должна превышать 0,75% для ПП с поверхностно-монтируемыми компонентами и 1,5% – для остальных ПП.

Разумеется, ответственность за обеспечение требуемых характеристик плоскостности в большей степени несет непосредственный изготовитель ПП. Несоблюдение технологии производства и некорректный выбор базовых материалов(особенно для многослойных ПП) может привести к деформации.

С другой стороны, конструкция ПП, заданная разработчиком, также оказывает влияние на плоскостность готовой ПП. Корректная разработка структуры слоев многослойной ПП и сбалансированное распределение проводящего рисунка позволяют минимизировать значение параметров изгиб/кручение и избежать возможных сложностей при производстве плат и последующем монтаже компонентов.

Золотое правило при проектировании платы для обеспечения ее плоскостности – максимальная симметричность конструкции. Она должна быть обеспечена в перпендикулярном сечении многослойной конструкции. Верхняя половина стека слоев в идеале должна быть зеркальным отражением нижней половины относительно серединной плоскости ПП. Данное требование относится как к толщинам и типам используемых базовых материалов, так и к распределению сигнальных слоев и слоев земли/питания по толщине проектируемой платы. Для разработчика требования такого рода – ограничивающий фактор, особенно при проектировании устройств с контролируемым волновым сопротивлением или многослойных конструкций с применением различных типов базовых материалов (например, композиций из СВЧ-диэлектриков и обычных материалов типа FR4). Желательно на самом раннем этапе проектирования провести консультации с предполагаемым изготовителем будущей ПП, убедившись в корректности разрабатываемой структуры слоев с учетом параметров плоскостности и требований по волновым сопротивлениям.

Кроме симметрии в перпендикулярном сечении важную роль играет однородность распределения проводящего рисунка по плоскости слоев ПП. В идеале плотность расположения проводников должна быть примерно равной по всей площади проводящего слоя. В особенности это относится к сигнальным слоям. Если специфика схемотехнического решения не позволяет равномерно разместить элементы топологии по площади слоя, выйти из ситуации можно, введя в зоны, не заполненные проводящим рисунком, изолированные участки медной фольги (так называемый thieving/venting pattern).В большинстве случаев они представляют собой регулярную структуру из медных площадок одинаковой формы, изолированных друг от друга и находящихся на достаточно большом расстоянии от других элементов проводящего рисунка, отверстий, вырезов, чтобы не оказывать влияния на электрические характеристики готового устройства (рис.2).

Рис.2. ПП с изолированными участками проводящего рисунка.

Такой технологический прием – хорошая практика. Кроме преимуществ, связанных с параметрами плоскостности, он повышает общую технологичность изготовления многослойной ПП, стабилизирует процессы травления и металлизации, облегчает процесс прессования (при применении на внутренних слоях). В качестве его альтернативы может применяться заливка свободных мест на сигнальных слоях полигонами "земли", там, где это допустимо с точки зрения функционирования готового устройства.

КОНТАКТНЫЕ ПЛОЩАДКИ ПЕРЕХОДНЫХ ОТВЕРСТИЙ

Переходные отверстия – неотъемлемая составная часть любой относительно сложной ПП. Их надежность оказывает существенное влияние на надежность конечного устройства. Стандарт IPC-A-600H регламентирует достаточно жесткие (в отличие от младших классов) требования по качеству исполнения переходных отверстий для плат 3 класса.

Основное специфическое требование стандарта для плат 3 класса – это недопустимость разрыва контактной площадки переходного отверстия (который разрешен для 2-го и 1-го классов). Минимальное значение гарантийного пояска должно быть 50 мкм для внешних слоев и 25 мкм – для внутренних. При этом для внешних слоев гарантийный поясок измеряется как расстояние между краем площадки и внутренней стенкой колодца металлизации, а для внутренних – как расстояние между внешней стенкой колодца металлизации (по диаметру сверла) и краем контактной площадки (рис.3).

Рис.3. Конактные площадки переходных отверстий.

Качество изготовления переходных отверстий сильно зависит от технологических возможностей производства, однако разработчик также несет за это ответственность. При проектировании ПП (особенно высокой интеграции) с применением BGA-компонентов и компонентов с малым шагом разработчик обычно стремится использовать площадки переходных отверстий минимального размера. Этот подход существенно упрощает процесс трассировки ПП, оставляя больше свободного места для расположения проводников, компонентов и переходных отверстий. Но, с другой стороны, безоглядное использование повышенных технологических норм отрицательно сказывается на общей надежности готового изделия.

В стандарте IPC-2221B содержатся требования к геометрическим размерам различных элементов конструкции ПП, в том числе и к параметрам контактных площадок, в зависимости от класса исполнения.

Дополнительно к известным трем классам исполнения стандарт определяет три уровня технологичности:

A – обычный уровень сложности производства (предпочтительный);

B – средний уровень сложности (считается стандартным);

C – высокий уровень сложности (должен применяться ограниченно).

Эти уровни отражают сложность ПП при производстве, учитывая минимальные параметры проводящего рисунка и отверстий, допуски, сложность процесса подготовки к производству, требования к базовым материалам и технологическим процессам. Повышение уровня технологичности приводит в общем случае к росту стоимости изготовления ПП. В зависимости от уровня технологичности, принятого для конкретного изделия, а также класса изделия по надежности, в стандарте устанавливаются различные значения минимальных геометрических размеров элементов топологии ПП.

Согласно пункту 9.1.1 стандарта IPC-2221B, в соответствии с хорошей практикой разработки все контактные площадки и гарантийные пояски должны иметь максимальные возможные размеры, с учетом требований по электрическим зазорам.

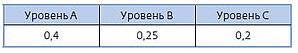

Для обеспечения выполнения требований к гарантийному пояску минимальное соотношение диаметра контактной площадки к диаметру соответствующего отверстия (для самого худшего случая – в узких местах) рассчитывается по формуле: D = a + 2b + c,

где a – максимальный финишный диаметр отверстия;

b – требования к минимальному гарантийному пояску;

с – стандартный производственный допуск (зависит от уровня технологичности, см.таблицу).

Рис. 4. Минимальные стандартные производственные допуски для контактных площадок с отверстиями, мм.

При использовании медной фольги толщиной более 35 мкм необходимо добавить 0,05 мм на каждые дополнительные 35 мкм. Если количество слоев ПП превышает восемь, нужно добавить еще 0,05 мм.

В качестве примера возьмем переходное отверстие с окончательным диаметром 0,2 мм в восьмислойной плате со стандартной фольгой толщиной 35 мкм. Даже для максимального уровня сложности производства получаем: a = 0,2 мм; b = 0,05 мм для внешних слоев; b = 0,025 мм для внутренних слоев (IPC класс 3); с = 0,2 мм (уровень технологичности C); D = 0,5 мм для внешних слоев; D = 0,45 мм для внутренних слоев даже без учета толщины стенки в отверстии.

То есть минимальный диаметр контактной площадки на внешнем слое должен превышать диаметр отверстия как минимум на 0,23 мм. Следует еще раз отметить, что эти размеры – наименьшие допустимые размеры контактных площадок, согласно международным стандартам проектирования. Применение площадок таких размеров допускается только в безвыходных ситуациях. Там, где это возможно, контактные площадки переходных отверстий должны иметь больший размер – как минимум, в соответствии с требованиями уровня технологичности B.

В статье была рассмотрена только малая часть вопросов, которые должен учитывать разработчик при проектировании ПП для изделий ответственного применения. Однако учет даже этих минимальных требований позволит существенно повысить надежность готового изделия и избежать многих неприятностей на стадии производства серийного устройства. Стоит упомянутьи необходимость постоянного взаимодействия между заказчиком и производителем – ведь все они делают общее дело.

ЛИТЕРАТУРА

1. ГОСТ 27.002-89. Надежность в технике. Основные понятия, термины и определения.

2. IPC-A-600H. Acceptability of Printed Board.

3. IPC-2221B. Generic Standard on Printed Board Design.

4. IPC-TM-650. Test methods manual.

5. IPC-6012C. Qualification and Performance Specificationfor Rigid Printed Boards.