2.5D и 3D Технология полупроводниковых корпусов: Эволюция и Инновации. Часть 1

За счет интеграции множества кристаллов внутри одного корпуса печатные платы могут быть значительно меньшими по размеру, чем их предшественники, а более короткие межсоединения сделали свой вклад в улучшение как электрических характеристик, так и функциональных возможностей. Многокристальное корпусирование обычно использует некоторую форму промежуточного субстрата в качестве основы. Установка полупроводниковых кристаллов на субстрат по существу такая же, как и для стандартного ИС корпусирования с использованием свинца; однако, корпусирование интегральных схем на базе подложки для 3Д приложений может использовать более широкий выбор материалов, а также в их монтаже может использоваться несколько альтернативных процессов. Компании, которые уже применяют некоторые формы 3Д технологий, достигли успеха как в технологии штабелирования кристаллов, так и в технологии штабелирования корпусов, но эти методы корпусирования не могут всегда соответствовать сложности более новых поколений широкомасштабных многофункциональных процессоров.

Появляется ряд новых семейств полупроводников, которые требуют большей плотности межсоединений, чем это возможно при традиционной технологии производства органической подложки. Уже появились два базовых материала наиболее подходящих как для настоящих, так и для будущих устройств с очень высокой плотностью корпусов: кремний и стекло. Оба материала, однако требуют уникального формирования отверстий и методов металлизации. Если инфраструктура для поставки интерпозеров на основе стекла в настоящий момент только развивается рядом организаций, инфраструктура поставок интерпозеров на основе кремния уже успешно функционирует.

Данная статья изучает позитивные и негативные аспекты текущих инноваций 3Д корпусирования и обращается к проблемам, стоящим перед теми, кто применяет производство интерпозеров на основе кремния и стекла. Представленный материал также ссылается на 3Д стандарты корпусирования и рассказывает об инновационных технологиях, используя ряд отраслевых источников, дорожных карт и рыночных прогнозов.

Введение

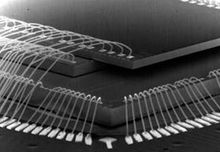

Большинство полупроводниковых кристаллов продолжают разрабатываться с контактными площадками по краю периметра. Для большого количества устройств в процессах сборки как одного, так и множества штабелированных кристаллов будет и дальше использоваться традиционное крепление кристалла лицевой стороной вверх и метод проводного соединения. Использование проводного межсоединения в качестве эксклюзивного способа вывода, однако, является ограничивающим, так как это требует достаточного площади для размещения процесса проводного соединения кристалла с интерпозером. В отношении монтажа корпусов с штабелированными кристаллами, управление схемой из нескольких сотен межсоединений и их ограничения по профилю петель проводов повлекут за собой серьезное планирование.

Хотя в процессе совершенствования и развития системы был достигнут определенный прогресс, методологии будут сильно различаться. Чтобы обеспечить хорошую инфраструктуру для 2.5D м 3D устройств, в отрасли необходима определенная теперь гармонизации и стандартизации. Существует ряд проблем, касающихся корпусов с многочисленными кристаллами, которые должны быть решены. В том числе:

- Выбор подходящих функций компонентов для корпусов с многочисленными кристаллами

- Установка надежного источника для полупроводниковых элементов

- Определение физических условий работы и условий окружающей среды

- Определение ограничений по разработке корпуса и понимание протоколов процесса

- Применение методов электрического тестирования и критериев пост монтажной инспекции

Инновации в 3D Полупроводниковых корпусах

За последние десять лет в электронной отрасли было разработано впечатляющее семейство решений в мульти кристаллах. Большинство инноваций использовали существующую производственную инфраструктуру, тогда как другие требуют разработки специализированных материалов и процессуальных систем. Органическая основа интерпозеров скорее всего останется популярной для значительного числа устройств с множественными кристаллами. Чтобы обеспечить более эффективный процесс создания установок с множественными кристаллами, подложки собираются в формате панели или полоски. В отношении сборки, когда штабелируется два или более полупроводников на одну подложку интерпозера для проводного монтажа, интегральные схемы в идеале будут иметь постепенно уменьшающийся контур. Этот многоуровневый «пирамидальный» формат кристаллов оказался очень успешным, как правило, обеспечивающим наименьший общий профиль корпуса с несколькими ИС.

В этой конфигурации каждая интегральная схема последовательно устанавливается одна на вершину другой. Постоянно уменьшающийся размер оставляет края всех кристаллов доступными для проводного соединения в единой операции (Рис.1).

После операций формования широко применяются контакты на шариках припоя в распространённом теперь формате BGA на противоположной поверхности интерпозера для проведения электрического теста и планового монтажа на законченном корпусе на следующем уровне сборки. Так как эти гетерогенные элементы кристаллов монтируются на единую структуру интерпозера с высокой плотностью, первичные сигнальные дорожки могут быть очень короткими, делая свой вклад в увеличение скорости работы и снижение мощности. Хотя технология создания корпусов с многочисленными кристаллами уже достигла зрелого уровня, производительность собранного корпуса может снизиться, если один или более кристаллов в штабеле не функционирует на ожидаемом уровне или нарушаются все вместе.

Когда кристаллы имеют один и тот же размер или почти одинаковый размер, добавляются тонкие кремниевые промежутки между кристаллами для размещения петель проводного соединения. Пример этого, показанный на Рис.2, представляет штабель ИС с использованием определенного количества полупроводниковых элементов одного размера.

Избыточная общая высота корпуса может стать критичной проблемой для ряда продуктов персонального карманного использования. Например, обычно схемы одного размера представляют функции памяти. В отличии от пирамидальной сборки схем, упомянутой выше, процесс штабелирования кристаллов памяти менее эффективен. Хотя все элементы памяти устанавливаются на общую базу интерпозера, все операции по установке кристаллов и проводного соединения должны быть выполнены до перехода на следующий уровень. Даже хотя элементы могут быть очень тонкими, общая высота штабеля из-за дополнительных разделителей и петель проводного соединения может не соответствовать требованиям к профилю корпуса.