Нанесение паяльной пасты с использованием тонких трафаретов

В контексте трафаретной печати паяльной пастой уменьшение вариативности всегда было так же важно, как и поддержание высокой скорости переноса. Однако на передовой электронной миниатюризации, где основной причиной большинства проблем при пайке становится чрезмерная вариативность, ее уменьшение, вероятно, более важно, чем величина средней скорости переноса пасты. В статье рассмотрены скорости переноса и фактические объемы, а также условия, при которых можно свести к минимуму вариации.

Широко известное правило соотношения площадей проверяется серией экспериментов

Соотношение площадей апертуры трафарета (AR1) — это значение, получаемое делением площади апертурного отверстия на площадь его стенки. Формула была введена в 1990‑х годах для сравнения адгезионных сил, действующих на наносимую паяльную пасту на контактной площадке печатной платы, с адгезионными силами на стенках трафарета. Чтобы перенос был произведен эффективно, силы, удерживающие материал на контактной площадке, должны превосходить силы, удерживающие его на стенках отверстия. Таким образом, расчет отношения площадей представляет собой отношение адгезионных сил, влияющих на качество переноса паяльной пасты. Количество паяльной пасты, нанесенной через апертуру, называется эффективностью переноса (TE2) и выражается в процентах от общего объема апертуры. Характеристики отделения паяльной пасты от трафарета часто представляют в виде графика зависимости TE от AR. Первоначально для обеспечения хорошего (>80%) значения TE рекомендовалось выдерживать соотношение AR на уровне 0,66 и более. Но многие из исходных требований становились менее жесткими по мере совершенствования паяльных паст и материалов для трафаретов, а также появления нанопокрытий. Сейчас, благодаря качественным материалам, оборудованию, инструментам и надежным методам печати, можно получить отличные результаты с помощью трафарета толщиной 101,6 мкм3 при уровне AR равном всего лишь 0,5. Однако поддержание соотношения AR на уровне 0,5 или выше может оказаться затруднительным для разработчика трафаретов. Стремление к миниатюризации приводит к тому, что элементы трафаретов становятся все более тонкими, что, в свою очередь, вынуждает использовать более тонкие трафареты в соответствии с классическими правилами определения AR. В связи с этим возникает следующий вопрос: применимы ли классические правила проектирования в случае использования тонких трафаретов?

Эксперимент

Постановка

Был разработан простой 2x2‑факторный фабричный эксперимент с использованием шаблонов для печати на отказ (PTF4) на базе миниатюрной тестовой платы № 1 для поверхностного монтажа (рис. 1). Шаблоны PTF имеют квадратные, круглые или прямоугольные контактные площадки, определенные паяльной маской и не паяльной маской шириной 76,2–381 мкм. Контактные площадки, определенные паяльной маской (SMD5), также называются «определенными маской»; контактные площадки, определенные не паяльной маской (NSMD6), также именуются определенными металлом или определенными медью. Каждой контактной площадке соответствуют отверстия той же формы, что и сама площадка (S), либо отверстия квадратной или прямоугольной формы со скругленными углами (R). C каждого отпечатка снято 32 точки данных. Каждый набор данных состоит из значений, снятых с 20 отпечатков. Всего было обработано 640 точек данных для каждой комбинации формы, способа определения, размера и геометрии апертуры.

Были протестированы четыре трафарета: толщиной 50,8 и 76,2 мкм, с нанопокрытием и без него [2, 3]. В этом исследовании использовалась паяльная паста Indium 8.9 HF тип 5‑MC. Распределение частиц порошка по размерам соответствовало стандартным диаметрам 15–25 мкм. Также была опробована паяльная паста типа 4, но она показала слишком большую вариативность на тонком трафарете, чтобы результаты можно было считать приемлемыми; поэтому проанализированы и представлены лишь результаты для паяльной пасты типа 5.

Исполнение

Тесты печати проводились в демонстрационной комнате Koh Young America в Дулуте, штат Джорджия, с использованием следующего набора оборудования:

- принтер: MPM Momentum BTB;

- инструменты поддержки: Quick Tool, три модуля;

- зажимы: EdgeLoc;

- ракели: MPM FP100, длина 250 мм;

- трафареты: трафареты BlueRing толщиной 50,8 и 76,2 мкм с покрытием Nano‑Slic Gold и мелкозернистые (гладкие) без покрытия;

- система контроля нанесения паяльной пасты (SPI7): Koh Young, 10 мкм, aSPIre3;

- порог высоты SPI: 20 мкм.

Параметры печати:

- скорость: 30 мм/с;

- давление: 7 кг;

- скорость разделения: 5 мм/с;

- расстояние разделения: 3 мм.

Параметры очистки низа трафарета:

- скорость: 30 мм/с;

- последовательность: влажная/вакуумная/вакуумная или влажная/вакуумная/вакуумная/сухая;

- частота: 1 (после каждой печати).

Каждый тестовый прогон начинался с 4–6 движений замешивания, чтобы убедиться, что паяльная паста достигла своей рабочей вязкости, и 2–7 установочных отпечатков для проверки правильности печати и выравнивания, после чего делалось 20 отпечатков, с которых снимались данные. Время выполнения каждого теста составляло примерно 30 мин с учетом непрерывной печати, протирания трафарета и проверки отпечатков.

Анализ

Данные были экспортированы в файл .csv и импортированы в Excel для обработки. Была создана сводная таблица для просмотра объемов паяльной пасты, значений TE и CV.

Технологические возможности и коэффициент вариации

Коэффициент вариации (CV, CoV или CofV) рассчитывается как стандартное отклонение выборки, деленное на ее среднее значение. Применительно к отпечаткам паяльной пасты CV представляет собой разброс данных объема, высоты, площади или смещения. Вариативность среднего объема отпечатков паяльной пасты зависит от многих входных переменных, поэтому не следует использовать для оценки различных распределений данных базовые стандартные отклонения. Выражение вариации в процентах от среднего нормализует ее для более корректного сравнения. Чем меньше размеры отпечатков паяльной пасты, тем более важным становится сведение к минимуму их вариаций:

- Чем меньше размер пассивных компонентов, тем больше вероятность возникновения позиционных и вращательных дефектов монтажа или так называемого эффекта «надгробного камня», связанных с качеством печати.

- Миниатюризация корпусов интегральных схем и использование бессвинцовой технологии увеличивают вероятность образования таких дефектов, связанных с качеством печати, как «голова на подушке», непропай, пустоты и микротрещины.

Контроль отклонений в объемах печати ограничивает возможность возникновения дефектных паяных соединений и связанных с ними затрат на доработку, тем самым уменьшая вероятность последующих отказов изделий. Широко распространены следующие рекомендации оценки значений CV для отпечатков паяльной пасты:

<10% — предпочтительно;

10–15% — приемлемо;

>15% — неприемлемо.

Приведенные рекомендации основаны на принципах статистического контроля процессов (SPC8). Если предположить, что данные соответствуют нормальному распределению, как показано на рис. 2, то 99,7% данных должны находиться в пределах ±3 стандартных отклонений от среднего значения. Если мы установим типичный контрольный предел SPI ±50%, то:

- коэффициент вариации, равный 10%, будет давать 99,7% отпечатков в пределах ±30% от целевого объема, оставляя достаточно места для выбросов или отклонений вследствие особых причин;

- при коэффициенте вариации, равном 15%, 99,7% объема отпечатков будет составлять ±45% от целевого, что оставляет мало места для отклонений;

- CV 16,7% или выше приведет к образованию отпечатков за контрольными пределами, что указывает на неконтролируемый процесс [4].

Для того, чтобы выделить наборы данных, заслуживающие изучения, в исследовании в первую очередь были проанализированы значения CV. Наборы данных с CV 15% были просмотрены до включения в базу данных.

Отбраковка самых маленьких отпечатков

После просмотра полученных данных и печатных плат были удалены результаты для отпечатков размером 76,2 и 101,6 мкм, поскольку для каждого из них CV превышал 15%. Кроме того, на пустых печатных платах отсутствовали многие контактные площадки NSMD размером менее 127 мкм. Это не стало неожиданностью, поскольку элементы такого размера представляют собой проблему для производителей, которые не обязаны соблюдать требования, предъявляемые к печати подобных элементов, а следовательно, не оснащены необходимым для этого оборудованием. Для элементов размерами 76,2 и 101,6 мкм зафиксированы неприемлемые уровни отклонений; дальнейший статистический анализ был проведен на данных, полученных с контактных площадок размером 127 мкм и больше (рис. 3).

Полученные результаты

Рабочие графики SPC, приведенные в таблице, показывают влияние способа определения контактной площадки. Существует резкий контраст между вариациями печати для контактных площадок, определенных паяльной

маской, и контактных площадок, определенных медью.

При наилучшем сценарии печати квадратных контактных площадок, определенных паяльной маской, коэффициент вариации 12% для трафарета толщиной 50,8 мкм с покрытием означает, что элементы шириной 127 мкм можно многократно печатать; CV 11% для трафарета толщиной 76,2 мкм с покрытием указывает на то же самое.

Как для контактных площадок шириной 127 мкм, так и для площадок шириной 152,4 мкм, определенных медью, CV составил более 20%. Даже для квадратных контактных площадок, которые показали себя лучше, чем круглые, коэффициент вариации не достиг предпочтительных значений (CV <10%) вплоть до размера элемента 177,8 мкм. Эффективность переноса также существенно различается между контактными площадками, определенными паяльной маской, и контактными площадками, определенными медью. В первом случае обеспечивается лучшее прилегание трафарета, благодаря чему ограничивается количество выдавливания или избытка паяльной пасты при переносе из апертуры на печатную плату.

контактной площадки

На рис. 4 и 5 показан контраст значений TE для двух различных конструкций контактных площадок для трафаретов толщиной 50,8 и 76,2 мкм соответственно. Для разной толщины трафаретов кривые TE демонстрируют одинаковые тенденции независимо от формы площадки или апертуры; для контактных площадок, определенных паяльной маской, значения TE показали типичное поведение, но для контактных площадок, определенных медью, избыток пасты был скорее правилом, чем исключением.

На контактных площадках, определенных паяльной маской, TE приблизительно составляет:

- 70% на 127 мкм;

- 80% на 152,4 мкм;

- 90% на 177,8 мкм;

- 96% на 203,2 мкм.

Все это допустимые уровни переноса с предпочтительными или приемлемыми значениями CV.

На контактных площадках, определенных медью, средние значения TE составляют:

- 140% на 127 мкм;

- 140% на 152,4 мкм;

- 130% на 177,8 мкм;

- 125% на 203,2 мкм.

Эти показатели TE в сочетании с крайне неприемлемыми CV на контактных площадках, определенных медью, скорее всего, указывают на отсутствие хорошего прилегания между контактной площадкой и трафаретом.

Также на графиках прослеживается непредвиденный разброс данных для отпечатков 3, 13 и 19. Эффект сильнее выражен на более мелких элементах. Это явление будет подробно рассмотрено далее в разделе обсуждения результатов, посвященном способу определения контактной площадки.

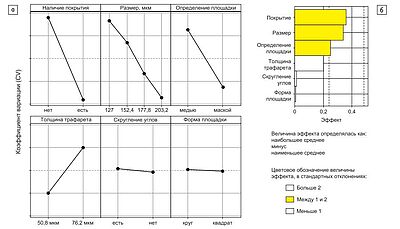

График, приведенный на рис. 6, показывает влияние отдельных факоров на воспроизводимость объема печати. Значения вертикальной оси были опущены, чтобы сосредоточиться на относительном воздействии каждого фактора и входных условиях, которые его минимизируют. Наличие на трафарете покрытия оказалось ключевым фактором, влияющим на повторяемость печати. Второе место занял размер элемента, а за ним следовал способ определения контактной площадки. Меньшее влияние оказывала толщина трафарета: трафарет толщиной 50,8 мкм давал более стабильные объемы печати, чем трафарет толщиной 76,2 мкм. Форма контактной площадки и тип углов апертуры влияли на вариативность печати весьма незначительно.

Обсуждение

Основные факторы, влияющие на вариативность

Как видно на рис. 6, наличие покрытия у трафарета является основным фактором минимизации вариаций. Это также очевидно из параллельных сравнений TE и CV, показывающих, что наличие покрытия обеспечивает лучшую воспроизводимость печати (более низкий CV) для каждой конфигурации контактной площадки. Способность к очистке также стала значимым фактором, отмеченным во время тестирования, хоть это и не было выражено количественно. Так, трафарет с покрытием освобождался от паяльной пасты с помощью автоматической системы очистки намного лучше, чем трафарет без покрытия. Тонкий слой размазанных частиц паяльной

пасты и флюса, оставшийся на трафарете после автоматической чистки, вероятно, привел к тому, что его результаты печати были хуже. Влияние размера площадки — чем больше элемент, тем легче его печатать — связано с AR, но не обязательно соответствует общим правилам AR.

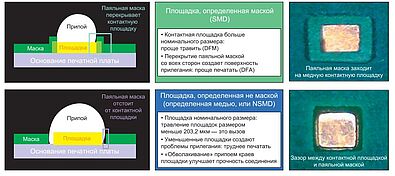

Способ определения контактной площадки

На рис. 7 показаны различия двух методов проектирования контактных площадок для пайки печатных плат. Контактные площадки, определенные не паяльной маской (NSMD), вытравлены на печатной плате в их номинальном размере. Однако нередки случаи, когда контактные площадки перетравливаются, то есть уменьшаются на величину до 50 мкм. На рис. 8 дополнительно приведены особенности различных способов определения контактной площадки. Учитывая, что контактные площадки меньшего размера больше подвержены перетравливанию, увеличение размера меди до 152,4 мкм значительно упрощает процесс травления. Даже если контактная площадка будет перетравлена на 50 мкм (что приемлемо), все еще остается пространство, покрытое паяльной маской со всех сторон. Когда все края контактной площадки покрыты паяльной маской, это обеспечивает превосходное прилегание трафарета, что приводит к меньшим вариациям качества печати и, как правило, к небольшому увеличению объемов. Для контактных площадок, определенных металлом, разумеется,

труднее добиться хорошего прилегания трафарета, но помимо этого проблему усугубляет их склонность к чрезмерному травлению.

Плохое прилегание трафарета на контактных площадках NSMD приводит к избыточному нанесению паяльной пасты, как показано на рис. 4 и 5. Помимо прочего, перетравливание контактных площадок оказывает пагубное влияние на истинное AR. Напомним, что AR рассчитывается как отношение площади отверстия к площади его стенок. Этот расчет основан на предположении, что отверстие апертуры полностью соприкасается с контактной площадкой печатной платы. Когда контактная площадка меньше апертуры трафарета, она не обеспечивает достаточной площади для прилипания паяльной пасты, тем самым уменьшая истинное AR и внося дополнительные вариации в процесс. Традиционно для контактных площадок, особенно для BGA‑корпусов, выбирают конструкцию NSMD, поскольку в данном случае рельеф паяльной маски позволяет расплавленному припою обволакивать края контактной площадки, придавая застывшему соединению большую прочность на сдвиг, чем у контактных площадок SMD (рис. 8).

Для более крупных BGA‑корпусов с размерами элементов, которые легче печатать и которые подвергаются большему смещению при тепловом расширении, контактные площадки NSMD по‑прежнему предпочтительнее, но в случае очень мелких элементов определение их маской может увеличить прочность на сдвиг между контактной площадкой и печатной платой из‑за большей площади контактной площадки и усиления маской. Как уже упоминалось, допускается отказ от контактных площадок размером 127 мкм и меньше. Проверка поступающих печатных плат показала, что у многих отсутствовали контактные площадки NSMD размером 76,2 и 101,6 мкм (рис. 3), а некоторые из контактных площадок NSMD размером 127 мкм были едва заметны. На рабочих диаграммах таблицы виден чрезмерный шум для отпечатков с номерами 3, 13 и 19, особенно на контактных площадках NSMD. По‑видимому, проблема исчезает по мере увеличения размеров элементов и появляется только на самых маленьких контактных площадках SMD. Источником шума на этих трех отпечатках может быть чрезмерное травление контактных площадок на данных печатных платах.

Форма апертуры

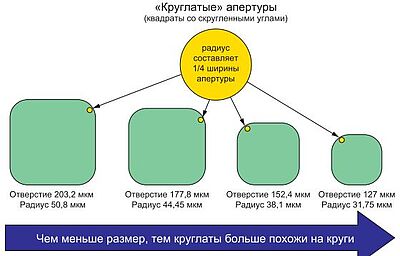

Форма апертуры очень незначительно влияла на качество печати. Это вступает в противоречие с предыдущими данными, полученными для элементов большего размера, и общепринятыми правилами проектирования, касающимися закругления углов апертуры для улучшения высвобождения пасты и повторяемости. Как правило, производители трафаретов выполняют скругление углов радиусом 50,8 мкм для квадратных апертур и часто используют «круглатые» апертуры для круглых площадок. При размерах элемента менее 203,2 мкм скругление составляет 25% длины стороны квадрата. По мере уменьшения размеров квадратов, 50% длины их сторон составляет скругление углов и формы прямоугольников оказываются скорее круглыми, чем квадратными, как видно на рис. 9, поэтому разница в производительности становится относительно незначительной.

Форма контактной площадки

Результаты, полученные для формы контактных площадок, подобно результатам для формы апертуры, оказались противоречивыми. Они продемонстрировали, что форма контактной площадки очень мало влияла на вариативность отпечатка. Преимущества квадратных контактных площадок (с точки зрения печати) также теряются по мере их миниатюризации.

Правило соотношения площадей

С уменьшением толщины трафарета соотношения площадей увеличиваются, но для трафаретов толщиной менее 101,6 мкм разница становится более существенной (рис. 10). Элемент размером 203,2 мкм имеет AR

0,5 на трафарете толщиной 101,6 мкм; 0,67 на трафарете толщиной 76,2 мкм; 1 на трафарете толщиной 50,8 мкм! Точно так же AR для элемента шириной 152,4 мкм увеличивается с 0,5 на трафарете толщиной 76,2 мкм

до 0,75 на трафарете толщиной 50,8 мкм. Что касается вариативности объема отпечатков, размер апертуры был более важным фактором, чем AR.

Во многих случаях для контактных площадок, определенных маской, отклонение было приемлемым или предпочтительным для элементов размером 127 мкм и больше. Что касается TE, способ определения контактной площадки оказал гораздо большее влияние на возможности печати, нежели AR. При использовании трафаретов с покрытием на SMD‑площадках самыми маленькими элементами, для которых печать оказалась успешной, были элементы толщиной 127 и 152,4 мкм — как на трафарете толщиной 50,8 мкм, так и на трафарете толщиной 76,2 мкм. Самый низкий AR этой комбинации составил 0,42, а самый высокий — 0,75. Однако при других сочетаниях приемлемой печати удалось достичь лишь при размерах элемента 203,2 или 228,6 мкм с гораздо более высокими значениями AR.

Правило, гласящее, что необходимо добиваться соотношения площадей, равного 0,6 или выше, не может быть применено ко всем ситуациям при использовании наиболее тонких трафаретов. Влияние толщины трафарета на значение AR в 4 раза больше, чем влияние размера апертуры (алгебраическое выражение AR для кругов равно D/4t, где D — диаметр круга, а t — толщина трафарета, и аналогично S/4t для квадратов, где S — длина стороны квадрата, t — толщина трафарета), а значит, AR уже не может служить наилучшим общим показателем высвобождения паяльной пасты. В этом исследовании размер и способ определения контактной площадки являются ключевыми факторами проектирования, а наличие трафаретного покрытия — главным производственным фактором. Влияние размера площадки может быть связано с правилами трех и пяти шариков (ниже этот аспект будет рассмотрен подробнее), но влияние способа определения площадки связано с конструктивными особенностями.

Обеспечивая корректную площадь контакта площадки для создания правильного сценария AR и для получения хорошего прилегания, можно достичь наилучших результатов печати тонкими трафаретами. Если рассматривать возможности уменьшения толщины трафарета с 101,6 мкм до 50,8 мкм или 76,2 мкм, следует обратить внимание, что в наших тестах трафареты толщиной 50,8 и 76,2 мкм с покрытием печатают примерно одинаково. Учитывая одинаковые результаты и сталкиваясь с выбором между двумя толщинами, производителю целесообразно обдумать возможность перехода на толщину 76,2 вместо 50,8 мкм, поскольку такой трафарет будет более прочным, с более длительным сроком службы.

Правило трех шариков

Правило трех шариков гласит, что толщина трафарета должна быть как минимум в 3 раза больше диаметра самого большого шарика припоя. Общим следствием этого правила является то, что он должен быть, как минимум, в 3 раза больше среднего диаметра шарика припоя. Это показано на рис. 11. Паяльная паста типа 5 имела размер большинства частиц в диапазоне 15–25 мкм. Предполагая, что наибольшее значение составляет 25 мкм, а медианное значение — 20 мкм, теоретически можно проверить оба сценария:

- 3x25 = 75 мкм;

- 3x20 = 60 мкм.

Толщина самого тонкого трафарета, с которого получены хорошие отпечатки, была равна 50,8 мкм. Снова можно предположить, что это обеспечено конструкцией контактной площадки и наличием покрытия на трафарете.

Для трафаретов без покрытия более качественная печать получается на SMD‑площадках при толщине трафарета 50,8 мкм, чем при использовании трафаретов толщиной 76,2 мкм; для трафаретов с покрытием при печати на SMD‑площадках результаты одинаковы как при толщине трафарета 50,8 мкм, так и при толщине 76,2 мкм. В этом тесте правило трех шариков оказалось неприменимо к контактным площадкам SMD, вероятно, потому, что определение маской создает «колодец», который эффективно увеличивает глубину апертуры в плане заполнения паяльной пастой, но не оказывает отрицательного влияния на высвобождение паяльной пасты из апертуры.

Правило пяти шариков

Правило пяти шариков гласит, что минимальная ширина апертуры трафарета должна быть, как минимум, в 5 раз больше диаметра самого большого шарика припоя. Как и в случае с правилом трех шариков, из этого следует,

что она должна быть, по крайней мере, в 5 раз больше, чем средний диаметр шарика припоя (рис. 12). Опять же, если предположить, что самая большая частица имеет диаметр 25 мкм, а медиана имеет диаметр 20 мкм, теоретически можно проверить оба сценария:

- 5x25 = 125 мкм;

- 5x20 = 100 мкм.

Для успешной печати на контактных площадках SMD наилучшим оказался вариант с шириной апертуры 127 мкм. Даже в лучшем случае контактные площадки шириной 101,6 мкм продемонстрировали слишком большую вариативность, чтобы данные можно было считать достоверными и подлежащими анализу. Полученные данные указывают на то, что для интерпретации правила пяти шариков применительно к печати тонкими трафаретами следует использовать наибольший диаметр шарика. Однако это правило можно применять только к контактным площадкам SMD, поскольку при печати на контактных площадках NSMD была зафиксирована неприемлемая вариативность объема.

Выводы

В контексте трафаретной печати паяльной пастой уменьшение вариативности всегда было так же важно, как и поддержание высокой скорости переноса. Однако на передовой электронной миниатюризации, где чрезмерная вариативность является основной причиной большинства проблем при пайке, уменьшение вариативности, возможно, более важно, чем величина средней скорости переноса пасты. В этом исследовании мы рассмотрели скорости переноса, фактические объемы и вариации, сфокусировавшись на факторах, сводящих к минимуму вариации.

Факторы, минимизирующие вариации, можно разделить на две отдельные категории:

- факторы, относящиеся к проектированию;

- факторы, относящиеся к производству.

Факторы проектирования

Использование контактных площадок, определенных паяльной маской, а также размеры этих площадок оказали наибольшее влияние на воспроизводимость печати. Контактные площадки SMD легче изготавливать производителям печатных плат, а сборщикам SMT легче печатать. Настоятельно рекомендуется, чтобы любые элементы печатной платы размером менее 203,2 мкм были определены маской (при использовании паяльной

пасты типа 5). По мере уменьшения размеров контактных площадок положительные эффекты определения контактных площадок маской становятся более очевидными.

Факторы производства

Наличие у трафарета керамического нанопокрытия, отталкивающего флюс, оказывает наибольшее влияние на уменьшение вариаций. Фактически на контактных площадках, определенных не паяльной маской (NSMD), трафареты без покрытия не могли обеспечить предпочтительное значение CV <10% для любых элементов размером 203,2 мкм или меньше, и только в одном случае CV соответствовал приемлемому значению <15%. Кроме того, трафареты без покрытия было очень трудно очистить с помощью автоматической протирки.

Толщина трафарета оказала значительное влияние на вариативность печати; впрочем, очень сильный эффект был замечен на трафаретах без покрытия, а детальное сравнение фактических результатов трафаретов толщиной 50,8 и 76,2 мкм с покрытием показало, что они были чрезвычайно близки как по фактическим объемам, так и по CV. Что касается традиционных рекомендаций, предписывающих соблюдение правила соотношения площадей, а также правил трех шариков и пяти шариков, некоторые принципы по‑прежнему применимы, а некоторые‑нет. В контексте использования SMD‑площадок и трафаретов с покрытием для трафаретов толщиной как 50,8, так и 76,2 мкм можно применять правило соотношения площадей AR 0,6 или выше.

Оба трафарета немного отстали от целевого показателя 80% TE, но достигли показателя CV <10%, что указывает на жизнеспособные процессы, которые, вероятно, можно было бы оптимизировать с помощью дальнейшего статистического анализа дизайна трафарета и параметров обработки. Правило трех шариков было проверено как для самой крупной, так и для средней частицы припоя. Полученные результатыне отвечали данному правилу, которое предполагало минимальную толщину трафарета 75 и 60 мкм соответственно для частиц самого большого и среднего размера. Самый тонкий трафарет, пригодный для успешной печати, имел толщину 50,8 мкм, то есть меньше, чем устанавливает правило.

Следует еще раз отметить ярко выраженную разницу между контактными площадками SMD и NSMD — печать была успешна именно на контактных площадках SMD. Использование площадок SMD может дать преимущество при заполнении апертуры благодаря дополнительной глубине, которую они обеспечивают, не ухудшая высвобождение пасты, поскольку площадь контакта со стенками трафарета при этом не увеличивается. Правило пяти шариков все еще может быть частично применимо. Ширина самого тонкого элемента, обеспечивающего повторяемость печати, составляла 127 мкм, что в 5 раз боль ше диаметра самого большого шарика, только на трафаретах с покрытием. Ни один из отпечатков шириной 101,6 мкм не отличался повторяемостью, даже если он был определен маской, а трафарет при этом имел покрытие.

Выводы для DfX9

- Лучшее, что могут сделать разработчики для повышения технологичности и снижения стоимости миниатюрной электроники, — определить контактные площадки печатной платы с помощью паяльной маски.

- Лучшее, что может сделать сборщик печатных плат для уменьшения вариативности и повышения производительности, — нанести нанопокрытие на трафарет, каким бы тонким он ни был.

Возможное направление будущей работы

Аналогичные тесты были также проведены с применением паяльной пасты типа 4, того же состава, что и используемая в данном исследовании паяльная паста типа 5, и трафарета толщиной 101,6 мкм. Эти тесты показали, что применение комбинации T4/101, 6 мкм обеспечивает повторяемость печати (CV <10%) на контактных площадках NSMD до 254 мкм, а на контактных площадках SMD — до 228,6 мкм, а в некоторых случаях и до 203,2 мкм. Поскольку данные были получены на разных комплектах оборудования в разных местах и в разное время, их нельзя сравнивать напрямую. В идеале, однако, сравнение согласованного набора данных на производительность паст T4 и T5 в сочетании с трафаретом толщиной 101,6 мкм может помочь определить наилучшие сценарии печати для элементов в диапазоне размеров 152,4–254 мкм. Меньшие размеры частиц создают бóльшие проблемы для оплавления. По возможности в будущих тестах печати в конце эксперимента рекомендуется напечатать и оплавить несколько дополнительных плат, что поможет определить характеристики плавления (нерастекания) паяльной пасты и вероятные эффекты инертизации среды оплавления.

По мере развития электронной отрасли размеры элементов будут продолжать сокращаться, а технологии — совершенствоваться. По всей видимости, в ближайшее время будут испытаны как паяльные пасты типов 5.5 и 6, так и более новые материалы для изготовления трафаретов, которые смогут сохранять определенные свойства печати при более тонком профиле. В ходе данного исследования у паяльной пасты типа 5 были выявлены проблемы с очисткой нижней стороны трафаретов без покрытия. В рамках других экспериментов обнаружились аналогичные проблемы при очистке трафарета в автономном режиме и очистке плат с некачественными отпечатками.

Поскольку электронные устройства становятся все более миниатюрными, неизбежен переход на паяльные пасты с более тонкими фракциями, и в связи с этим крайне полезными стали бы исследования, сравнивающие способность к очистке от влажных паяльных паст T4 и T5.

Литература

1. Dixon D. et al. Development of a Solder Paste Test Vehicle for Miniaturized Surface Mount Technology. IPC Apex Expo Proceedings, 2018.

2. Bixenman M. et al. Quantifying the Improvements in the Solder Paste Printing Process from Stencil Nanocoatings and Engineered U n d e r W i p e S o l ve n t s . I n t e r n a t i o n a l Conference on Soldering and Reliability Proceedings, 2014.

3. Agarwal N. Evaluation of Stencil Technology for Miniaturization. SMTA International Proceedings, 2016.

4. Welch R. SPI Data Analysis, Print Process Characterization/Optimization. Presentation. April 2019.

5. Shea C., Lawrence R. Solder Paste Qualification Testing for EMS Production. SMTA International Proceedings, 2017.

Сноски

1 AR — Area Ratio. Здесь и далее — отношение площади апертурного отверстия к площади его стенки.

2 TE — Transfer Efficiency. Здесь и далее — количество паяльной пасты, нанесенной через апертуру, в процентах от общего объема апертуры.

3 В оригинале автор указывает толщины трафаретов и размеры апертур в милах (1 мил = 25,4 мкм). Для удобства читателя все размеры в милах были переведены в мкм.

4 PTF — Print-To-Fail. Печать на отказ.

5 SMD — Solder-Mask-Defined. Здесь и далее — контактные площадки, определенные паяльной маской.

6 NSMD — Non-Solder-Mask-Defined. Здесь и далее — контактные площадки, определенные не паяльной маской.

7 SPI — Solder Paste Inspection. Здесь и далее — контроль качества нанесения паяльной пасты.

8 SPC — Statistical Process Control. Здесь и далее — статистический контроль процессов.

9 DfX — Design for Exelence. Дизайн для достижения совершенства.

Сергей Шихов, директор по управлению проектами А-КОНТРАКТ:

В данной статье представлены достаточно интересные экспериментальные результаты, которые могут быть полезны для технологов сборочных производств и разработчиков печатных плат. Однако к рекомендациям, приведен ным в статье, стоит относиться взвешенно. Должен сказать, что в своей работе я не сталкивался с «керамическими нанопокрытиями» для трафаретов. А по опыту технологов нашей сборочной линии автоматизированного монтажа печатных плат, для установки компонентов в корпусе типа 01005 достаточно обычного трафарета из нержавеющей стали толщиной 76 мкм, полученного методом лазерной резки.

По материалам circuitsassembly.com