Руководство для проектировщиков печатных плат по Разработке для производства (DFM). Часть 4. Главы 4-5.

Когда вы определились с предпочтительными типами компонентов, наступает время решить, как их эффективно разместить и правильно ориентировать на вашей плате. Этот процесс окажет огромное влияние на то, как вы будете использовать доступное пространство на вашей схеме ПП и может быть одним из самых сложных этапов в процессе разработки. В следующих разделах вы найдете конкретные рекомендации о том, как оптимизировать размещение компонентов, чтобы это было возможно произвести и отвечало вашим конкретным требованиям разработки.

Размещение основных компонентов и рекомендации по зазору

Перед тем, как погрузиться в особенности размещения компонентов и их ориентации, важно вспомнить несколько важных моментов, которые нужно помнить:

- Ориентируйте похожие компоненты в одном направлении

- Избегайте размещения компонентов на паяльной стороне платы

- Пытайтесь разместить все поверхностно-монтируемые компоненты на одной стороне платы, и все компоненты, монтируемые на сквозных отверстиях (если есть и те, и те) на верхней стороне платы

- Если у вас комбинированная технология установки компонентов (поверхностный монтаж и через сквозные отверстия), производитель может потребовать дополнительный процесса для покрытия эпоксидом нижней части компонентов

- Вы должны соединять все площадки с только одной дорожкой

- Когда вы размещаете схему под устройством, это может усложнить инспекции, ремонт и тестирование

- Все компоненты, используемые на сторонах устройства, подверженных пайке волной, должны быть сначала одобрены вашим производителем на возможность иммерсии в ванну с припоем.

Завершение размещения компонентов и ориентации платы

С информацией, представленной в этой главе, вы теперь хорошо вооружены для начала размещения компонентов и ориентации их, чтобы соответствовать фундаментальным производственным требованиям. Теперь ваша разработка близка к завершению и настало время закончить процесс построения принципиальной схемы ПП подготовкой требований к точкам тестирования в следующей главе.

Глава 5 – Настройка требований к тестовым точкам

Определение правильных точек тестирования на схеме ПП в процессе вашей разработки очень важно для того, чтобы производитель мог правильно протестировать и оценить вашу плату. Эта глава расскажет об основных требованиях к тестированию вашей ПП и затем обратится к специфике размещения тестовых площадок и панелизации.

Основные требования к тестовым точкам

Перед тем, как перейти к особенностям требований к тестовым точкам и площадкам, отметим несколько основных моментов, которые нужно учитывать:

- Каждый узел на вашей плате должен иметь по меньшей мере одну точку для измерительной приставки

- Не рекомендуется использовать выводы компонентов в качестве тестовых точек

- Рекомендуется распределять тестовые точки по всей плате.

Зазор между тестовыми площадками (от центра до центра) должен быть 0.100".

Тестовые площадки

Тестовой площадкой может быть отверстия/площадки, площадка компонента (РТН), специальная тестовая точка (ТР) с собственным позиционным обозначением. См.Рис.11 – пример сквозного тестового отверстия.

Зазоры тестовой площадки и требования к инструментарию

Зазор между тестовыми площадками (от центра до центра) должен поддерживаться на уровне 0.100". Это позволяет производителю платы использовать большие измерительные приставке, которые менее дорогие в установке и обеспечивают более надежное считывание.

Тестовые площадки для плат с поверхностным монтажом

Компоненты на платах с поверхностным монтажом высотой 0.35" (или более) очень трудно измерять, поэтому рекомендуется держать зазор в 0.100" между тестовыми площадками и краем этих компонентов.

Требования к тестовому инструментарию

Как минимум два технологических отверстия требуются на плате. Они должны быть настолько далеки друг от друга, насколько это возможно, размещаться по диагонали и иметь диаметр 0.125".

Панелизация

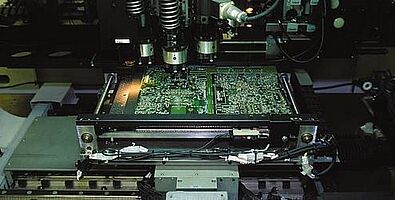

Панелизация, также известная как шаг-повтор, - это метод размещения двух или более печатных плат в одной панели, что позволяет платам быть защищенными во время производства, транспортировки и монтажа. Панелизация также может сберечь вам время при обработке нескольких плат одновременно в блоке, как показано на Рис.12.

Основные принципы для панелей

Распространенные размеры панелей 12" x 18" и 18" x 24". Следующие спецификации важно включить в стандартную панелизацию:

- Размеры заготовок панели должны составлять около 0.400".

- Проверочные точки должны быть по меньшей мере в 0.125" от края платы или панели.

- Схемы панели должны иметь 0.125" непокрытые технологические отверстия, размещенные в 0.2" от углов рамки (или по требованиям вашего производителя).

Технологические отверстия

Технологические отверстия необходимы, чтобы точно выровнять и разместить печатную плату в машинах и крепежах для обработки (например, фиксаторы трассировки, процесс нанесения паяльной пасты, аппараты сверления, тестовые крепежи и др.).

Процесс депанелизации

Есть несколько методов депанелизации, они приведены ниже, у каждого есть свои преимущества, зависящие от физических ограничений формы вашей платы и соответствующих компонентов. Ваши конкретные требования разработки определяют, какой процесс депанелизации использовать, и рекомендуется проконсультироваться с вашим производителем для выбора идеального решения.

Популярные методы депанелизации:

- Breakaway Tabs - заготовка, на которой одновременно изготовляются несколько ПП, после завершения обработки разделяется путём ломки по перфорированным линиям

- Жесткое разделение

- V-образные пазы

- ПП неправильной формы

Завершение принципиальной схемы ПП

Добавлением корректных тестовых точек на плату вы значительно увеличиваете вероятность определения любых ошибок, связанных с производством, во время пост-производственного процесса оценки. Учитывая, что каждая разработка имеет свои ограничения и уникальные физические ограничения, всегда рекомендуется проконсультироваться с вашим производителем для определения идеального положения тестовых точек.

Источник: The Printed Circuit Designer’s Guide to... Design for Manufacturing (DFM),

David Marrakchi, 2017 BR Publishing, Inc.