Получив достаточно широкое распространение в 80–х годах прошлого века, эта технология, наряду с несомненными преимуществами (высокая эффективность теплопередачи, стабильность пиковой температуры пайки, пайка в инертной среде), имела свои недостатки: опасность повреждения печатных плат и электронных компонентов из-за высоких значений градиента нарастания температуры и применение в качестве рабочей жидкости фреона (что противоречит современным экологическим требованиям).

На современном этапе развития технология парофазной пайки представляет собой сплав традиционных преимуществ с новыми возможностями по монтажу электронных блоков. Рабочие жидкости не содержат фреон, соответствуют Европейским требованиям в области экологии и позволяют производить пайку электронных компонентов с содержанием свинца, так и по бессвинцовой технологии.

В 1999 году компанией ASSCON Systemtechnik-Elektronik (Германия) была представлена технология парофазной пайки с применением вакуума, основным преимуществом которой является возможность пайки электронных компонентов с минимальными значениями объёма пустот в паянных соединениях. Причём, эта возможность обеспечивается для электронных компонентов обладающих достаточно большой площадью паяемой поверхности и позволяет выполнять пайку с объёмом пустот в паянных соединениях не превышающих 1-2%.

Образование пустот при пайке является достаточно серьёзной проблемой, оказывающей отрицательное влияние на надёжность паяных соединений, обеспечение качественного отвода тепла и зазеемления. Суть процесса парофазной пайки по технологии Asscon заключается в том, что в тот момент, когда произошёл процесс оплавления и припой ещё находится в расплавленном состоянии, электронный блок перемещается в вакуумную зону, в которой создаётся разряжение порядка 50 мбар (5,25 Па) в течении 7–15 секунд. В этот момент большая часть пустот, перемещается к краю соединения и удаляется из него. Оставшиеся пустоты, как правило, составляют небольшой процент от объёма паяного соединения. В завершении процесса пайки происходит интенсивное охлаждение электронного блока при помощи замкнутой системы водяного охлаждения.

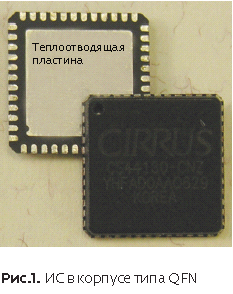

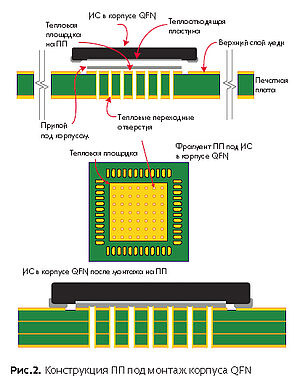

Осенью 2010 года нами была приобретена система парофазной пайки с вакуумным модулем Asscon VP800. В данный момент у нас есть возможность сравнить технологию парофазной пайки с традиционной технологией пайки в конвекционных печах оплавления. Как правило, требования наших заказчиков к качеству монтажа электронных блоков ответственного применения более жёсткие, чем допускают стандарты IPC. В частности, максимально допустимый объём пустот в паяных соединениях для микросхем в корпусе BGA, не должен превышать 7%. Также более жёсткие требования предъявляются к качеству монтажа микросхем, имеющих теплоотводящие площадки в основании корпуса (thermal pad), например, в корпусах типа QFP (рис.1, 2).

При пайке в конвекционных печах печатных плат, выполненных на основе базового материала FR-4, проблем с выполнением этих требований, как правило, не возникает. Однако при пайке печатных плат, обладающих большей теплоёмкостью, например плат металлическим основанием толщиной более 2 мм, возникают сложности. Подобные платы достаточно трудно нагреть, не выходя за границы технологического окна, а затем так же сложно остудить. В данном случае технологическое окно достаточно узкое, при этом необходимо очень тщательно подходить к выбору паяльных материалов, профилей пайки, обеспечению требований производителей электронных компонентов и печатных плат и заказчиков. В случае какого-либо отклонения от заданных параметров пайка получается некачественной. Подбор профилей пайки и паяльных материалов занимает достаточно много времени, что является крайне нежелательным для контрактного производителя.

Удачным решением в данной ситуации оказалось применение системы парофазной пайки.

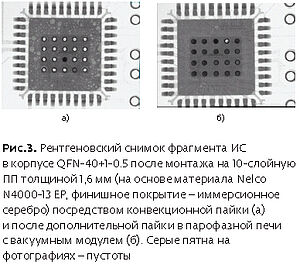

В качестве примера можно привести сравнение качества монтажа в микросхемы в корпусе QFN-40 при использовании конвекционной печи оплавления (рис. 3а) и повторной пайки этого же электронного блока в системе парофазной пайки (рис. 3б).

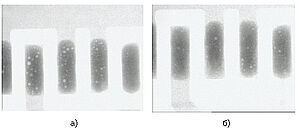

При парофазной пайке отмечается уменьшение как количества пустот в паянном соединении, так и их объёма. Этот эффект особенно выражен на больших поверхностях. Аналогичная ситуация с выводами микросхем в корпусе SOIC (рис. 4), а так же чип-компонентами (рис 5), где эффект уменьшения количества пустот имеет место, но выражен не столь ярко.

Рис.4. Рентгеновский снимок выводов ИС в корпусе SOIC после монтажа на ПП посредством конвекционной пайки (а) и после дополнительной пайки в парофазной печи с вакуумным модулем (б)

Пайка производилась с применением свинецсодержащей паяльной пасты. Финишное покрытие печатной платы – иммерсионное серебро, электронные компоненты – бессвинцовые.

Рис.5. Монтаж резисторов в корпусе 0603 посредством конвекционной пайки (а) и после дополнительной пайки в парофазной печи свакуумным модулем (б)

Так же, по опыту работы над подобными заказами, нами было отмечена лучшая паяемость выводов электронных компонентов и контактных площадок по сравнению с конвекционной пайкой. При этом припой равномерно растекается по поверхностям выводов и контактных площадок. Паяное соединение, в том числе при бессвинцовой и смешанной пайке имеет блестящий вид. Этот эффект связан с отсутствием окислительных процессов в процессе пайки.

Подводя итог, можно с уверенностью сказать, что система парофазной пайки Asscon VP800 даёт нам возможность выполнять заказы ответственного применения на новом, более высоком качественном уровне. А в некоторых ситуациях просто позволяет выбирать способы выполнения пайки электронных блоков, не ограничивая наши возможности по выполнению технических решений наших заказчиков единственной технологией. Необходимо так же отметить – несмотря на явные преимущества технологии парофазной пайки, данная технология имеет ряд ограничений и особенностей, которые необходимо учитывать как конструкторам при проектировании изделий, так и технологам при разработке технологического процесса. О нашем опыте в этих вопросах мы планируем рассказать в следующей части статьи о пайке в паровой среде.