Замена одного шарика BGA

Повреждения даже одного шарика BGA достаточно, чтобы вся микросхема оказалась непригодна к использованию. Возможность заменить этот единственный шарик позволяет спасти весь корпус. Это особенно важно в тех случаях, когда компонент очень дорогой или его замена невозможна. То есть тогда, когда ремонт является более целесообразным, чем ожидание замены компонента.

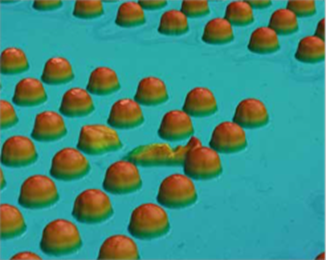

При стандартных ремонтных процессах поврежденный шарик (если он все еще есть) должен сначала быть удален для того, чтобы на его место поместить новый шарик. Непростая задача – не повредить соседние шарики BGA. Это диктует особые требования к процессу работы, а с развитием миниатюризации технология становится все сложнее. Технологии без специальных инструментов, измерительного оборудования и систем оптического контроля позиционирования очень быстро оказываются не у дел.

Какие трудности?

- Точечное удаление остатков припоя даже с очень маленьких площадок и шагом

- Ограничение механической нагрузки на площадку и подложку

- Отсутствие загрязнения поверхности во время удаления остатков шарика

- Контроль расстояния между наконечником и платой при бесконтактном удалении остатков припоя

- Высокая точность размещения нового шарика BGA

- Флюсование отдельных шариков или выборочное нанесение флюса

- Контроль положения шарика во время процесса удаления

- Защита соседних шариков, площадок, подложки

- Минимизация тепловой нагрузки на компонент

- Уменьшение окисления для наилучшего результата.

Стандартные этапы процесса

Компания Finetech предлагает решение для выполнения полного цикла ремонтных работ на одной платформе:

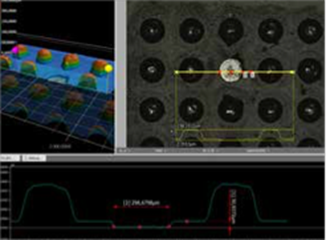

- Проверка – оптический контроль компонента

- Удаление остатков припоя – удаление избытков припоя с площадок компонента

- Установка нового шарика

- Нанесение флюса (например, погружение или капельное дозирование)

- Пайка – соединение шарика с чипом

- Проверка – оптический контроль паяных соединений

Очень важно, чтобы все этапы процесса (их температура и продолжительность) и инструменты были индивидуально подобраны к компоненту, шагу и размеру шарика.

Предварительная подготовка

Специальное оборудование

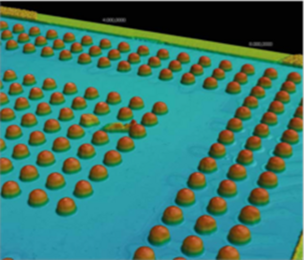

Такие компоненты как BGA, CSP или флип-чипы производятся и продаются в различных формах. При исправлении дефектов реболлинга, замене или ремонте одного или нескольких отдельных шариков особый интерес представляют шаг и диаметр шариков.

Здесь существует очень много вариаций – шаг варьируется от 1 мм до 0,2 мм, диаметр шариков от 760 мкм до 100 мкм. Из-за тенденции к миниатюризации в будущем ожидаются еще меньшие расстояния между шариками (шаг) и диаметры самих шариков.

Сильные колебания в диаметрах шариков и шаге создают особые требования к оборудованию. Для удаления остатков припоя с площадки головка для удаления припоя должна быть оборудована тонкой канюлей, подходящей для соответствующего шага.

Наименьший из доступных сейчас наконечников для удаления имеет внешний диаметр 160 мкм, а внутренний диаметр 60 мкм и подходит для шага до 0,2 мм.

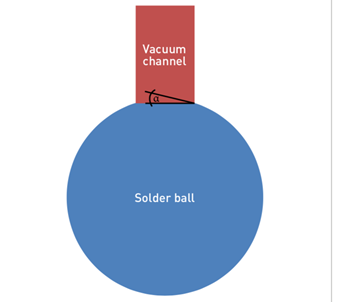

Для безопасного захвата и установки шариков внутренний диаметр вакуумного канала должен составлять приблизительно 3/10 диаметра шарика.

Если диаметр шарика составляет 100 мкм, то это соответствует внутреннему диаметру вакуумного канала 30 мкм, что в два раза тоньше человеческого волоса.

Очень важен угол раскрытия Альфа между вакуумным каналом и шариком припоя. Если угол слишком острый, значит вакуумный канал слишком маленький и сила всасывания будет не достаточной для удержания шарика. Если угол раскрытия слишком тупой, шарик деформируется и его нельзя будет устанавливать.

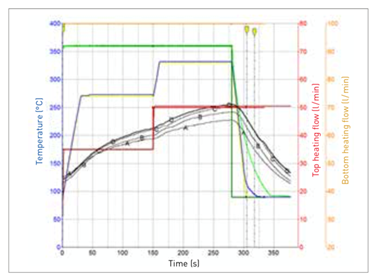

Подготовка

В идеале компонент готовится с термопарами для калибровки профилей для процессов ремонта. Серии испытаний позволяют гарантировать качество и повторяемость. Подготовка может быть, как без повреждения образца (неразрушающей), так и с повреждением (разрушающей). У обоих методов есть свои преимущества и недостатки, которые необходимо учитывать в каждом конкретном случае.

В неразрушающем методе термопары фиксируются в точке пайки термостойкой полиимидной клейкой лентой. В разрушающем методе плата или компонент просверливаются, а термопары закрепляются с помощью клея для поверхностного монтажа.

- Неразрушающий метод

Преимущества: экономия времени, многоразовая плата.

Недостатки: неточность (контакт может быть потерян), низкая повторяемость.

- Разрушающий метод

Преимущества: высокая повторяемость, хорошее тепловое соединение термопары.

Недостатки: разрушение модуля, затратный по времени.

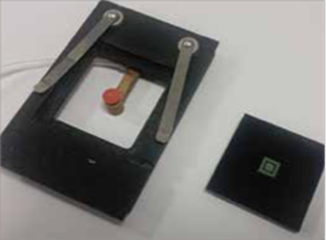

Фиксация компонента

Насколько разнообразными могут быть диаметры шариков BGA и расстояния между ними (шаг), настолько же разнообразными могут быть и размеры самого компонента – от больших дочерних плат до маленьких μBGA всего лишь с четырьмя контактами. Модуль реболлинга идеально подходит для безопасной фиксации большого разнообразия компонентов во время процесса. Он позволяет фиксировать большие и маленькие компоненты в специальной рамке с помощью вакуума.

Для дальнейшей обработки отдельные контакты должны быть расплавлены. Чтобы избежать перегрева, в соответствии с рекомендациями IPC/JEDEC, сперва необходимо снять термопрофиль.

Очень маленькие шарики BGA особенно подвержены окислению – в результате чего шарики припоя не смачивают площадки во время слишком длительных процессов. Следовательно, рекомендуется делать процессы как можно короче.

Контроль процесса и фиксированные температурные профили гарантируют, что каждый раз поддерживаются одни и те же температуры и компонент не будет перегреваться.

Дополнительная обработка

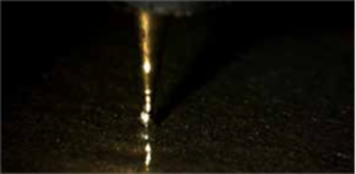

Для поддержания высокого качества очистки поверхности и хорошей смачиваемости следует использовать пайку в азоте. В зависимости от требований и степени окисления остатков припоя можно применять дополнительное флюсование.

Детальное описание этапов работы

Удаление остатков припоя

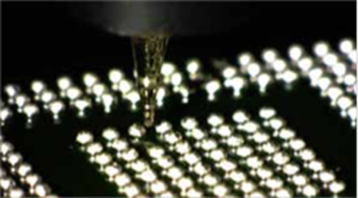

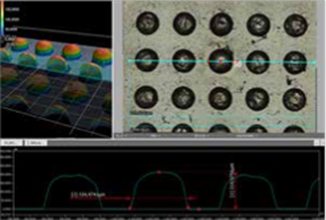

Перед тем, как новый шарик припоя будет припаян, необходимо удалить остатки припоя с площадки. На первом этапе для позиционирования компонента относительно насадки используется наложенное изображение системы визуального позиционирования FINEPLACER®. После этого можно начинать нагрев. Припой плавится (профиль удаления припоя), жидкий припой отсасывается вакуумом с помощью отсасывающей насадки. Насадки для удаления припоя бывают от круглых с диаметром 0,1 мм до широких, размером 51 мм. Удаление припоя может производиться контактным или бесконтактным способом. Для лучшего результата рекомендуется использовать флюс и/или азот.

Применение флюса

Перед тем, как новый шарик будет припаян, очень важно нанести свежий флюс. Это необходимо, чтобы удержать шарик в нужном положении и повысить смачиваемость.

Нанесение флюса может производиться разными способами. Наиболее распространенные методы:

- Капельное дозирование (Dispensing)

Преимущества: гибкий.

Недостатки: затратный по времени.

- Погружение (Dipping)

Преимущества: быстрый, высокая воспроизводимость.

Недостатки: нанесение флюса ограничено.

Какой метод лучше - зависит от внешних факторов, таких как размер партии, диаметр шариков припоя и возможность реализации.

Пайка

После успешного нанесения флюса можно впаивать новый шарик припоя. Позиционирование относительно площадок выполняется с использованием оптической системы, которая может совместить шарик и «целевую контактную площадку» с помощью наложения их изображений. Когда шарик размещен на контактной площадке, он приклеивается к ней благодаря флюсу, и вакуум можно отключить.

Для пайки можно использовать ту же паяльную насадку и похожий профиль, что и для процесса выпаивания. Единственное существенное изменение – это дополнительная стадия охлаждения, чтобы дать шарику снова затвердеть.

» Захватите шарик в насадке

» Разместите шарик припоя в требуемую позицию с помощью наложения изображений

» Во время тепловой обработки (пайки), шарик самопозиционируется на площадке автоматически.

Проверка

После пайки чип и оборудование должны быть очищены от остатков флюса и других загрязнений. Важно проинспектировать паяные соединения под микроскопом; более точные данные можно получить с помощью рентгеновского и электрического тестирования.

Источник: www.finetech.de