Запрессовка разъёмов по типу Press Fit

На заводе А-КОНТРАКТ выполняется монтаж разъёмов методом запрессовки (Press Fit).

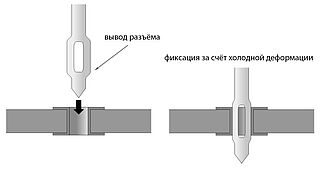

Press Fit (от англ. прессовое соединение), или непаяное соединение, выполняемое запрессовкой — это соединение, которое получают путём запрессовки между специально спрофилированным контактом и сквозным металлизированным отверстием в печатной плате. Такое соединение образуется за счет холодной деформации фрагментов соединяемых элементов. Press Fit является неразъемным соединением.

Когда необходима технология запрессовки разъёмов?

Соединение типа Press Fit требуется в том случае, когда невозможно применить традиционную пайку в отверстия методом нагрева. Как правило, такая ситуация возникает при пайке кросс-плат — многослойных печатных плат с большим количеством слоёв. Такие платы, обеспечивая сигнальные связи и питание плат второго уровня, имеют массивные слои земли и питания, которые формируют мощные теплоотводы при пайке, что препятствует качественной пайке в отверстия.

Оптимальное решение для теплоёмких многослойных плат

Запресовка разъёмов непаяным методом соединения типа Press Fit — оптимальное решение для многослойных печатных плат, имеющих большую толщину, массивные слои земли и питания.

Благодаря увеличению поверхности контактирования метод Press Fit обеспечивает высокую надёжность соединения разъём-плата. .

Преимущества монтажа разъёмов методом Press Fit

- высокая механическая прочность соединения;

- высокая виброустойчивость;

- образование соединения выполняется без нагрева;

- герметичность контакта обеспечивает коррозийную стойкость;

- экономичность, т.к. требуется меньше материалов;

- скорость монтажа быстрее, чем при традиционной пайке;

- экологичность производства, т.к. не используются флюсы и припой;

- высокая надёжность соединений

Запрессовка разъёмов в А-КОНТРАКТ

Запрессовка разъёмов по технологии Press Fit на заводе А-КОНТРАКТ выполняется при помощи установки HARTING. Мы производим запрессовку как импортных разъёмов Harting, Ampfhenol, так и отечественных СП388, СП351 и др. Инженеры А-КОНТРАКТ разрабатывают и изготавливают необходимую оснастку - пуансоны и матрицы для каждого типа разъёма.

Требования к проектированию печатных плат под запрессовку разъёмов соединения методом Press Fit

При разработке печатных плат под запрессовку разъёмов по технологии Press Fit необходимо учитывать требования к конечному диаметру металлизированного отверстия в печатной плате. Следует соблюдать рекомендуемые допуски на всю структуру отверстия: диаметр отверстия после сверления, толщины медного и оловянно-свинцового покрытия, т.е. всех размеров, определяющих конечный диаметр отверстия. После сверления размер отверстия под запрессовку Press Fit должен по размеру превышать металлизированное отверстие под пайку. Диаметр сверления имеет решающее значение в усилии запрессовки и выпрессовки (демонтажа) контактных штырей. Также необходимо учитывать, что для размещения оснастки требуется оставлять вокруг выводов разъёма область свободную от других компонентов.

Большой опыт работы с запрессовкой соединений по типу Press Fit позволяет инженерам А-КОНТРАКТ безошибочно выбирать наиболее удачное решение задачи монтажа таких электронных блоков.