Проблемы DFM, которые следует учитывать при подготовке печатных плат к производству и монтажу

Анализ проекта платы перед её отправкой на производство позволяет заранее выявить и устранить потенциальные дефекты, что гарантирует изготовление плат в соответствии со всеми требованиями и спецификациями. В статье подробно рассмотрены основные проблемы DFM, с которыми сталкиваются дизайнеры, и предложены решения для их предотвращения. Эта информация будет полезна для всех, кто занимается проектированием печатных плат и стремится к оптимальной производительности и минимизации проблем при изготовлении.

Каждая печатная плата должна быть спроектирована таким образом, чтобы затраты на ее производство, а также проблемы, которые могут возникнуть в процессе изготовления и монтажа, были сведены к минимуму. Для того чтобы проект платы соответствовал этим требованиям, используется подход DFM (design for manufacturing или design for manufacturability), то есть «проектирование с учетом технологических требований производства», или «проектирование с учетом пригодности для производства» (рис. 1).

DFM-анализ проекта платы, выполненный перед ее отправкой на производство, позволяет заранее выявить и устранить потенциальные дефекты, обеспечивая тем самым изготовление плат и электронных блоков в точном соответствии со всеми требованиями и спецификациями. DFM объединяет два процесса — DFF и DFA. Процесс DFF (design for fabrication) отвечает за проект печатной платы и контролирует параметры, связанные с производством базовой печатной платы.

DFA (design for assembly) предназначен для выявления и устранения потенциальных проблем, которые могут возникнуть в ходе монтажа электронных компонентов. Таким образом, подход DFM подразумевает полный анализ проекта печатного узла на всех его стадиях и используется для подготовки к производству печатной платы под ключ — от изготовления до сборки.

Что означает «проектирование с учетом пригодности для производства»?

DFM по сути представляет собой набор рекомендаций по проектированию, которые должны обеспечить технологичность печатных плат. Представьте себе, что на заключительном этапе производства вдруг обнаруживаются проблемы. Это же кошмар! Поэтому производители активно используют DFM-анализ для выявления возможных дефектов и их устранения уже на этапе проектирования. Кроме того, DFM, являясь общей платформой коммуникации между разработчиками и производителями, упрощает процесс согласования проекта платы и внесения в него необходимых изменений.

DFM-анализ позволяет обнаружить недостатки в компоновке печатной платы, которые впоследствии, во время изготовления и сборки, могут привести к возникновению проблем, связанных с геометрией печатной платы. Зачастую проектировщики упускают из вида этот нюанс, поэтому перед запуском изделия в производство необходимо выполнить DFM-анализ для выявления таких дефектов.

Зачем нужен DFM-анализ печатным платам, которые уже изготавливались?

Если печатная плата работает должным образом, и инженер-конструктор ею тоже доволен, то зачем проводить дополнительные проверки с помощью DFM? Ответ на этот вопрос заключается в оптимизации конечной стоимости печатной платы и устранении потенциальных возможностей для выхода изделия из строя.

- Теоретически, в стоимостном отношении разработка проекта с DFM-проверкой обходится дороже, чем без неё. Но лучше немного перестраховаться, чтобы убедиться в том, что конструкция вашего изделия оптимальна и полностью соответствует требованиям производства на всех этапах.

- Как правило, инженеры CAM редактируют данные, касающиеся контролируемых трасс и компоновки, в соответствии с проектными требованиями. Это может повлечь риски возникновения дефектов, связанных с электромагнитными помехами и целостностью сигнала.

- Печатные платы, правильно собранные и протестированные, все равно могут выйти из строя. Основная причина заключается в том, что проектные данные могут содержать ошибки, которые были устранены в прототипе, но не были реализованы во время производства.

Почему разработчики печатных плат должны выполнять DFM-анализ своих проектов?

Лучше потратить время и средства и выявить все потенциальные дефекты с помощью DFM-анализа, чем позволить им испортить вашу схему и затем искать решение проблем постфактум. Ошибки при проектировании могут в дальнейшем привести к таким неисправностям как:

- Печатная плата не работает;

- Печатная плата работает некорректно, не выполняя всех требуемых функций, по причине несоответствия компонентов или задержкам сигналов на плате;

- Случайный, на первый взгляд, сбой, не имеющий никакой связи с внешними факторами.

DFM-анализ позволяет обнаружить наиболее распространённые ошибки, которые допускают проектировщики печатных плат

В Таблице 1 дано описание шести типов наиболее распространенных ошибок, которые допускают разработчики при проектировании печатных плат. Эти ошибки можно обнаружить помощи DFM-анализа. Далее каждая из описанных в таблице ошибок будет разобрана более подробно.

Таблица: Распространенные ошибки и способы их устранения

Тип ошибки | Схема | Описание | Техники, позволяющие избежать возникновения дефекта | |

|---|---|---|---|---|

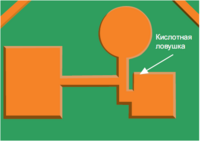

01. Кислотная ловушка |

| Изгибы дорожек под углом 90° приводят к образованию кислотных ловушек. | Рядом с контактными площадками сохраняйте угол изгиба дорожки 45°. Не подводите дорожки непосредственно к площадке под острым углом. | |

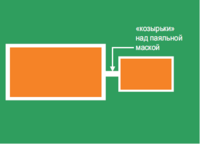

02. «Козырьки» над паяльной маской |

| «Козырьки» — это небольшие проводящие или непроводящие клинья. Они прикрепляются к медным элементам, образуя антенну, и создают помехи. | Обеспечьте ширину мостика паяльной маски не менее 4 мил между соседними контактными площадками. | |

03. Ограниченные термобарьеры |

| Пустоты между теплоотводящими проводниками и плоскостями/площадками могут минимизировать концентрацию тепла, необходимую для процесса пайки. | Избегайте размещения компонентов или проводников непосредственно над или под тепловыми переходами. | |

04. Недостаточный диаметр выреза в опорном слое |

| Сквозные отверстия без соответствующих зазоров соединяют все опорные плоскости и вызывают короткое замыкание. | Сделайте вырез в опорном слое на 16 мил больше, чем размер просверленного отверстия. | |

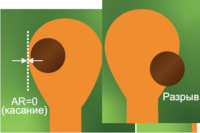

05. Сужение и разрыв гарантийного пояска |

| Недостаточная ширина гарантийного пояска приводит к искажению формы и разрывам контактной площадки. | Для гарантийного пояска шириной 1 мил; Для гарантийного пояска толщиной 2 мил: | |

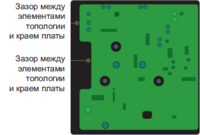

06. Короткое замыкание слоя |

| Недостаточный зазор между медными элементами и краями платы приводит к короткому замыканию между соседними слоями. | Зазор между медными элементами и краями платы должен составлять не менее 10 мил |

1. Изгибы трасс под углом менее 90° приводят к образованию кислотных ловушек

Для того чтобы определить потенциальные кислотные ловушки, необходимо знать, как располагаются проводящие дорожки на поверхности печатной платы. Если какой-либо медный элемент изогнут под углом меньше 90°, то есть под острым углом, образовавшееся место может действовать как ловушка для кислот, которые используются во время изготовления платы. Обычно этот дефект возникает перед отмывкой, когда остатки кислоты собираются в местах изгиба и не удаляются, из-за чего медный элемент начинает разрушаться (чрезмерное травление), создавая обрыв цепи. Очень важно избегать возникновения кислотных ловушек (рис. 2), поскольку в современных платах медные дорожки очень тонкие (4-5 мил). Во избежание кислотных ловушек воздержитесь от размещения дорожек, идущих к площадкам, под острыми углами. Лучше подводить дорожки под углом 90° к площадке.

2. Плавающие «козырьки» медной/паяльной маски образуют антенны

«Козырьками» (рис. 3) называют нависающие части печатного проводника, которые образуются в результате действия двух факторов – избыточного наращивания и бокового подтравливания, и представляют собой небольшие, иногда свободно плавающие на плоскости, клинья меди (проводящие) или паяльной маски (непроводящие). Часто «козырьки» образуют антенну, создающую шум и другие помехи внутри платы. Не имея заземления, они действуют как улавливатель сигнала. Возникновения «козырьков» можно избежать, если устанавливать медные элементы на расстоянии около 4 мил.

На рисунке 4 показано расстояние между вырезами в медном полигоне (так называемыми негативными площадками). Этот прием не дает стопроцентной гарантии, но значительно снижает вероятность повторного осаждения меди в других частях слоя. При этом, чем выше толщина меди, тем шире необходимый зазор.

3. Ограниченные термобарьеры вызывают проблемы в процессе пайки

Для обеспечения достаточного количества тепла в процессе пайки используются термобарьеры — небольшие медные элементы в теплоизолирующей площадке. Фактически, они предотвращают рассеивание тепла, что помогает создать прочное паяное соединение и точное электрическое соединение между контактной площадкой и выводом компонента. В некоторых случаях зазоры между площадкой и полигоном могут вызвать неполное соединение, сводя к минимуму концентрацию тепла, необходимую для формирования правильного паяного соединения, что становится причиной различных функциональных проблем, а кроме того зазоры ухудшают электрическое соединение. Термобарьеры, на которые влияют пустоты, называются ограниченными (рис. 5). Их возникновение приводит к увеличению времени оплавления в процессе монтажа и отрицательно сказывается на качестве пайки.

4. Отсутствие негативной площадки приводит к короткому замыканию

Сквозные металлизированные отверстия, у которых отсутствуют негативные площадки, будут соединяться со всем слоем. При этом если таких негативных площадок нет на всех слоях, то соединены будут все плоскости напряжения.

5. Гарантийный поясок недостаточного размера приводит к обрыву цепи

Если диаметр сверла превышает размер отверстия, для которого необходимо оставить гарантийный поясок, это может привести к отсоединению контакта или короткому замыканию в плоскости питания (рис. 6).

6. Медные элементы, расположенные слишком близко к краю платы, приводят к замыканию соседних слоев

Иногда между медным элементом и краем печатной платы имеется недостаточный зазор, то есть медный элемент расположен слишком близко к краю, из-за чего могут возникнуть замыкания при подаче тока между соседними слоями. Происходит это из-за оголенной меди по периметру платы.

Для чего производителю проводить DFM-анализ проекта печатной платы перед запуском в производство?

DFM-анализ проекта платы перед изготовлением может уберечь производителя от катастрофических последствий, которые возникают из-за пропущенных ошибок, вызвавших дефекты. Рассмотрим, какие проблемы, появляющиеся в процессе производства печатных плат, позволяет выявить DFM-анализ и опишем способы их решения.

Проблемы при сверлении отверстий

Сверление необходимо для изготовления переходных отверстий и организации связи между различными слоями платы. Это самый дорогой, трудоемкий, а главное – необратимый процесс в ходе производства печатных плат. При увеличении количества отверстий проверка расстояния между сверлами и медью становится критически важным этапом. В процессе сверления (рис. 7) следует учитывать два важных аспекта: соотношение диаметра отверстия к глубине сверления и зазор сверло-медь (расстояние до ближайшего медного элемента).

Отношение диаметра к глубине (AR) отверстия

Идеальное соотношение диаметра к глубине составляет 10:1 для сквозных отверстий и 0,75:1 для микроотверстий. Если соотношение больше, становится сложнее добиться надежного медного покрытия внутри переходных отверстий. При этом также увеличивается время и стоимость производства. Следовательно, чем меньше соотношение, тем выше надежность печатной платы. Оптимальное соотношение для микроотверстий — 0,75:1.

AR (металлизированное отверстие) = [(Толщина платы) / (Наименьшее просверленное отверстие)]

Поскольку переходные микроотверстия не проходят через всю плату, соотношение сторон будет следующим:

AR (переходные микроотверстия) = [(Глубина сверления) / (Наименьшее просверленное отверстие)]

Зазор сверло-медь

Расчёт расстояния до ближайшего медного элемента (рис. 8) — сложная задача, поскольку существует множество различных технологических допусков. Точность зависит от:

- Наличия стеклянных волокон и содержания смол в материалах

- Контроля термического профиля ламинирования

- Точности сверлильных станков

- Истинного положения сверла

- Количества циклов ламинирования

- Используемых типов материалов

Для получения нужного диаметра отверстий требуется рентгеновское исследование внутренних слоев, которое позволяет получить информацию об истинных размерах и масштабах элементов топологии после ламинирования. Крайне важно, чтобы у производителя печатных плат была возможность осуществить рентген-контроль.

Как справиться с проблемами при сверлении

При сверлении могут возникнуть такие проблемы как шероховатость внутри просверленного отверстия, размазывание смолы, появление заусенцев и дефект «шляпка гвоздя» (когда происходит расплющивание торцов внутренних проводящих слоёв при сверлении платы). Для того, чтобы избежать их появления, применяются специальные методы, например, удаление заусенцев и излишков смолы.

Проектирование гарантийных поясков без разрывов

Гарантийные пояски (рис. 9) являются одной из самых больших сложностей при проектировании печатной платы.

Даже если вы поместили переходное отверстие прямо в середину контактной площадки в проектных файлах, получить тот же результат на практике оказывается не так-то непросто. Вы можете всё верно рассчитать и сделать идеальный гарантийный поясок в проекте САПР, но во время изготовления печатной платы переходные отверстия могут быть просверлены не по центру из-за смещения некоторых слоёв в процессе ламинирования или из-за не 100%-ной точности повторения проводящего рисунка при экспонировании. Следствием такой ситуации становятся 3 проблемы:

- Нежелательный размер гарантийного пояска

Если гарантийный поясок слишком большой, есть вероятность, что переходное отверстие будет просверлено примерно в середине площадки. Несмотря на то, что это не точный центр, хорошая электрическая связь все равно сохранится. - Соприкасание

Если разработчик печатной платы не предусмотрел достаточно широкий гарантийный поясок, отверстие может почти касаться границ площадки, а значит ширина гарантийного пояска станет равной 0. На рис. 10 показано, как просверленное отверстие образует касание с внешним краем гарантийного пояска. Такой дефект становится причиной проблем соединения между площадками переходных отверстий и медными дорожками. - Разрыв

Во время сверления сверло может отклониться за пределы площадки. Этот дефект называется разрывом и может привести к нарушению соединения между переходными отверстиями и слоями, а также вызывать проблемы с размещением компонентов, паяемостью и т. д.

Советы по проектированию гарантийных поясков.

Получение идеальных гарантийных поясков на плате зависит преимущественно от возможностей производителя, поэтому прежде, чем делать заказ, следует выяснить, какие технологии и оборудование будут использованы в производственном процессе. Кроме того, размеры гарантийного пояска также должны соответствовать стандарту IPC, в соответствии с которым планируется изготавливать платы, а именно: класса 2 или класса 3.

- Проверьте, присутствуют ли медные площадки на всех слоях меди.

- Удостоверьтесь, что производитель может сохранить размер контактного пояска, указанный на заводском чертеже.

- Для класса 2 допускается разрыв контактной площадки вне зоны контакта с проводником, но угол разрыва не должен превышать 90°, при условии, что выдержано минимальное боковое расстояние между ними.

- Для класса 3 минимальный размер гарантийного пояска на внутренних слоях не может быть менее 1 мил. Ширина гарантийного пояска на внешних слоях не может быть меньше 2 мил.

Эффективная трассировка печатной платы

При проверке целостности сигнала необходимо учитывать следующие параметры: ширину проводника, требования к расстояниям между элементами и точность расположения отверстий.

Ширина проводника

Ширина проводника (рис. 11) имеет решающее значение, поскольку напрямую влияет на функциональность печатной платы. Кроме того, увеличение потока сигналов по проводящим дорожкам печатной платы приводит к выделению огромного количества тепла. Контроль ширины проводника помогает минимизировать перегрев, который обычно происходит на платах, и обеспечивает безопасную передачу тока без перегрева и повреждения платы.

Расчет ширины дорожки

Многие производители выбирают значение ширины дорожки по умолчанию, но такой способ не подходит для высокочастотных приложений. Кроме того, в зависимости от применения платы ширина дорожки варьируется, что в свою очередь, влияет на токопроводящую способность проводника.

В Таблице 2 указана максимально допустимая токовая нагрузка для меди толщиной 70 при допустимом повышении температуры на 10°C.

Максимальная сила тока (амперы) | Минимальная ширина дорожки для внешних слоев (мил) | Минимальная ширина дорожки для внутренних слоев (мил) |

2 | 19.95 | 20.03 |

4 | 66.59 | 66.86 |

6 | 134.78 | 135.34 |

8 | 222.28 | 223.21 |

10 | 327.68 | 329.05 |

В IPC-2221 приведена формула расчета ширины дорожки при величине допустимого тока:

Ширина (мил) = A (мил2) / (Толщина (унции) х 1.378 (мил/унция))

Согласно IPC-2221 для внутренних слоев k = 0,024, для внешних слоев k = 0,048. Площадь поперечного сечения A рассчитывается по приведенной ниже формуле:

A (мил2) = ( I [Amps] / ( k х ( ΔT Cº)n х 0.44))n х (1/0.725),

где I — ток, k — константа, ΔT — повышение температуры, а A — площадь поперечного сечения дорожки.

На этапе проектирования следует учитывать ширину дорожки как один из наиболее важных параметров, поскольку он напрямую влияет на производительность печатной платы и безопасную передачу тока без перегрева и повреждения платы.

Проблемы с шириной проводника

На практике максимально допустимая нагрузка по току медной дорожки обычно отличается от теоретического значения из-за таких факторов как количество компонентов, площадок и переходных отверстий. Более того, сверхбольшие переходные скачки напряжения, которые образуются во время первоначальной подачи питания или при внесении изменений в дорожки, могут привести к выгоранию дорожки между контактными площадками. Чтобы избежать возникновения таких серьёзных проблем, следует увеличить ширину трассировки.

Советы по проектированию ширины проводника

Настоятельно рекомендуется рассчитать токонесущую способность трассы печатной платы, чтобы точно определить нужную ширину дорожки. Расчёт минимального расстояния необходим для ограничения избыточных потерь. Обычно размер дорожек на внешнем слое не должен быть ниже 4 мил, поскольку на эти дорожки необходимо нанести покрытие.

Расстояние между проводниками

Необходимо соблюдать минимальное расстояние (рис. 12) между двумя проводящими дорожками, чтобы избежать перекрытия или сопряжения контуров электрических проводников. Кроме того, требования к расстоянию между проводниками зависят от таких факторов как напряжение, способ и тип сборки платы.

Требования к расстоянию между дорожками (измеряемое по воздуху) и расстоянию по поверхности (измеряемое по поверхности)

Зазор (рис. 13) определяется как минимальное расстояние по воздуху (среде) между двумя проводниками. Слишком маленькое расстояние между дорожками печатной платы может привести к перенапряжению. Оно становится причиной появления электрической дуги между соседними проводящими дорожками на печатной плате и пробоя по поверхности из-за выброса высокого напряжения. Ширина зазора зависит от таких факторов как материал печатной платы, приложенное напряжение и колебания температуры.

Расстояние между проводниками

Расстояние между проводниками по поверхности печатной платы измеряется вдоль поверхности изоляционного материала. На требования к этой величине оказывают влияние материал платы и условия окружающей среды. Чтобы избежать потенциальных дефектов, связанных с неверным расстоянием между проводниками, следует использовать такие методы как перемещение дорожек, увеличение расстояния до поверхности платы, а также добавление прорези в диэлетрике между дорожками или размещение вертикальных изоляционных барьеров.

Советы по проектированию расстояния между дорожками

Уменьшения расстояния можно добиться за счет двусторонней сборки и использования изоляционных материалов. Изоляционные материалы выполняют роль барьера для защиты высоковольтных узлов и уязвимых высоковольтных проводов.

- Поскольку большинство компонентов платы представляют собой SMD-компоненты, то схемы можно разместить на верхней и нижней сторонах платы.

- Старайтесь располагать высоковольтные цепи сверху, а низковольтные — снизу печатной платы.

- Такие приемы как размещение V-образных канавок или канавок параллельными сторонами, а также слотов в конструкции платы могут эффективно решить проблемы расстояния между проводящими дорожками.

Проблемы центровки отверстия - смещение просверленного отверстия от обозначенного центра.

Смещение отверстия и несовпадение центра отверстия (рис. 14) может привести к нарушению требований к минимальному размеру гарантийного пояска, чего следует избегать любой ценой.

Отсутствие меди

Обязательно сравнивайте список соединений, приведенный в соответствующем формате (IPC), с данными, отредактированными в CAM, чтобы выявить любые недостающие соединения. Это поможет избежать отсутствия необходимых связей.

Возникновение стабов (неподключенных линий), когда происходит отражение от неиспользуемого отрезка переходного отверстия при переходе на внутренний слой.

Появление стабов связано с высоким уровнем сложности конструкции печатной платы и может привести к микродефектам, возникающим в процессе производства печатных плат. Для исправления таких ошибок следует увеличить зазор между медными соединениями и контактными площадками.

Проверка отступа для паяльной маски

В идеале, функция паяльной маски — перекрыть все проводники, т. е. изолировать паяемые и непаяемые участки. Но на практике существует допуск по отступам (рис. 15), который определяет, насколько близко паяльная маска может находиться к элементам. Важно учитывать, что в конструкциях с высокой плотностью монтажа такие отступы не могут быть произвольно увеличены.

Как правило, отступ составляет половину ширины расстояния между проводниками. Но бывают случаи, когда применение паяльной маски нецелесообразно или даже невозможно, например, на тех участках платы, где используются радиаторы или же расстояние между контактными площадками очень мало, а также когда компонент находится слишком близко к просверленным отверстиям. Размер области, где производится вскрытие паяльной маски, обычно определяются ограничениями по отступу. Такой подход позволяет избежать образования “перемычек” (или мостиков) припоя между проводящими элементами.

Советы по расчёту отступа паяльной маски

- Вскрытие паяльной маски для переходных отверстий, должно быть больше, чем диаметр отверстия, особенно в случае небольших переходных отверстий. Если данный момент не оговорен отдельно, переходные отверстия можно от маски не открывать.

- Размер вскрытия маски должен быть больше, чем контактные площадки, за исключением площадок, определяемых паяльной маской.

- Образования перемычек припоя можно избежать, разместив окно паяльной маски прямо на медной площадке или обеспечить специальный барьер (barrel relief) для металлизированного отверстия (отступ маски = размер сверла + 3 мил). Применение заполненных переходных отверстий также является решением.

- Большинство инструментов EDA позволяют задавать и контролировать ширину отступа для зоны вскрытия паяльной маской от края элементов, которые смонтированы на поверхность, для всей платы или для отдельных зон. Этот параметр называется Solder Mask Expansion и может быть положительным, отрицательным или нулевым. В идеальном мире он равен нулю и совмещение элементов безупречно. Но на практике идеал не достижим. Если же Solder Mask Expansion слишком мал, даже крошечные смещения могут привести к частичному или полному перекрытию маской как площадок SMT, так и площадок со сквозными отверстиями. В результате сдвига маска оказывается на контактной площадке, что уменьшает занимаемую площадь компонента. Рекомендуется задавать минимально допустимый размер Solder Mask Expansion, исходя из требований к проекту платы.

- Также очень важен правильный температурный профиль оплавления.

DFM-анализ для проверки шелкографии печатных плат

Маркировка платы с помощью шелкографии – это процесс нанесения на плату обозначений номиналов и контуров smd компонентов. Это облегчает процесс сборки, проверки и ремонта плат, так как помогает идентифицировать компоненты и их ориентацию, различные контрольные точки и т. д. Производитель обязательно должен выполнить проверку шелкографии при помощи DFM-анализа перед запуском проекта платы в работу.

Рекомендации по маркировке при проектировании печатных плат

- Маркировка для паяльной маски

Чернила, используемые для маркировки, не должны наноситься на контактные площадки или поверхность печатной платы, открытую от маски. Чернила, попавшие на контактные площадки, могут расплавиться при пайке, что приведёт к загрязнению припоя и образованию дефекта. - Расстояние между маркировкой и медными элементами

Это расстояние определяется так же, как минимальный воздушный зазор между любыми двумя соседними медными элементами или дорожками. На маркировке не следует размещать что-то еще, например, другие метки, поскольку это может привести к ряду проблем во время пайки, сборки и контрольных испытаний. - Расстояния от маркировки до отверстий

Размещайте маркировку в определенных границах, чтобы избежать перекрытия с отверстиями или другими элементами. Разработчик должен следить за тем, чтобы маркировка также не перекрывала весь корпус компонента. - Ширина линии и высота текста.

Не существует общепризнанного стандарта для определения ширины строки и высоты текста. Для хорошей читаемости рекомендуется использовать минимальную высоту текста 25 мил . Не следует размещать текст поверх слоя меди без слоя паяльной маски.

Инструменты DFM, упрощающие проектирование печатных плат

Одним из важных компонентов успеха при производстве печатных плат является правильный выбор инструментов, используемых разработчиком для создания проекта, поскольку уже на начальном этапе следует учитывать все нюансы будущей платы: её функциональность, приемлемую стоимость, возможность изготовления с максимальным качеством. Важно, чтобы выбранные инструменты проектирования позволяли производителю получить полную информацию о конструкции платы и требованиях к ней. В идеале, разработчик должен обсудить предпочтительные инструменты проектирования со своим производителем, и только после этого сделать выбор в сторону того или иного формата.

Аспекты, которые следует иметь ввиду при выборе среды разработки:

- Следите за ошибками, которые возникают при генерации выходных файлов. Проверяйте Gerber файлы.

- Отслеживайте и проверяйте все допуски.

- Для различных типов печатных плат предназначены разные пакеты САПР. Выберите подходящий для ваших задач.

- Имейте ввиду, что практика может расходиться с теорией. Даже незначительный, на первый взгляд, нюанс может оказать большое влияние на качество и функциональность печатной платы. Не пренебрегайте прототипами. Делайте все в режиме реального времени.

- Следует выбирать такие инструменты проектирования, которые дают необходимую обратную связь, обеспечивая визуализацию потенциальных ошибок.

Даже учитывая все вышеизложенные советы и рекомендации, невозможно гарантировать отсутствие проблем при производстве и монтаже печатных плат, однако DFM-анализ позволяет уже на стадии проектирования обнаружить слабые места, которые потенциально могут привести к дефектам. Да, DFM-анализ является дополнительной статьёй расходов, но эти вложения полностью окупаются благодаря возможности существенно улучшить качество плат и минимизировать риски возникновения проблем в процессе изготовления, сборки и последующей эксплуатации плат.Это особенно актуально в свете тенденций современной микроэлектроники к усложнению конструкции плат, увеличению плотности межсоединений, применению высоких токов, использованию специальных материалов и повышению требований к производительности.

Комментирует Сергей Шихов, директор по управлению проектами, А‑КОНТРАКТ:

Про DFM и его необходимость говорилось уже неоднократно. В данной статье перечислены и рассмотрены лишь некоторые аспекты DFM. В идеале, разработчикам следует использовать DFM уже на самых ранних этапах проектирования. Кроме того, очень важно не «отмахиваться» от рекомендаций, которые производитель печатной платы и электронного блока, даёт на основании выполненного DFM анализа!

Также следует иметь в виду, что применение DFM может оказать существенную помощь при переходе от опытного производства печатных плат к серийному, поскольку многие ошибки, некритичные для единичных экземпляров изделия, выливаются в значительные финансовые и временные затраты при массовом производстве.

Эта статья была переведана и опубликована в журнале «Технологии в электронной промышленности», № 1’2024 при поддержке А-КОНТРАКТ. Скачать статью в формате pdf можно по ссылке ниже.