Автор: Хэппи Хольден (Happy Holden)

В первой статье из запланированной серии на тему «Двадцать пять необходимых навыков, которыми должен обладать каждый инженер», я начну подробно разбирать каждый из этих навыков. Чтобы ознакомиться с вводной статьей в этой серии, которая была опубликована в январском выпуске The PCB Magazine. Чтобы напомнить, ниже я привожу25 навыков, о которых я планирую написать серию статей в ближайшие 18 месяцев или около того, публикуя их каждый три неделе или около того в PCB007 ежедневном новостном бюллетене (Daily Newsletter).

1. Тотальный контроль качества/Шесть сигма /Статистика /Подбор эмпирической кривой

2. Решение проблем

3. Разработка экспериментов

4. FMEA – анализ типов отказов и последствий

5. Поиск информации в Интернет

6. Техническое письмо

7. Жизненные циклы продукта/процесса

8. Теория обучения кривой обучения

9. Показатель качества/общее видение

10. Проектирование для производства/монтажа

11. Владение тайм-менеджментом

12. Менеджмент проектов/программ

13. Сравнительный анализ

14. Инженерная экономика/ROI/BET

15. Планирование и управление технологиями – составление дорожной карты

16. Использование функционального контроля качества

17. Стратегия автоматизации/СМ

18. Производство с помощью компьютеров

19. Наем персонала и интервьюирование

20. Пространственно-размерный анализ

21. 10-шаговый бизнес план

22. Инструкции к программам/долгосрочное обучение

23. Экономичное производство/JIT/TOC

24. Знание технологий

25. Предвосхищающая инженерия

Итак, давайте приступим. Первая тема – одна из самых важных: Тотальный Контроль Качества (включая Шесть сигма и статистические инструменты).

Тотальный контроль качества (ТКК)

Тотальный контроль качества – это философия постоянно продолжающегося процесса улучшения через статистические техники и стремлению к совершенству. ТКК – это системы оптимизации производства, базирующиеся на идеях, разрабатываемых японской промышленностью с 1950х годов. Этот термин вырос в понятия Тотальный Менеджмент качества (TQM) и Шесть Сигма (6σ).

Система, которая сочетает в себе западные и восточные идеи, началась с концепции кружков качества, в которых группы из 10-20 рабочих брали на себя ответственность за качество продукции, которую они производили. Постепенно это переросло в различные техники, вовлекающие как рабочих, так и управленцев к максимизации производительности и качества, включая тщательный мониторинг персонала и высокий уровень обслуживания клиентов.

Концепция кайдзен (в пер. с японского "улучшение") – понимание, что улучшение затрагивать всех членов компании – является ключевым для ТКК. Целью его является радикальная трансформация организации через прогрессивные изменения в отношениях, практиках, структурах и системах.

Тотальный контроль качества – это больше, чем просто качественный продукт, он вовлекает в процесс каждого в организации и охватывает каждую функцию организации: администрация, коммуникации, дистрибуция, производство, маркетинг, планирование и тренинг.

ТКК видит организацию как комплекс процессов. Он утверждает, что организация должна стремиться постоянно улучшать эти процессы путем улучшения знаний и опыта сотрудников. Простой целью ТКК является «Делай правильные вещи правильно в первый раз и каждый раз». Настоящие улучшения в качестве продуктов и услуг имеют множественный позитивных эффект на организацию, что показано на Рис.1: снижение издержек, снижение цен, увеличение удовлетворения клиента. Хотя изначально этот подход применялся к производственным операциям, и многие годы использовался только в этой сфере, сейчас ТКК становится общим инструментом управления, также применимым и в организациях, занимающихся предоставлением услуг, и в общественном секторе. Есть множество эволюционных ответвлений, таких как Шесть-Сигма, с различными секторами, создающими их собственные версии общего предшественника.

Тотальный контроль качества – это основа для деятельности, которая включает:

• Стремление к лидерству высшим руководством и расширение возможностей всех сотрудников от самой высокой позиции до самой низкой

• Удовлетворение требований клиентов

• Сокращение времени цикла разработки

• Точно вовремя/производство по запросу

• Команды улучшения

• Снижение затрат на продукт и услуги

• Системы, способствующие улучшению

• Линейное управление

• Вовлечение и расширение возможностей сотрудников

• Признание и празднование

• Сложные количественные цели и ориентиры

• Фокус на процессы/планы по улучшению

• Особое включение в стратегическое планирование

Это показывает, что ТКК может практиковаться во всех видах деятельности всеми типами персонала, в производстве, в маркетинге, проектировании, проектно-конструкторских работах, продажах, закупках, в отделах кадров и т.д. [1]

Принципы ТКК

Ключевые принципы ТКК [2]:

1. Обязательства руководства

Топ менеджмент должен быть драйвером любой системы столь большим или столь сложным, как ТКК. Пока менеджмент не включен в этот процесс, поверхностный подход по отправке сотрудников или рабочих на обучение или курсы качества не принесут должного результата. Мой опыт в этом вопросе начался, когда наша VP группа представила ТКК своим сотрудникам. Мы дали каждому из них персональный проект и затем они должны были обучить своих подчиненных, после чего они выполнили свои индивидуальные проекты. Эти четыре эпизода ТКК были названы LUTI (от английского Учиться, Использовать, Обучать, Индивидуализировать) и далее вниз по всем структурам, пока не дойдешь до индивидуальных супервайзеров и рабочих.

2. Процесс улучшения

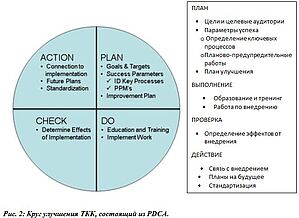

Цикл улучшения ТКК или этапы PDCA (Планируй, Делай, Проверь, Действуй) используются в постоянно продолжающемся процессе оценки текущей ситуации, целей и решений по их выполнению, тестированию эффективности решений, стандартизации процесса по этим решения, которые признаны эффективными (Рис.2). Данные используются для определения приоритетов в улучшении, по которым надо работать.

• Планируй (направление, управление)

• Делай (применение, поддержка, участие)

• Проверяй (обзор)

• Действуй (признание, коммуникация, исправления)

3. Расширение прав и возможностей сотрудников

• Тренинги

• Схема предложения

• Оценка и признание

• Команды «отличников»

4. Принятие решений, основанное на фактах

• SPC (статистический процесс контроля)

• DOE, FMEA (анализ типов отказов и последствий)

• 6 статистических инструментов

• TOPS (Ford 8D—решение проблем, ориентированное на команду)

5. Постоянное улучшение

• Систематические измерения и фокус на CONQ

• Команды «отличников»

• Кросс-функциональный менеджмент процесса

• Создание, поддержка и улучшение стандартов

6. Фокус на клиента

• Партнерство с поставщиками

• Обеспечение услуг для внутренних клиентов

• Бескомпромиссное качество

• Стандарты, ориентированные на клиентов.

Источник: iconnect007.com